エンジニアであれば、機械の設計や製造に関しては、細部にこそ魔物が潜んでいることをご存じでしょう。最終製品の品質を左右する重要な要素のひとつが、プロファイル部品の使用です。一見シンプルに見えるこの部品は、機械フレームの強度、耐久性、美観を左右する重要な役割を担っています。しかし、プロファイル部品の製造に課題がないわけではありません。製造工程のさまざまな段階で欠陥が発生する可能性があり、お客様の厳しい基準を満たせない劣悪な製品につながる可能性があります。このブログでは、プロファイル製品に見られる最も一般的な欠陥を深く掘り下げ、これらの問題を軽減するための実用的な解決策を探ります。この記事を読み終わる頃には、プロファイル部品の品質と完全性を確保する方法について理解を深め、真に優れた機械を生み出すための舞台を整えていることでしょう。

同条件下では、形材そのものが板材に比べて機械的性質に優れているため、形材で形成されるフレームは、軽量、高強度、意匠性などの特徴を備えていることが多い。また、国内の製造工程の発達や製造能力の向上により、各種工作機械や農業機械などのキャブ用フレームとして、各種形材部品が広く使用されるようになってきている。

フレーム構造上、厚板よりプロファイルの方が有利だが、実際にはプロファイルは厚板の二次加工品である。プロファイルの原材料や部品を生産する際には、板材に比べてどうしても多くの欠陥が発生する。このような欠陥の発生メカニズムを分析し、欠陥の除去や軽減を事前に設計することで、生産リスクを大幅に軽減することができます。

以下の例では、原料生産とパイプ曲げ生産の2つの側面から分析を説明する。

現在、プロファイル加工技術は比較的成熟している。近年の当社の経験によると、その後の生産に大きな影響を与えるプロファイル原料の欠陥は、主に不完全な断面形状、傷、ねじれの3つの側面に集中している。以下に例を挙げて詳しく説明する。

(1) 不完全な断面形状。

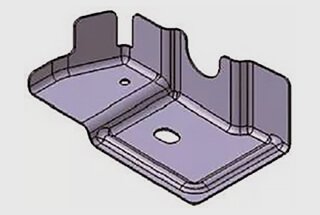

建設機械のキャブに使用される当社の特殊形状パイプを例に、断面の一部を図1に示す。

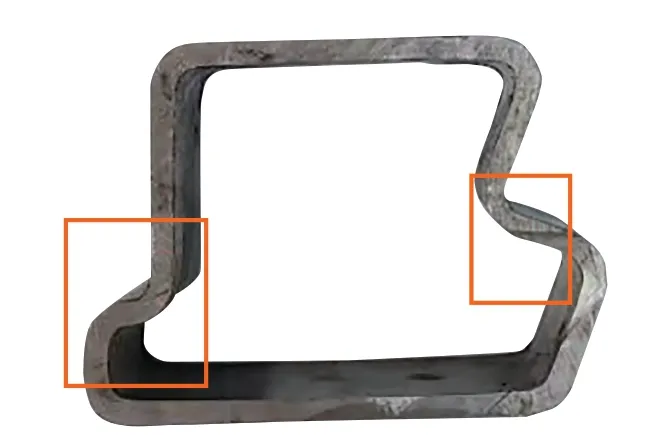

図1の赤枠で示すように、この位置は材料の変形が比較的大きいため、ラウンド・ツー・ロール成形を採用した場合、理論設計通りに変形することができない。この位置の実際の断面を図2に示す。

図2から、赤枠の位置での変形が十分でなく、期待通りでないことがわかる。分析によると、ラウンド・ツー・ロール成形を使用する場合、ストリップ原料はまず圧延ラインの前半で丸パイプに成形される。後半では、丸パイプの断面が圧延型を通して必要な断面に塑性変形される。プロファイル断面の局所的なばらつきが大きい場合、丸パイプ自体の内部応力のために材料が圧延金型でうまく流動できず、成形後の形状が不完全になり、その結果、機械全体におけるプロファイルの使用に影響を及ぼす。

同じような断面形状の場合、形材原料の加工中に絞り成形または段階的な圧延成形を行うのが最適である。図3は、特殊形状のパイプの絞り成形を示している。

この状態では、断面の各位置、特に赤枠部分が比較的完全であることがわかる。ラウンド・ツー・ロール成形に比べ、品質は大幅に向上している。

(2) 表面の傷。

材料が加工変形を受ける限り、キズは存在する可能性がある。傷の一般的な原因と解決法は以下の通りである。

(i)金型の表面硬度が不十分であるため、製造時に摩耗し、表面粗さが増大し、原料の表面に傷がつく。

解決策は、金型の表面硬度を定期的に再検査し、速やかに表面処理と研磨を行うことである。

(ii) 金型表面に鉄粉やその他の不純物が存在し、ストリップ表面と硬く接触して傷が生じる。

解決策は、出来上がった原材料を速やかに検査し、傷を発見したら金型を清掃し、薄片状の原材料の使用を減らすよう原材料を管理することである。

(iii) 借りた金型と新しく作った金型の間の隙間の不一致による傷。この現象は比較的特殊である。プロファイルがロール成形プロセスを採用する場合、数十セットのローラーが必要になることが多い。生産コストを削減するため、メーカーは一部のステーションでは既存の金型を借り、借りられないステーションの金型だけを作ることがある。新しい金型と古い金型の摩耗度合いが一定でないと、金型の隙間が異なり、変形中に材料が押し出されたり、ストリップの表面に傷がついたりする可能性がある。

この現象は生産中に改善することはできず、金型設計の初期段階で、借用する金型の状態を評価し、このような事態を回避するように見直すしかない。

(3) プロファイルのねじれ。

この現象を、絞り成形とロール成形の観点から説明する。

(i)ドローイング成形。

初期投資が比較的少なく、開発サイクルが短いため、一部の産業では、絞り加工は依然として幅広い用途に利用されている。しかし、引き抜き加工固有の欠陥により、要求される断面を得るためには通常2~3回の引き抜き加工が必要であり、各引き抜き加工後には原料の残留応力を除去するための熱処理や時効処理が必要となる。このため、絞り加工で製造された原材料の真直度が悪くなり、要求が比較的高い環境では、この欠陥を解消するための矯正工程を追加する必要がある。

(ii) ロール成形。

ラウンド・ツー・ロールであれ、ステップ・バイ・ステップフォーミングであれ、どちらも生産ライン上に数十個のロール成形用金型を必要とする。実際の生産では、ロール成形型の中心線が揃っていないと、生産後にプロファイルがねじれる原因となる。

ねじれ現象が発生した後、ライン上のプロファイルの変形傾向から、問題となりうる圧延金型位置を分析・判断し、変形度合いに応じて金型を調整し、不具合を解消する必要がある。また、金型据付時にネジなどの補助工具を使用することで、金型中心と設備中心を確実に一致させることができ、ねじれの可能性を大幅に低減することができる。

形材原料を加工した後、使用前に必要な部品形状を得るためにパイプに曲げる必要がある。この工程では、スプリングバック、曲げ後のねじれ、表面傷の3つの欠陥がよく発生する。以下、それぞれの欠陥について説明する。

(1) スプリングバック。

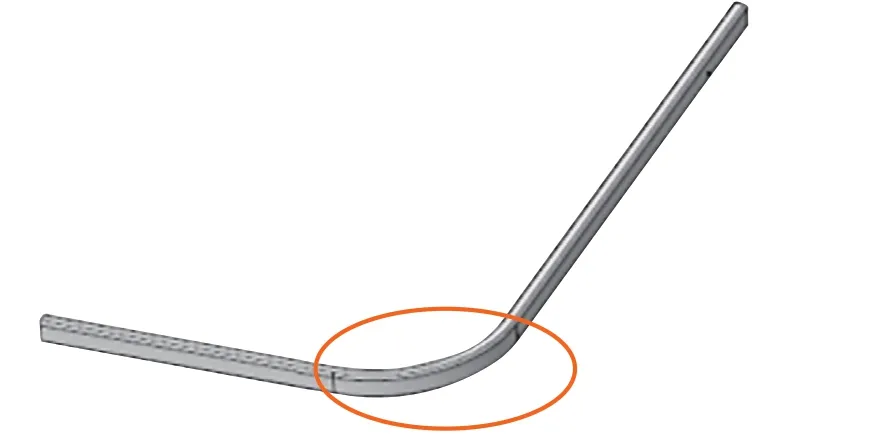

キャブなどのフレーム構造には、多くの場合、冷間成形された中空部分が使用される。パイプの曲げ加工には、弾性変形と塑性変形がある。曲げ加工後、スプリングバックが発生し、寸法が理論値からずれることがよくある。この現象は、角度と半径のスプリングバックが複合的に作用するために生じます。例えば、図4.

図の部品は、曲げ半径R206mm、角度90°が必要です。曲げ金型の最初の製作では、理論値R206mmで設計・製作した。実際の製造では、曲げ角度を90°に設定し、金型を使って曲げを引っ張った後、実際の部品の角度は84°、半径はR223mmでした。部品の半径と理論値には大きな開きがあり、角度は図面と一致していなかった。この部品は使用できなかった。その後、過去の曲げ加工の経験と、実際の半径と理論値の乖離から、曲げ角度を98°に設定し、曲げ金型を半径R193mmに再設計した。再設計された部品の状態を図5に示す。

図からわかるように、Rコーナーと検査テンプレートの隙間は1mm以内である。この状態は、その後の生産に必要な条件を満たしている。

このタイプのパイプと曲げ角度では、反発係数はおおよそ8%である。プロファイルは冷間曲げ加工された中空鋼であるため、その反発係数は鋼板の経験値に厳密に基づくことはできない。さらに、各バッチの原材料の性能は完全に一致することはできません。したがって、実際の使用経験に基づいてまとめる必要がある。また、原料メーカーは、プロファイルの原料状態を安定させるために、プロファイル製造にはできるだけ同じメーカーの同じバッチの帯鋼を使用することを推奨する。

(2) パイプを曲げた後のねじれ。

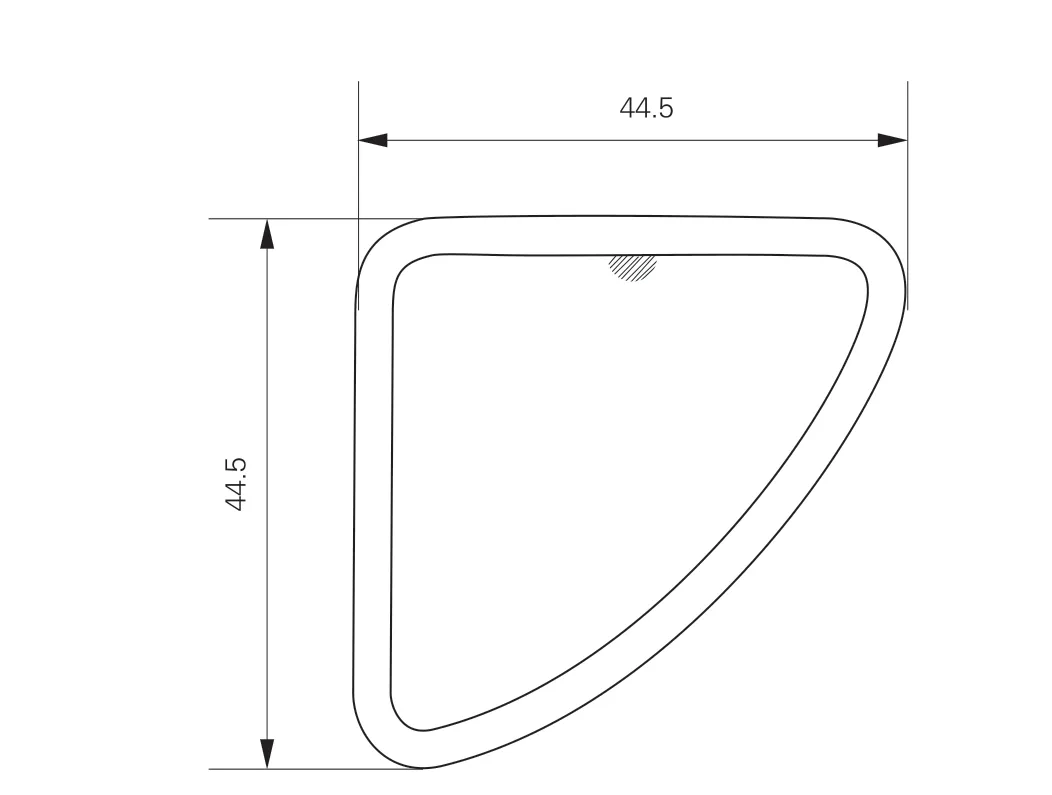

この状態は、円弧の押し曲げが大きい部品に多く見られる。この現象は金型設計によるところが大きく、図6にパイプタイプを示す。

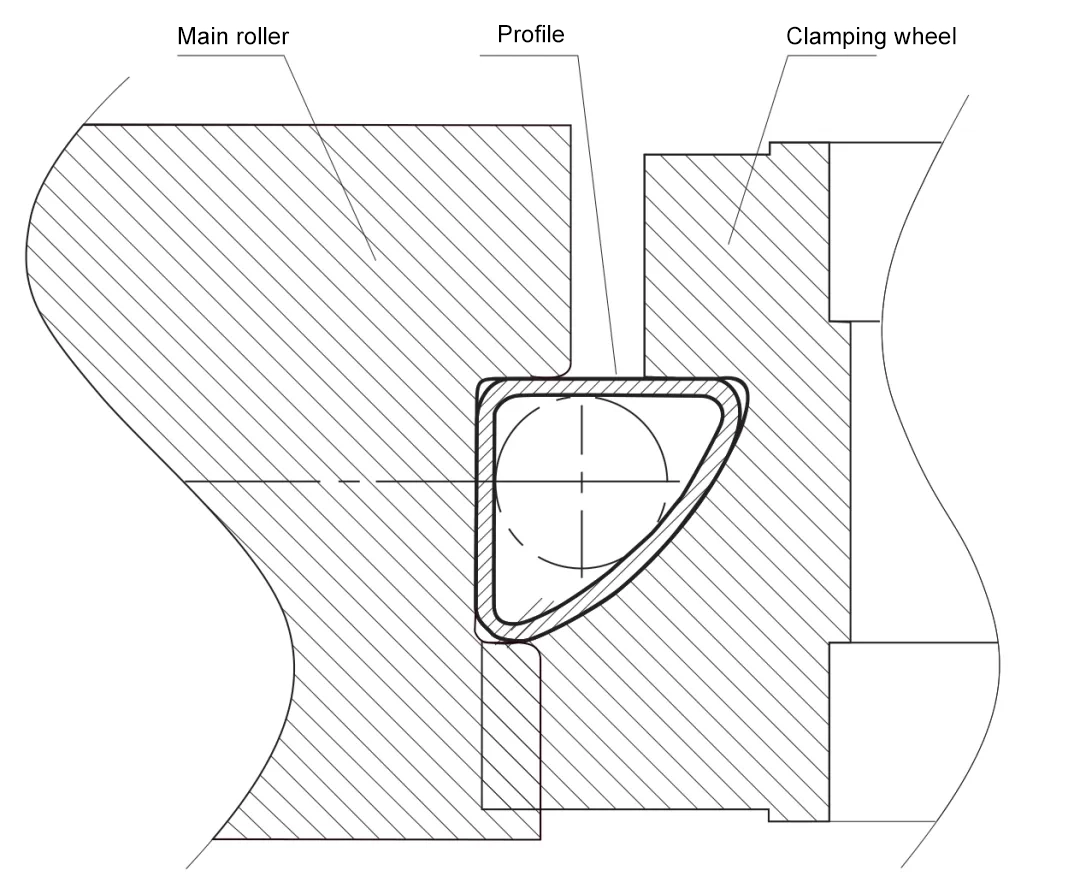

パイプタイプの非対称性がパイプ曲げに与える影響は、金型設計の過程では確認されなかった。実際の金型設計では、メインローラーとクランプローラーを図7に示す。

クランピングローラーの圧縮が小さすぎ、プロファイルの中心線を超えないため、生産時にプロファイルのエッジ圧縮力が不足します。このため、曲げ加工中にプロファイルが中心線付近でねじれ、実際に曲げ加工された部品は許容できない平坦度を持ち、使用できなくなります。その後、クランプ・ローラーの端部圧縮リングのサイズを変更し、図8に示すように、パイプの中心線を超えるようにした。

改良された金型に基づき、曲げ加工中、クランプローラーの端部圧縮力範囲はパイプの中心線を超えます。曲げ加工後のパイプの平坦度は、この条件下で大幅に改善され、現在では使用要件を満たしています。

(3) 表面の傷。

この欠陥の原因は主に、金型キャビティと原材料の間のミスアライメントと、金型の表面硬度が低いという2つの側面に起因する。

その解決策は、金型設計と原材料開発の公差マッチングを計算し、原材料の断面サイズが金型キャビティを超える状態を避けることである。同時に、金型表面は、表面粗さを低減しながら硬度を高めるための適時の処理が必要である。

この記事では、プロファイル原材料の加工とその後の部品加工の2つの側面から、よくある欠陥問題を分析・解説する。ただし、あくまでも当社の使用条件に限定する。板材に比べ形材はその性能が顕著であり、メーカーが異なれば使用する原材料や加工技術も異なるため、実際の状況は様々であろう。適切な現場生産計画を得るためには、自らの使用経験に基づいてまとめることが必要である。