異なるガスはレーザー切断の効率にどのような影響を与えるのでしょうか?この記事では、切断ガスとしての空気、酸素、窒素の性能について、さまざまな金属への影響を比較しながら探ります。特定の用途において、どのガスが最高の速度、品質、費用対効果を提供するかがわかります。これらの違いを理解することで、レーザー切断プロセスを最適化し、生産成果を向上させ、コストを削減することができます。

私たちが毎日呼吸する必要不可欠な「生命の気体」である空気は、およそ78%の窒素、21%の酸素、0.93%のアルゴン、0.04%の二酸化炭素、そしてネオン、ヘリウム、メタン、水素を含む微量のその他の気体で構成されている。水蒸気は変動するが、湿度の高い状態では大気の4%を占める。

では、レーザー切断工程におけるエアカッティングの利点を掘り下げてみよう。

空気の切断原理は、レーザー切断加工における窒素の切断原理とよく似ている。レーザーのエネルギーを利用して金属を溶かし、高圧ガスを利用して切り口から溶融物を排出する。このプロセス中、金属物質によっては酸化や燃焼を起こし、切断面に金属酸化物が形成されることがある。一般的な酸化物には、灰色の固体アルミナ(Al2O3)、黒色固体マグネタイト(Fe3O4)、および酸化銅(II)(CuO)である。

大気中に存在する空気は、一連の準備工程を経て切断用途に利用することができる。空気はまず圧縮されて空気貯蔵タンクに入れられ、次に濾過、冷却、乾燥工程にかけられ、水分や油分などの汚染物質が取り除かれる。この処理により、空気は切断作業に適した状態になる。約21%の酸素を含む空気の自然な組成は、切断工程で純粋な酸素や窒素がないことを部分的に補う。

理論的には、エアカッティングはレーザーエネルギーで溶融可能なあらゆる金属材料に適用できる。しかし、切断の効果と質は、材料の厚さ、熱伝導率、使用する特定のレーザーパラメーターなどの要因によって異なる可能性がある。空気中に酸素が存在すると、特定の金属と発熱反応を起こし、切断速度が向上する可能性があるが、切断エッジの品質や表面の酸化にも影響する。

エア切断法は、純ガスを使用する代わりにコスト効率の高い代替手段を提供するため、特に非重要用途や酸化しにくい材料に適している。しかし、精密切断や反応性の高い金属を扱う場合は、酸化を最小限に抑え、優れたエッジ品質を実現するために、窒素やアルゴンなどの他のアシストガスを使用することが望ましい場合があります。

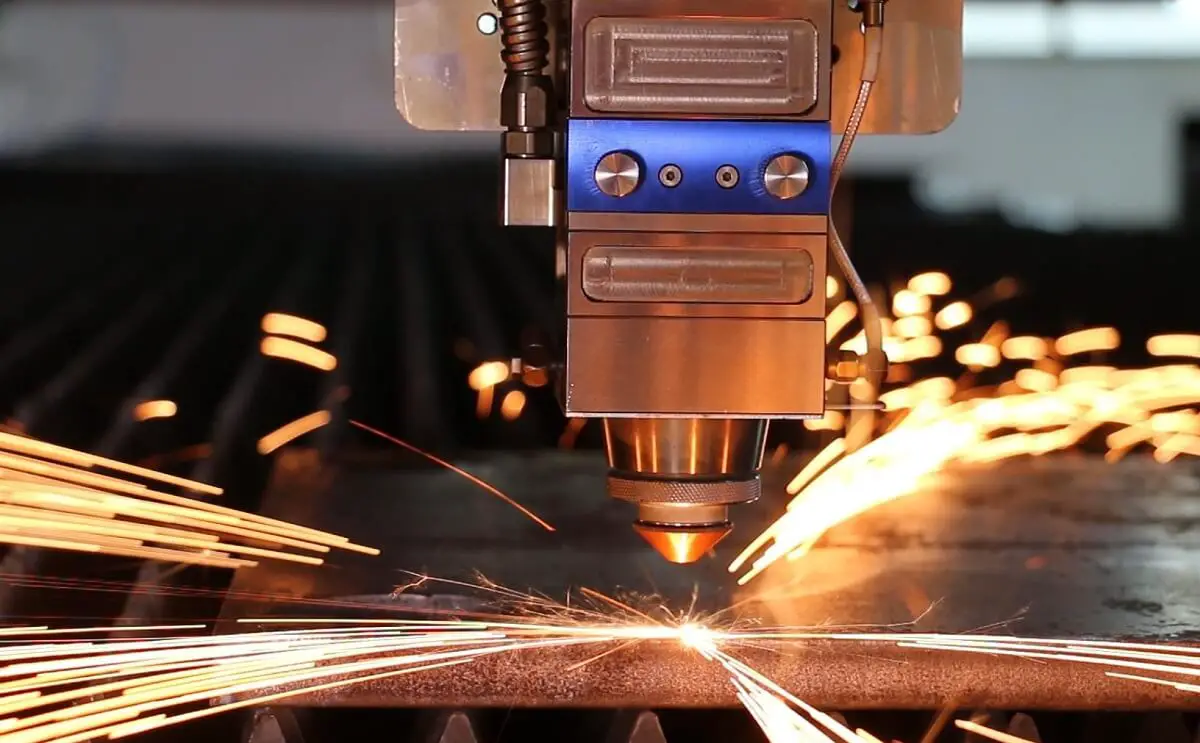

6kWによるステンレス鋼、炭素鋼、アルミニウム合金板の切断性能評価 レーザー切断 空気と窒素/酸素を切断ガスとする。

実験 1:窒素と空気の比較 ステンレス鋼の切断

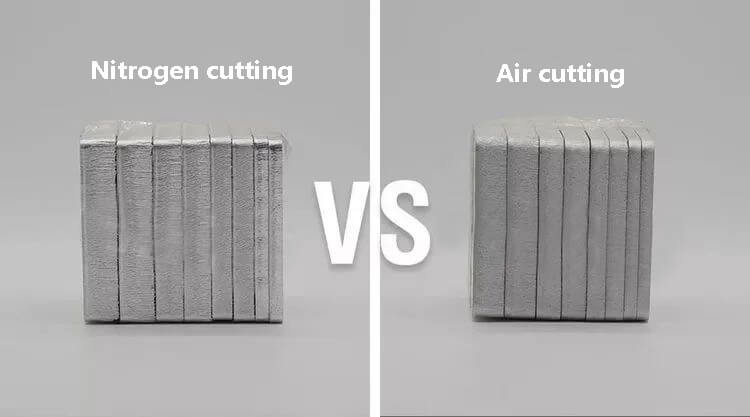

⊙ 窒素と空気の切断部効果の比較

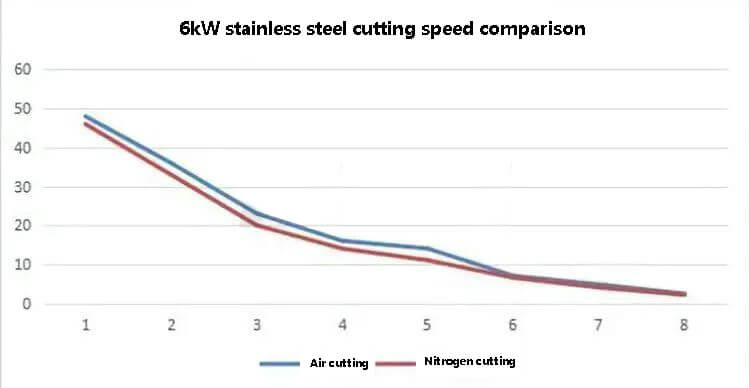

⊙ 窒素と空気の切断速度の比較

効果分析:

上図は、10mmから4mmのステンレス鋼の切断結果を順に示したものである。

窒素切断に比べ、空気を使った切断部は暗く見えるが、スラグは存在しない。また、研磨後の切断部も明るい外観を得ることができる。

速度の点では、ステンレス鋼の空気切断は窒素よりもわずかに速いが、その差は大きくない。

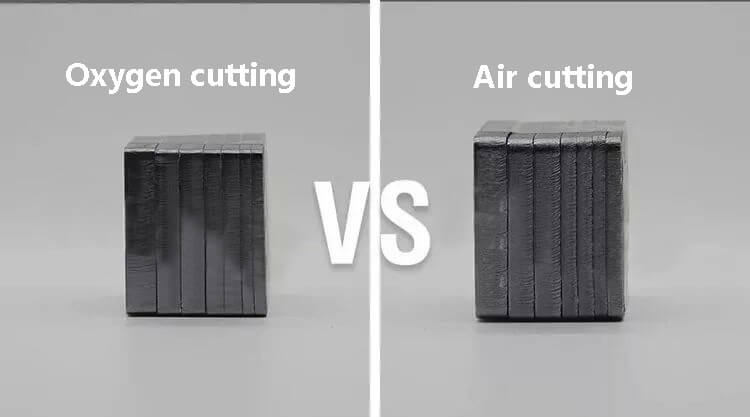

実験 2: 酸素と空気による炭素鋼切断の比較

⊙ 酸素と空気の切断部効果の比較

⊙ 空気と酸素の切断速度の比較

効果分析:

上図は10mmから3mmの炭素鋼の切断結果を順に示している。

酸素切断に比べ、8mm炭素鋼はスラグ残留がわずかで、10mm炭素鋼はスラグ残留がより激しい。

したがって、10mmを超える厚さの炭素鋼板の切断には、エア切断は推奨されない。

実験3:窒素と空気の比較 アルミニウム切断 合金

⊙ 窒素と空気の切断部効果の比較

⊙ 窒素と空気の切断速度の比較

効果分析:

上の図は、10mmから3mmまでの切断結果を示している。 アルミ板の順である。

窒素切断に比べ、エア切断は断面が細かく、スラグ残渣が少ない。

速度の点では、アルミ板の空気切断は窒素よりもわずかに速いが、その差は大きくない。

様々な材料と板厚に対して、空気と窒素/酸素の切断性能と効率を評価する実験を行った。

包括的な評価により、エアカッティングは、それほど厳密な要件ではない用途において、費用対効果の高い選択肢であることが明らかになった。切断補助ガスとして空気を利用することで、窒素や酸素に比べて生産コストを大幅に削減することができる。

しかし、エアカッティングを選ぶ際には、以下の点に注意することが重要である:

1.空気の質:最適な切断性能を確保するために、圧縮空気は細心の注意を払って処理されなければならない。この処理には以下が含まれます:

2.メンテナンス:空気処理システムの定期的かつ徹底的なメンテナンスは不可欠である:

これらのメンテナンス手順を怠ると、次のような事態を招く可能性がある:

3.プロセスの最適化:特定の生産要件に合致した、最も費用対効果の高い切断ソリューションを決定するために、製造業者は検討する必要があります:

これらの要素を慎重に評価し、生産ニーズとのバランスをとることで、メーカーはコストを最適化しながら、より高い品質の結果を得ることができる。このアプローチにより、選択された切断方法が技術仕様を満たすだけでなく、全体的な生産効率や経済性にも合致することが保証されます。