レーザー切断ヘッドが故障する原因と、それを防ぐにはどうすればよいのでしょうか?この記事では、ファイバーレーザー切断ヘッドのレンズに影響を及ぼす一般的な汚染問題を掘り下げ、最適な性能を維持するための実用的な解決策を提案します。装置の寿命を延ばすための設置方法の改善、効果的なシーリングの確保、適切なメンテナンス技術についてご紹介します。レンズの汚染を防ぎ、メンテナンスコストを削減し、カッティングヘッドの効率を高めるための重要なステップをご覧ください。レーザー切断作業を円滑に維持するための重要な実践方法をご理解ください。

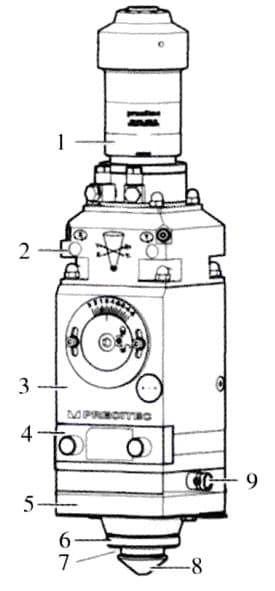

現在のファイバーレーザー切断機市場では、LightCutter(図1)とProCutter(図2)という2つのカッティングヘッド・シリーズが主流を占めている。これらのカッティングヘッドは、ファイバーレーザー切断システムの性能、効率、切断品質を大きく左右する重要なコンポーネントである。

これら2つのシリーズのカッティングヘッドは、以下の用途に適している。 レーザー出力 以下の範囲内:LightCutter≤2500W、ProCutter≤6000W。

図3に示すように、切削ヘッド内部の光学部品は、2枚のコリメート・ミラー、3枚のフォーカシング・ミラー、4枚の保護ミラーで構成されている。これらのレンズの汚染は、工作機械の切削プロセスに直接影響する。

長期にわたるプロセス試験と広範な顧客使用分析に基づき、カッティングヘッドの汚染を引き起こす主な要因は以下の通りである:

光ファイバーヘッドの不適切な取り付け方法。

カッティングヘッドのシール効果が低い。

保護ミラーの不適切な交換方法。

処理制御のタイミングに無理がある。

非科学的な切削加工データ。

カッティングヘッドに規格外の脆弱な部品(保護ミラー、Oリングシールなど)を使用している。

最終顧客による不適切な操作と使用。

カッティングヘッドのメンテナンス、修理方法が間違っている。

関連記事 レーザー切断/溶接レンズの黒い斑点:その原因と解決策を探る

絶対的に汚染のないカッティング・ヘッドを実現することは難しいが、汚染発生までの時間を延ばし、汚染の程度を軽減するために採用できる方法がある。これにより、カッティングヘッドの寿命を延ばし、メンテナンスや修理のコストを下げることができます。

上記のようなカッティングヘッドの汚染要因に対して、以下のような対策を講じることができる:

光ファイバー・ヘッドがカッティング・ヘッドに水平に挿入され、しっかりとロックされていることを確認することで、取り付け方法を改善することができる。

設置作業中は清潔な環境を維持することが重要であり、周囲に浮遊粒子(粉塵)が多い場合は、午前6時前、すなわち作業シフト開始前にこの作業を行うことを推奨する。

現在の機械製造のレベルを考えると、ドイツの最先端技術をもってしても、以下のような絶対的な密閉性を達成することは不可能である。 レーザー切断 ヘッドを使用します。その後の使用中、ホコリが入りレンズが汚れるのは避けられない。

この問題の主な原因は、切削加工中の切削ヘッドの温度上昇である(切削ヘッドの温度が55℃未満であれば、正常な切削が可能である)。

これにより内圧が上昇し、一部のガスがカッティングヘッドから周囲の環境に放出される。

カッティングヘッドが動作を停止すると(作業シフト終了後)、内部温度は周囲温度まで低下し、その結果、内部圧力は周囲圧力よりも低くなる。

そして、環境からの粉塵汚染ガスは、内部圧力と外部圧力が平衡に達するまでカッティングヘッドに引き込まれ、カッティングヘッドを汚染する。

この問題に対処するため、カッティングヘッド内を陽圧(周囲圧力より高い)に保ち、周囲から粉塵ガスの侵入を遮断する方法がある。

改善には次のような方法がある:

清潔で乾燥した、オイルフリーのガスを切断ヘッドに供給し続ける。(窒素を推奨、圧力0.15 bar ≤ P < 0.3 bar)。

カッティングヘッド内を常に陽圧に保つため、呼吸システムを設置してください。

保護レンズを交換する場合は、迅速に行う必要があります。保護レンズ窓箱(図3)を取り外すと同時に、すぐに粘着テープでカッティングヘッドの窓を塞ぐ(保護レンズ窓箱の取り付け口を塞ぐ)。

さらに、汚れたものが保護レンズに触れないようにし、オペレーターは会話を控えること(唾液が保護レンズに飛び散るのを防ぐため)。

光の伝播速度はガスの透過速度よりも速い。切断や穿孔の際、切断ガスに遅れが生じ、切断ガスが必要な圧力や流量に達する前にレーザーが加工を開始し、保護レンズの汚染につながることがある。

以下のような改善方法がある:

1.ガス放出指示→一定時間待機(ガス待ち)→レーザー発光→加工というように、レーザー発光とガス放出(切断ガス)のタイミングを変更する。

2.処理プロセス全体を通して一定の空気圧(保護ガス)を維持する。

処理順序は以下の通りである:保護ガスの放出を指示し、前処理を行う。 板金 (加工データを読み取り、原点を定義する)、穿刺ガスのリリースを指示し、穿刺レーザーのリリースを指示し、切断ガスのリリースを指示し、切断レーザー(輪郭を切断)のリリースを指示し、輪郭の切断を完了し、すぐに次の輪郭に位置する、穿刺ガスのリリースを指示し、穿刺レーザーのリリースを指示し、切断ガスのリリースを指示し、切断レーザー(切断輪郭)のリリースを指示し、輪郭切断を完了し、サイクルを繰り返し、切断プロセスを終了し、保護ガスをオフにし、プログラムを終了します。

合理的な切削プロセスデータを使用することで、異常切削による切削ヘッドの汚染発生を防ぐことができる。

保護レンズやOリングなどの適格な消耗品を使用することで、カッティングヘッドの密閉性を高めている。

工作機械を正しく操作し、使用するために、装置サプライヤーから提供された指示に従ってください。

カッティングヘッドが清潔で乾いていることを確認し、毎日クリーニングを行う。

前述の汚染防止方法を実施することにより、ファイバー切断ヘッド内の光学レンズの汚染は大幅に改善される。

定期的なメンテナンスと細部への細心の注意により、頻繁な部品切断の不具合を回避することができるため、レンズの寿命が延び、装置の生産効率が向上することが、実際の応用で示されている。