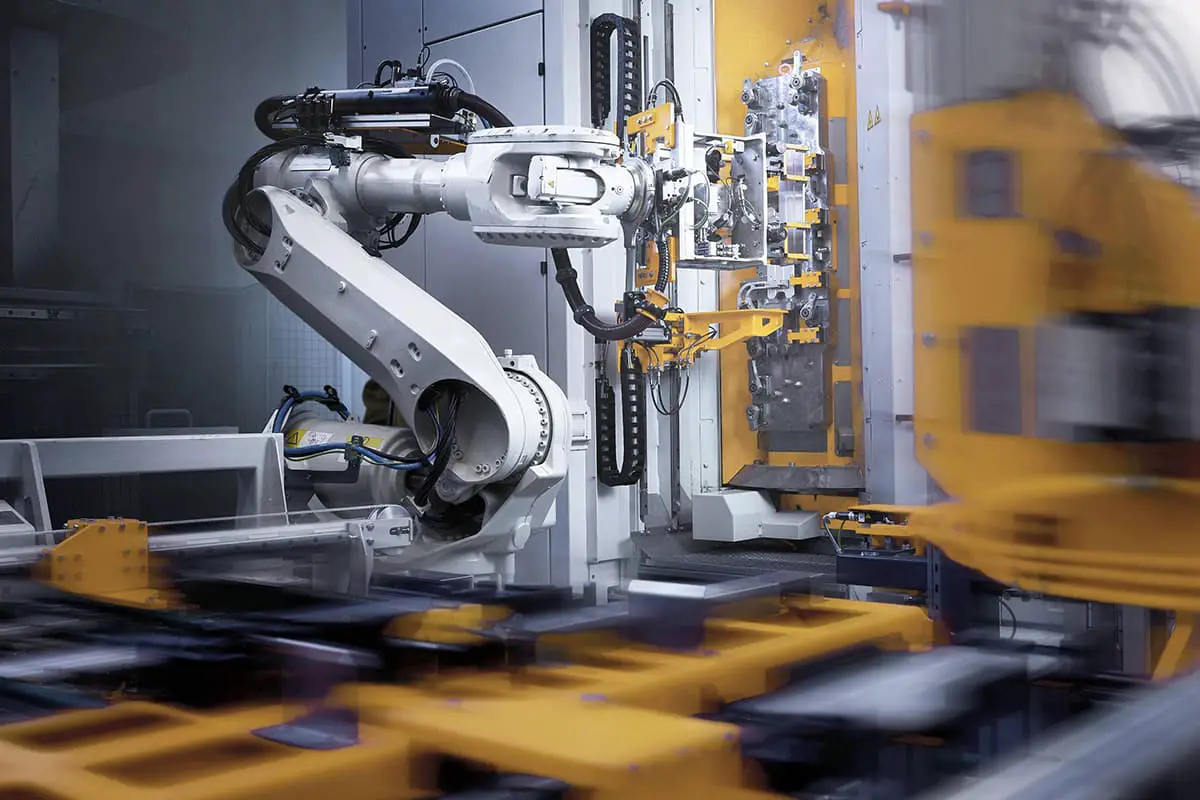

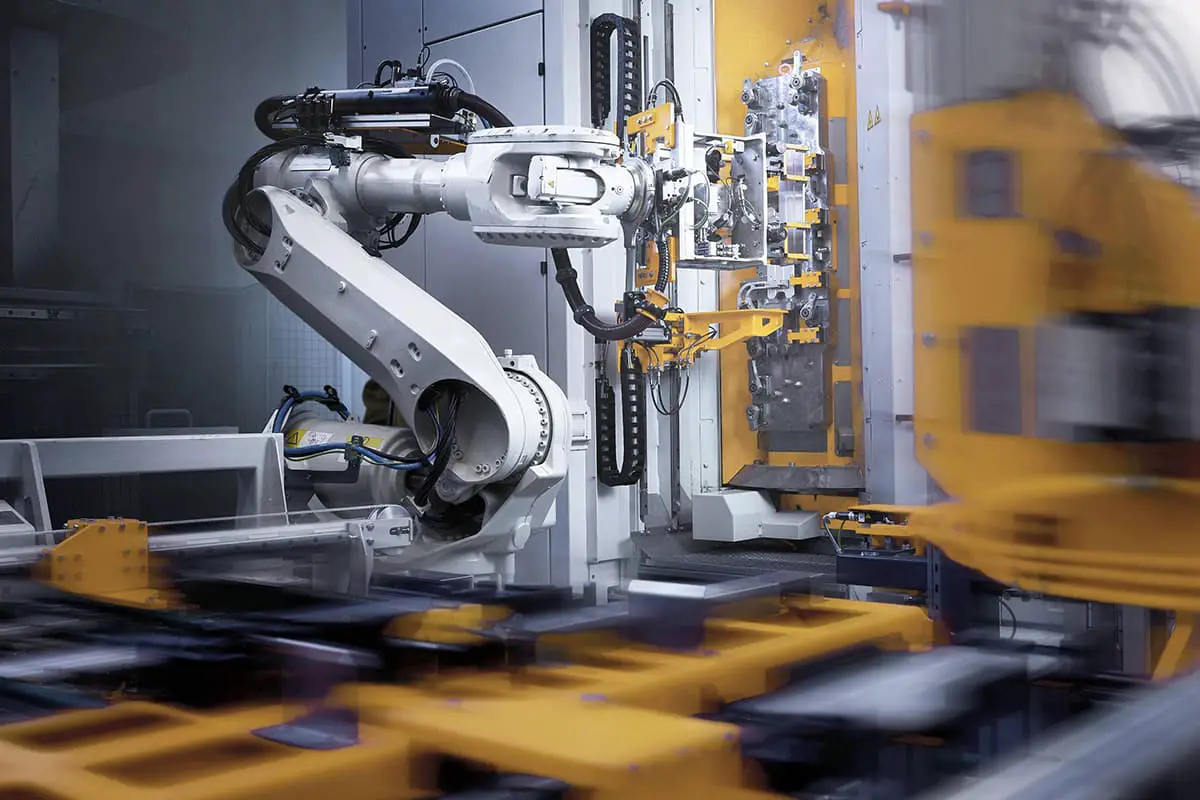

産業用ロボットがどのようにして正確で効率的な作業を実現しているのか、不思議に思ったことはないだろうか。その秘密は制御方法にある。この記事では、ポイント・ツー・ポイント、連続軌道、力(トルク)、インテリジェント制御という4つの主要な制御方法について掘り下げていきます。それぞれの方法は、単純な位置決めから複雑な適応動作まで、特定のタスクに合わせて調整されている。最後には、これらの制御技術が産業用ロボットの性能をどのように向上させ、現代の製造業に不可欠なものにしているかが理解できるだろう。

市場で最も一般的に使用されているロボットは産業用ロボットであり、最も成熟し完成されたタイプのロボットでもある。産業用ロボットが広く応用されているのは、その多様な制御モードに起因している。

異なる操作タスクに基づいて、それらは主に4つのタイプに分けることができます:ポイント-ツー-ポイント制御、連続軌道制御、力(トルク)制御、およびインテリジェント制御。これらを簡単に理解しよう。

この制御方法は、ロボットのエンドエフェクタの位置と姿勢を、操作空間内のある離散的な点で規制するだけである。制御中、ロボットは隣接する点間を迅速かつ正確に移動するだけでよく、目標点に到達するまでの軌道は指定されない。

位置決め精度と動作に要する時間は、この制御方法の2つの主要な技術的指標である。実装が簡単で、位置決め精度の要求が低いため、ポイントツーポイント制御は、荷役やハンドリングでよく使用されます、 スポット溶接エンドエフェクターの正確な位置決めのみが要求される回路基板上の部品配置など。

この方法は比較的簡単だが、2~3μmの位置決め精度を達成するのはかなり難しい。

この制御方法では、ロボットのエンドエフェクタの動作空間内での位置と姿勢を連続的に制御する。一定の精度範囲内であらかじめ定義された軌道と速度を厳守する必要があり、制御可能な速度、スムーズな軌道、タスク完了のための安定した動作を保証します。

産業用ロボットのすべての関節が連続的に同期運動することで、エンドエフェクタは連続的な軌道を形成することができます。この制御方法の主な技術的指標は、ロボットのエンドエフェクタの軌道追跡精度と安定性です。

この制御方法は、次のような場合によく使われる。 アーク溶接塗装、バリ取り、検査ロボット。

物を組み立てたりピックアップしたりする場合、正確な位置決めに加えて、使用する力やトルクが適切でなければならない。

その場合、力(トルク) サーボコントロール が必要である。この制御方法の原理は位置サーボ制御に似ているが、入力とフィードバックは位置信号ではなく力(トルク)信号である。

したがって、力(トルク)センサーがシステム内に存在しなければならない。近接センサやスライディングセンサなどのセンサ機能を用いて適応制御を行うこともある。

ロボットの知的制御には、センサーを通じて周囲の環境に関する知識を取得し、ロボット内部の知識ベースに基づいて対応する決定を下すことが含まれる。

インテリジェント制御技術は、ロボットに強力な環境適応能力と自己学習能力を与える。

インテリジェント制御技術の発展は、人工ニューラルネットワーク、遺伝的アルゴリズム、エキスパートシステムなど、近年の人工知能の急速な進歩に依存している。

この制御方法は、産業用ロボットに本物の「人工知能」らしさを与えるが、効果的な制御が最も難しい方法でもある。アルゴリズムだけでなく、部品の精度にも大きく依存する。