1.サーボモータパルス制御モード

サーボモーターは、その精度と信頼性の高さから様々な用途に広く使用されています。サーボモーターを制御する最も一般的な方法の一つは、特に小型のスタンドアロン機器ではパルス制御です。この方法は簡単で理解しやすいため、モーターの位置決めによく使われています。

基本的な制御コンセプト

パルス制御モードは、2つの基本原理で動作する:

- 総パルス数:モータの変位を決定する。サーボモータに送るパルス数は、そのままモータの移動距離になります。例えば、サーボモータが一回転するのに2000パルス必要な場合、1000パルス送れば半回転する。

- パルス周波数:モーターの速度を決定する。モーターにパルスを送る周波数によって、モーターの動く速さが決まります。パルスの周波数が高いほどモーターの速度は速くなり、周波数が低いほど動きは遅くなる。

パルス制御の実装

サーボモーターにパルス制御を導入するには、以下の手順に従います:

- パルス制御モードの選択:サーボモータとそのコントローラがパルス制御モードで動作するように設定されていることを確認してください。これは通常、モータの構成設定から行うか、コントローラのソフトウェアで適切なモードを選択することで行うことができます。

- パルスの要件を決定する:パルス数とモータの動きの関係を理解するには、サーボモータのマニュアルを参照してください。マニュアルには、特定の動作に必要なパルス数を示す表や計算式が記載されています。

- パルスの発生:必要なパルスを生成するには、パルスジェネレーターまたはマイクロコントローラーを使用する。パルスジェネレーターは、希望の周波数とカウントでパルスを生成できるものでなければならない。

- モーターにパルスを送る:パルスジェネレーターをサーボモーターの入力に接続する。モータはパルスを受信し、それに従って動く。接続が確実で、パルスジェネレータが正しく設定されていることを確認してください。

サーボモータマニュアルの例表

以下は、サーボモーターのマニュアルに掲載されている典型的な表の例である:

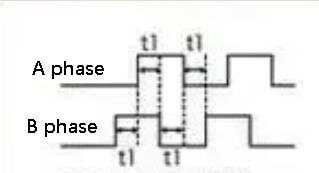

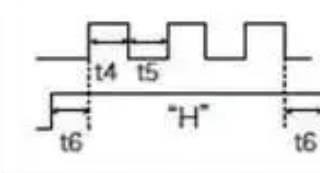

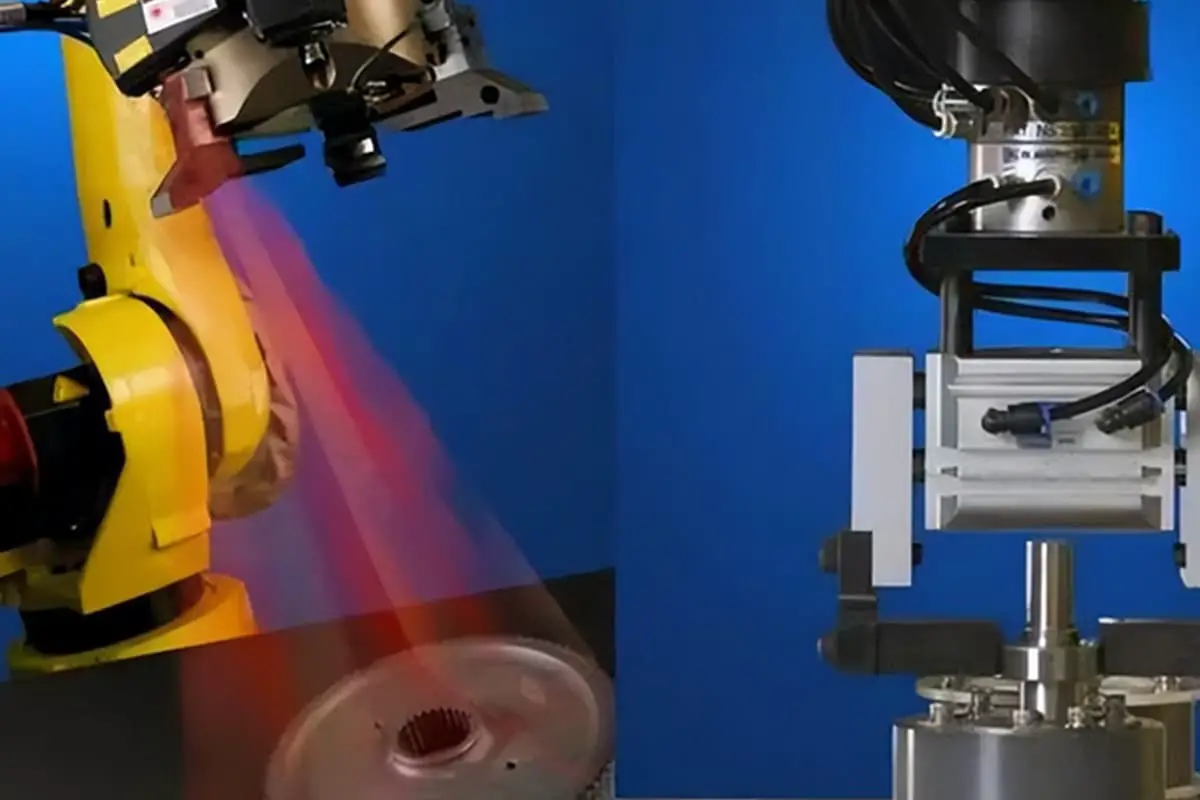

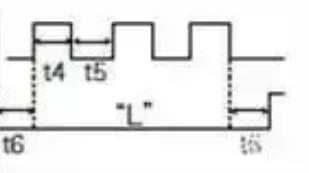

| コマンド・パルス形式 | 信号名 | 正方向コマンド | 負方向コマンド |

| 90ビットの位相差

2相パルス A相+B相

| パルス・サイン |

Bは位相aより90度速い

|

Bは位相aより90度遅い

|

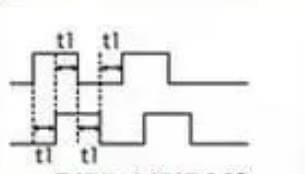

| 正パルス・トレイン+負パルス・トレイン | パルス・サイン |

|

|

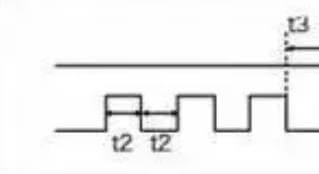

| パルス+シンボル | パルス・サイン |

|

|

パルス制御の利点

- シンプルさ:パルス制御は実装が簡単で理解しやすく、さまざまな用途に適しています。

- 精密:パルスの数と周波数を制御することで、正確な位置決めと速度制御が可能。

- 柔軟性:パルス制御は、様々なサーボモータやコントローラに対応でき、システム設計の自由度が高い。

パルス制御モータ・ドライバの実装方法

モータ制御の領域、特に高速アプリケーションでは、モータの回転方向と回転速度を決定するためにパルス制御方式が重要です。以下では、パルス制御の3つの異なる方法について、それぞれ独自の特性、利点、および制限について説明します。

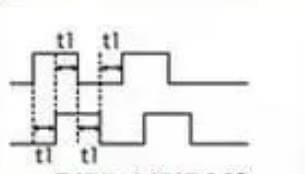

方法1:差動制御

実施する:

- ドライバーは、𝑎とラベル付けされた2つの高速パルスを受信する。a と 𝑏b.

- モーターの回転方向は、この2つのパルスの位相差によって決まる。

- パルス𝑏の場合b パルスを導くa を90度回転させると、モーターは正方向に回転する。

- パルス𝑏の場合b は遅れている。a 90度回転させると、モーターは逆方向に回転する。

特徴

- 交互パルス: 二相のパルスが交互に繰り返されるため、"差動制御 "と呼ばれるようになった。

- 反干渉: この方式はより高い干渉防止能力を発揮し、電磁干渉の強い環境に適している。

制限:

- リソース集約型: 1つのモーターシャフトに対して2つの高速パルスポートが必要なため、高速パルスポートの利用可能性が限られているシステムでは制約となる可能性があります。

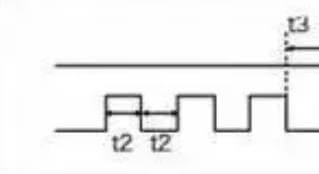

方法2:シーケンシャル・パルス制御

実施する:

- ドライバーはまだ2つの高速パルスを受信しているが、同時に存在するわけではない。

- 一方のパルスがアクティブのとき、もう一方のパルスは非アクティブでなければならない。

- 一方のパルスはプラス方向を制御し、もう一方はマイナス方向を制御する。

特徴

- シーケンシャル・パルス: 同時にパルスが競合しないように、常に1つのパルスしか出力されないようにします。

制限:

- リソース集約型: 差動制御と同様に、この方式でも1つのモーター軸に対して2つの高速パルスポートが必要となる。

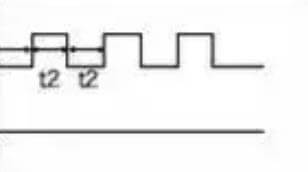

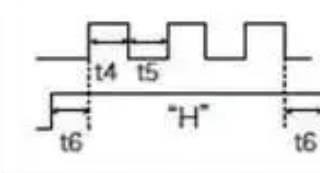

方法3:指向性IO信号による単一パルス

実施する:

- ドライバーは1つの高速パルス信号を受信する。

- モーターの回転方向は、追加の方向IO信号によって制御される。

特徴

- よりシンプルなコントロール: この方法は、必要なパルス信号の数を減らすことで制御ロジックを簡素化する。

- 資源効率が高い: 高速パルスポートの占有数が少ないため、リソースが限られた小規模システムに最適。

制限:

- より低い干渉防止: この方法は単純ではあるが、ディファレンシャル・コントロールと同レベルの干渉防止能力を提供できない可能性がある。

概要

それぞれのパルス制御方式には明確な利点があり、異なるアプリケーション・シナリオに適している:

- 差動制御: 優れた耐干渉性能により高干渉環境に最適だが、より多くのリソースを必要とする。

- シーケンシャル・パルス・コントロール: 制御の複雑さとリソース使用量のバランスを提供するが、それでも2つの高速パルス・ポートが必要である。

- 指向性IO信号付きシングルパルス: リソースが限られた小規模なシステムに最適で、シンプルさと効率性を提供するが、その代償として干渉防止能力は低下する可能性がある。

制御方法を選択する際には、干渉のレベル、リソースの利用可能性、制御の複雑さなど、アプリケーション固有の要件を考慮してください。

2.サーボモーターのアナログ制御モード

サーボモーターの正確な速度制御が必要なアプリケーションでは、アナログ制御が効果的な方法となります。このモードでは、モーターの速度を調整するためにアナログ信号を利用し、わかりやすく柔軟なアプローチを提供します。

アナログ量選択

アナログ制御信号には電圧と電流がある。それぞれの方法には利点と注意点があります:

電圧モード

電圧モードでは、制御信号はサーボモータの制御入力に印加される特定の電圧です。この方法は比較的簡単で、ポテンショメーターを使って手動で調整することもできます。以下はその要点である:

- 実施:制御信号端に特定の電圧を印加する。

- 使いやすさ:ポテンショメータを使用することが多い。

- 適合性:環境干渉を最小限に抑えたストレートなアプリケーションに最適。

しかし電圧信号は、特に複雑な環境ではノイズや干渉の影響を受けやすい。そのため、モーター制御が不安定になりやすく、このような場面では信頼性が低くなる。

現在のモード

電流モード制御には、制御信号を生成するための対応する電流出力モジュールが必要です。追加のハードウェア要件にもかかわらず、電流信号は安定性と信頼性の面で大きな利点を提供します:

- 実施:電流出力モジュールが必要。

- 干渉防止:環境ノイズや干渉に強い。

- 適合性:安定した制御が重要な複雑な環境に最適。

電流信号のロバストな性質は、環境条件がシグナル・インテグリティに影響を与える可能性のある産業環境またはその他のアプリケーションにおいて、電流信号が望ましいことを示している。

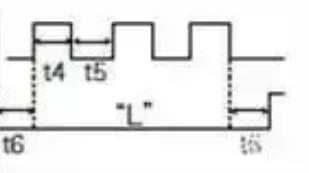

3.サーボモーター通信制御モード

サーボモーターは、様々な産業用アプリケーションにおいて重要なコンポーネントであり、モーションを正確に制御します。サーボモータの通信制御モードは、特に複雑で大規模なシステムにおいて、効率的で正確な動作を実現するために不可欠です。ここでは、サーボモータ制御に使用される一般的な通信プロトコルとその利点を探ります。

一般的な通信プロトコル

- CAN(コントローラ・エリア・ネットワーク)

- 概要:CANは、マイクロコントローラーとデバイスがホストコンピュータなしで相互に通信できるように設計された堅牢な車両バス規格です。

- メリット:高い信頼性、リアルタイム機能、エラー検出メカニズム。

- アプリケーション:自動車および産業用オートメーションシステムで広く使用されている。

- EtherCAT (制御オートメーション技術用イーサネット)

- 概要:EtherCATはリアルタイム制御アプリケーション向けに設計されたイーサネットベースのフィールドバスシステムです。

- メリット:高速通信、低遅延、同期機能。

- アプリケーション:ロボット、CNCマシン、モーション・コントロール・システムなどの高性能アプリケーションに最適。

- モデバス

- 概要:MODBUSは、もともとモディコン社がプログラマブルロジックコントローラ(PLC)用に発表したシリアル通信プロトコルである。

- メリット:シンプルさ、導入の容易さ、幅広い採用。

- アプリケーション:電子機器の接続用として産業環境でよく使用される。

- PROFIBUS (プロセスフィールドバス)

- 概要:PROFIBUS はオートメーション技術におけるフィールドバス通信の標準規格です。

- メリット:高いデータ転送速度、信頼性、豊富な診断機能。

- アプリケーション:ファクトリーオートメーションやプロセスオートメーションに使用される。

サーボモーターにおける通信制御の利点

サーボモーターを制御するために通信プロトコルを使用することは、特に複雑で大規模なシステムアプリケーションにおいて、いくつかの利点をもたらします:

- スケーラビリティ:システムのサイズとモーターシャフトの数は、インフラに大きな変更を加えることなく簡単に調整できる。

- 配線の複雑さを軽減:通信制御により、大掛かりな制御配線が不要になり、設置やメンテナンスが簡素化されます。

- 柔軟性:構築されたシステムは柔軟性に富み、コンポーネントの統合や再構成が容易。

- 診断機能の強化:通信プロトコルには、システムのモニタリングやトラブルシューティングに役立つ診断機能が含まれていることが多い。

- リアルタイム制御:EtherCATのようなプロトコルはリアルタイム制御機能を提供し、正確なタイミングと同期を必要とするアプリケーションに不可欠です。

4.サーボモータ制御モードの拡張

1.サーボモータのトルク制御

トルク制御モードでは、外部アナログ信号の入力またはアドレスの直接割り当てにより、モーターシャフトの外部出力トルクを正確に設定することができます。このモードは、材料応力を一定に保つことが重要なアプリケーションで特に有用です。例

- 10V入力が5Nmのトルクに対応する場合、5V入力は2.5Nmのトルク出力となる。

- モーター軸の負荷が2.5Nm以下の場合、モーターは正回転する。

- 外部負荷が2.5Nmに等しいとき、モーターは静止したままである。

- 負荷が2.5 Nmを超えると、モーターは方向を反転する(重力負荷システムで一般的)。

アプリケーション

- 繊維製造や光ファイバー引き込み装置など、材料の応力を一定に保たなければならない巻き取り・巻き戻し装置。

- 設定トルクのリアルタイム調整は、アナログ入力を変更するか、通信プロトコルを介して値を変更することによって行うことができ、巻線半径の変更にもかかわらず一貫した材料応力を保証します。

2.サーボモータ位置制御

位置制御モードでは、モータの回転速度は通常、外部入力パルスの周波数によって決定され、回転角度はパルス数によって制御される。特徴

- サーボシステムによっては、通信によって速度や変位値を直接割り当てることができるものもある。

- このモードでは、速度と位置を正確に制御できるため、高い精度が要求される用途に最適です。

アプリケーション

3.サーボモーター速度モード

速度モードでは、アナログ入力またはパルス周波数によってモーターの回転速度を制御できます。特徴

- 上位制御装置からのアウターループPID制御により、速度モードを位置決めに使用することもできる。

- モーターまたは直接負荷からの位置信号は、処理のために上位コンピュータにフィードバックされなければならない。

- 直接負荷外輪位置検出をサポートし、モーターシャフトエンコーダーは速度のみを測定し、負荷端にある別の装置が位置信号を提供する。

利点がある:

- 中間伝送のエラーを低減

- システム全体の位置決め精度を向上

4.3つのループを理解する

サーボシステムは通常、電流ループ、速度ループ、位置ループの3つのクローズドループ負帰還PID制御システムを使って動作する。現在のループ

- 最も内側のループで、すべてサーボドライバ内で処理される。

- ホール素子を用いてモーター各相の出力電流を検出・調整。

- 最小限の計算負荷と高速な動的応答でモータのトルクを制御。

スピードループ:

- モーターエンコーダからのフィードバックを利用する2番目のループ。

- 速度ループのPID出力は電流ループを設定する。つまり、速度制御は本質的に電流制御を含んでいる。

- 電流ループが制御基盤を形成するため、どの制御モードにも不可欠。

ポジション・ループ

- 一番外側のループで、ドライバとモータエンコーダの間、または外部コントローラとモータエンコーダ/最終負荷の間で構成できる。

- 位置制御ループの内部出力が速度ループを設定するため、3つのループすべてを位置制御モードで動作させる必要がある。

- このモードは最も計算量が多く、動的応答が最も遅い。

結論

サーボモータのさまざまな制御モードと3ループシステムを理解することは、さまざまな産業用途でその性能を最適化するために不可欠です。各モードはユニークな利点を提供し、特定のタスクに適しており、トルク、位置、および速度の正確な制御を保証します。