旋盤で外輪を加工する際、完璧なテーパーを得るにはどうすればよいのでしょうか?この記事では、テーパー角度を正確に制御するために必要な正確な技術について掘り下げます。手動調整から自動化まで、高精度を確保し、厳密な仕様を満たすためのステップバイステップの手順がわかります。加工プロセスを最適化し、エラーを減らし、ワークの品質を向上させる方法を学びましょう。

テーパーは機械的なマッチングや組立において広く利用されています。設計者が内孔のテーパー・サイズを指定し、それに合うようにアウター・コーンを加工する必要がある場合、アウター・コーンのテーパーは制御や測定が難しいため、その作業はオペレーターにとって困難なものとなります。

攀枝花鋼鉄有限公司では、主要工場エリアにC6120とCA6140の機械加工設備が設置されている。小さなスライディングプレートでコーンを旋削する場合、旋盤の最小たわみ精度は1度であり、アウターコーンを加工するための高精度要件を満たすことは困難です。

マッチング要件を満たすために、他の測定器が相対測定法によってコーンのテーパーをコントロールするために使用されます。

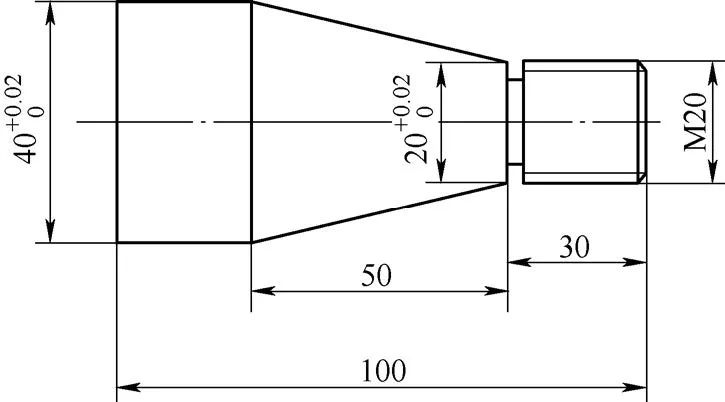

図1に示す部品は、主にコーンとスレッドで構成されている。

図1 部品

コーンの寸法は図2に描かれており、主に以下からなる:

図2 円錐部分の主要寸法

テーパーを回転させる場合、図3に描かれているように、小さい方のスライディング・プレートの回転角度はα/2となる。

図3 小摺動板の回転角度の模式図

tan(α/2)=(D-d)/(2L)=(40-20)/(2×50)=0.2であり、α/2=11°20′となる。

小さい方のスライディング・プレートの回転角度は11°20′であり、その回転角度は20′に小分けされることなく1°刻みに分割されている。万能角度定規で角度を測定するのは時間と手間のかかる作業であり、また不正確な円錐角度になる。そのため、ワークの精度が低くなり、マッチング要件を満たすことが難しくなります。

この問題に対処するため、図2の斜線右三角形(図4参照)を分析した。

図4 斜線右三角形

テーパーの回転中、テーパーの移動経路は、テーパーが回転している間と同じになる。 ターニングツール この移動経路の長さは、ピタゴラスの定理を使って計算できる(図5参照)。

図5 長さ ターニングツール 移動経路

旋削中、B点とC点に対する工具先端の位置は、小さなスライドプレートのダイヤルで調整できる。

工具が50.99mm移動したとき、工具の先端と旋盤の軸との間の距離は10mmになるはずで、旋削の円錐角度が正しいことを示している。そうでない場合は、小摺板の回転角度が正しくない。

実際にテーパーを加工する前に、加工プロセスのシミュレーションを行うことをお勧めします。

小摺動板の回転角度が正しいかどうかは、まず工具が50.99mm移動するように小摺動板を調整し、工具先端と旋盤の軸との距離が10mmかどうかを測定具で確認する。

このプロセスは正しいコーン角度が得られるまで繰り返すことができます。ステップを図6に示します。

図6 特定運転方法の模式図

(1) 外側の円の一部を回すことから始める。その 表面粗さ は低い値であるべきで、シリンダーの長さに沿ってテーパーがあってはならない。

テーパーがないことを確認するには、シリンダーの両端をマイクロメーターで測定し、寸法を比較する。両端が等しければ、そのシリンダーにテーパーがないことを意味する。

(2) ダイヤル・インジケータの動きを計算し、ピタゴラスの定理を用いてBCの辺の長さを決定する。これは、車がテーパー(BC=50.99mm)になっているときに小摺動板が移動するのに必要な正確な距離である。

(3) スライディングプレート(小)を反時計回りに11°~12°に回転させ、ネジで固定し、ダイヤルゲージのベースをスライディングプレート(小)のツールホルダーに取り付けます。ダイヤル・インジケータの接点を外周円に押し付けます(図6参照)。

(4) 小摺動板をゼロ位置に合わせ、ダイヤルゲージ10mm目盛の位置に合わせます。小スライド板を前方に移動させると、ダイヤル・インジケータの接点が徐々に伸びてきます。

小摺動板の移動量が50.99mmで、ダイヤル・インジケータの移動量が10mm以下であれば、テーパが小さいことを示している。この場合は、ロックボルトを緩めてテーパーを大きくしてください。

スライディングプレート(小)が50.99mm移動し、ダイヤルインジケータが10mm以上移動した場合、テーパーが大きいことを示す。この場合はテーパーを小さくしてください。

小さなスライディングプレートが50.99mm動き、ダイヤルインジケータが10mm動けば、テーパーが正しいことを意味し、旋削を進めることができる。

調整時の注意事項は以下の通り。:

(1)テーパーを決定するために使用する外側の円は、テーパーそのものがあってはならないことに注意することが重要である。

回転した外輪にテーパーがある場合は、ダイヤルインジケータを心押台のスリーブに押し当てて位置を合わせます。

(2) 正確な測定値を得るために、ダイヤルゲージのマグネットベースが確実に取り付けられ、ゲージフレームのコネクティングロッドねじがゆるみなく締め付けられていることを確認してください。

(3) ダイヤル・インジケータの測定棒は、外接円の軸に対して垂直にする。必要であれば、小さな四角を使って 矩そして、ダイヤル・インジケータの接点を外接円の軸にできるだけ近づける。

(4) ダイヤルゲージの測定ストロークはできるだけ大きいものを使用することを推奨する。10mmの範囲が一般的ですが、必要に応じて30~50mmの範囲も用意できます。

(5) この方法は、インナーコーンの加工にも適用できます。

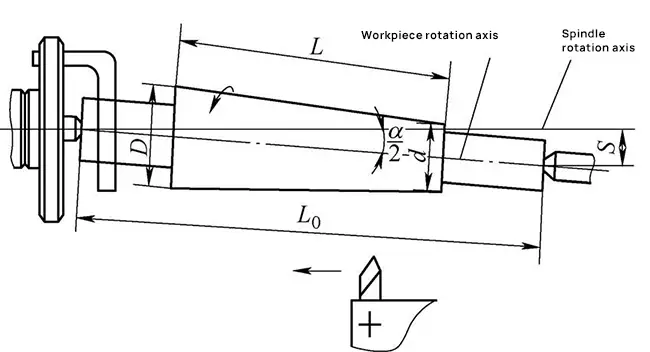

図7に示すように、サドルの自動工具送りによる旋削テーパーは、オフセット心押台方式で実現されている。

図7 サドル自動工具送りのターニングテーパ

旋盤の心押台をある距離sだけ横方向にオフセットすることにより、工作物の回転軸は旋盤の主軸軸と交差し、工作物のテーパ角α/2の半分に等しい包含角が生じる。

ベッドサドルは主軸と平行に送られるため、ワークにはテーパーが生じる。

この方法は、テーパーが小さく(3°以下)、長さの長いワークに適している。

テールストックオフセット S≈L0tan(α/ 2) = L0 (D-d) / (2L) または S = CL0 / 2、ここで

例えば、2つのセンター間で円筒形テーパーワークを加工する場合、所定の寸法がある:D=80mm、d=76mm、L=600mm、L0 =1000mmとすると、心押台のオフセット(S)は次のように計算できる:

S = L0 ×(D-d)/(2×L)=1000×(80-76)/(2×600)=3.3mm。

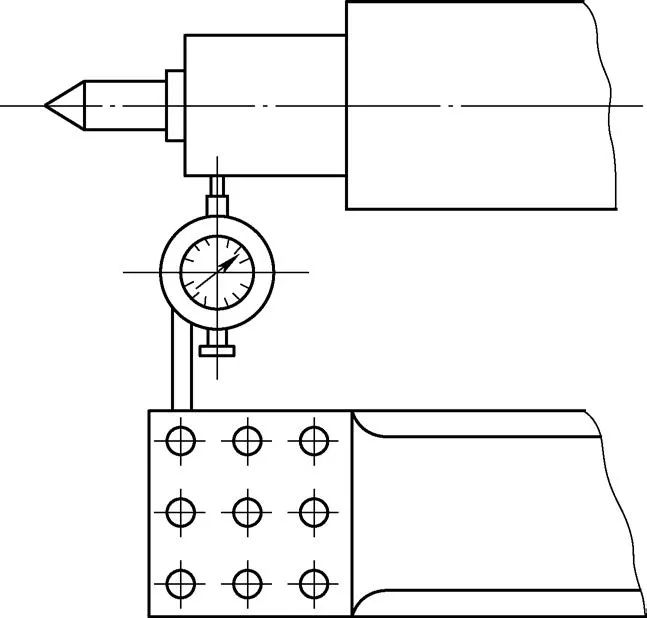

図8に示すように、ダイヤル・インジケータをツール・ホルダーに取り付け、心押台のオフセットを測定する。

図 8 テールストックのオフセット測定

ベッドサドルの自動工具送りは、円錐形状のワークの加工に使用される。ワークピースは図9に示すようにクランプされる。外側の円錐の粗い旋削加工をFig.10に、細かい旋削加工をFig.11に示す。

図9 クランプ ワークの

図10 ラフ・アウター・コーン

図11 アウター・コーンの回転仕上げ

上述した2つの円錐加工方法は、データ計算のために三角関数の関係を利用し、ダイヤル・インジケータを通して間接的に円錐の半角を調整し、その結果、外側の円錐を加工し、ワークピースの円錐半角の精度を向上させます。

これらの方法は、標準的な工作機械を使用してアウターコーンを加工する上で実用的な意義がある。