電気システムに適切な銅バスバーを選ぶにはどうしたらいいか、考えたことはありますか?この記事では銅バスバーの選択と製作の要点を説明し、電気的なセットアップが効率的で安全なものになるようにします。重要な基準と手順を学び、十分な情報を得た上で決定してください。

1.一次配線にはできるだけ長方形の銅バスバーを使用する。

矩形バスバーでの加工が困難な場合や電流が100A以下の場合は、絶縁電線を使用することができる。

銅バスバーは一般に機械室タイプの配電盤に使用される。

2.一次母線の選択:

2.1 図面に要求事項がある場合は、図面の要求事項に従ってバスバーを選択する(主入線キャビネットと接点キャビネットのバスバーは、合流点に従って選択する)。

図面に特別な要求がない場合、バスバーはこのプロセスコードの規定に従って選択されなければならない。

2.2 分岐バスバーの選定は、一般的に自動空気スイッチのサーマル・トリップ・ユニットの定格使用電流に基づいて行う。その他の選定は表 1 に従って行うこと。

表1 バスバー選択の要件

| フォーム | バスバーを選ぶ条件 |

| サーマルリリースのない自動エアスイッチ。 | エアスイッチの定格電流値による。 |

| 自動空気スイッチの下にはいくつかの分岐回路があり、それぞれに自動空気スイッチが装備されている。 | 分岐回路電流値による。 |

| 回路はナイフスイッチ、ヒューズ、変流器で構成されている。 | 変流器の一次側の定格電流値に基づく。 |

| 接触器のみ | コンタクタの定格電流値に基づく。 |

| ヒューズのみ | ヒューズの定格電流値に従ってください。 |

説明モールドケース遮断器のサーマルトリップユニットを調整する場合は、最大値に従って選択してください。

3.母線通電容量

3.1 8PTキャビネットのバスバーは、技術的なバスバー材質の表で指定された断面に従って選択されます。材質で指定されていない部分については、表2を使用して選択してください:

表2 8PTキャビネットの非標準バスバーに対する通電容量の選択。

| 定格電流 (A) | 銅バスバー | |

| ハード・バスバー | ソフト・バスバー | |

| 160 | 2*20*1 | |

| 175~225 | 20*5 | |

| 225~250 | 25*5 | 4*20*1 |

| 250-275 | 30*5 | |

| 275~350 | 40*520*10 | |

| 350-400 | 30*10 | 5*32*1 |

| 400~500 | 30*10 | |

| 500~630 | 40*10 | 8*40*1 |

3.2 標準品については、同社のバスバー選択チャートを参照のこと:

3.3 保護導線の断面は、表 4 に従って選択すること。表 2 に従って選択した電線が標準サイズでない場合は、標準バスバー仕様に合わせる必要があります。

表3

| 断面積S (mm)2) デバイスの相線の | 対応する PE 保護導体の最小断面積 Sp (PE, PEN) mm2. |

| ≤16 | S |

| 16<S≤35 | 16 |

| 35<S≤400 | S/2 |

注1:保護導体をPENとする場合、中性導体電流が相電流の30%を超えない限り許容される。相電流の30%を超える場合は、対応する保護導体の断面を大きくする必要があります。PEN保護導体バーは絶縁する必要はありません。

注2:この表から規格外の断面寸法を求める場合は、次に大きいサイズを選択する。

3.4 装置内の母線と電線の色は、GB2681-81「電気機器セットにおける電線の色」の規定に従うこと。

表 4: バスバー配列順序

| カテゴリー | 看板 | 垂直配列 | 水平配置 | 手前から奥へ | |

| 交流 | フェーズA L1 | イエロー | トップ | 左 センター 右 極右 極右 | 遠い |

| フェーズB L2 | グリーン | ミドル | 左 | ミディアム | |

| フェーズC L3 | レッド | ボトム | センター | 近く | |

| ニュートラル・ライン N | ライトブルー | 最低 | 右 | 最寄り | |

| 保護アース ニュートラルライン PEN | 黄緑交互 | 最低 | 極右 | 最寄り | |

| 保護ライン PE | 黄緑交互 | – | – | – | |

| 直流 | プラス端子 L+ | ブラウン | トップ | 左 | 遠い |

| マイナス端子 L- | ブルー | ボトム | 右 | 近く | |

| アース・ニュートラル M | ライトブルー | – | – | – | |

説明8PT製品バスバーの配列順序は、8PTソフトウェアによって生成された標準順序を参照しています。

3.5 母線位相シーケンス識別:

主母線の相順識別には、カラーラベルや印刷ラベルを使用することができる。カラーラベルが望ましい方法である。印刷ラベルを使用する場合は、印刷が鮮明で、きれいに貼り付けられ、しっかりと固定されている必要があります。

カラーラベルを使用する場合、ラベルの色は表5の仕様に従うこと。

PE バスバーには、黄緑色の二重色と PE 記号が表示される。カラーラベルの寸法は表 5 に規定されている。

表5 カラーラベルの直径

| バスバー幅 | カラーマーク 直径 |

| 15mm | φ15 |

| 20、25、30、40、50mm | φ20 |

| 60, 80, 100, 120 | φ30 |

説明8PTのバスバーには、L1、L2、L3、N、および黄緑色の2色識別ストリップが巻かれ、ラベルが貼られています。

3.6 バスバーの水平および垂直配置と構造物の底部との間の最小距離は、N列とPE列を含めて200mm以上とすること。

3.7 N列とPE列が、入線と出線にM8以上のボルトを使用する場合、パンチ穴は外六角ネジで構成され、M6ボルトを使用する場合、パンチ穴は内六角ネジで構成される。

3.8 バスバーの配置は、直接操作する電気機器の操作空間を確保するものでなければならない(つまり、バスバーは通常の操作中に操作者の安全を脅かすものであってはならない)。

1.図面に従って線を選択し(図面に指定されていない線はこの作業によって選択される)、配線スキームのサイズを決定する。

バスバーの形状やサイズは一般的に加工業者が決定し、標準品や特別な要求のある図面は図面に従って作られる。

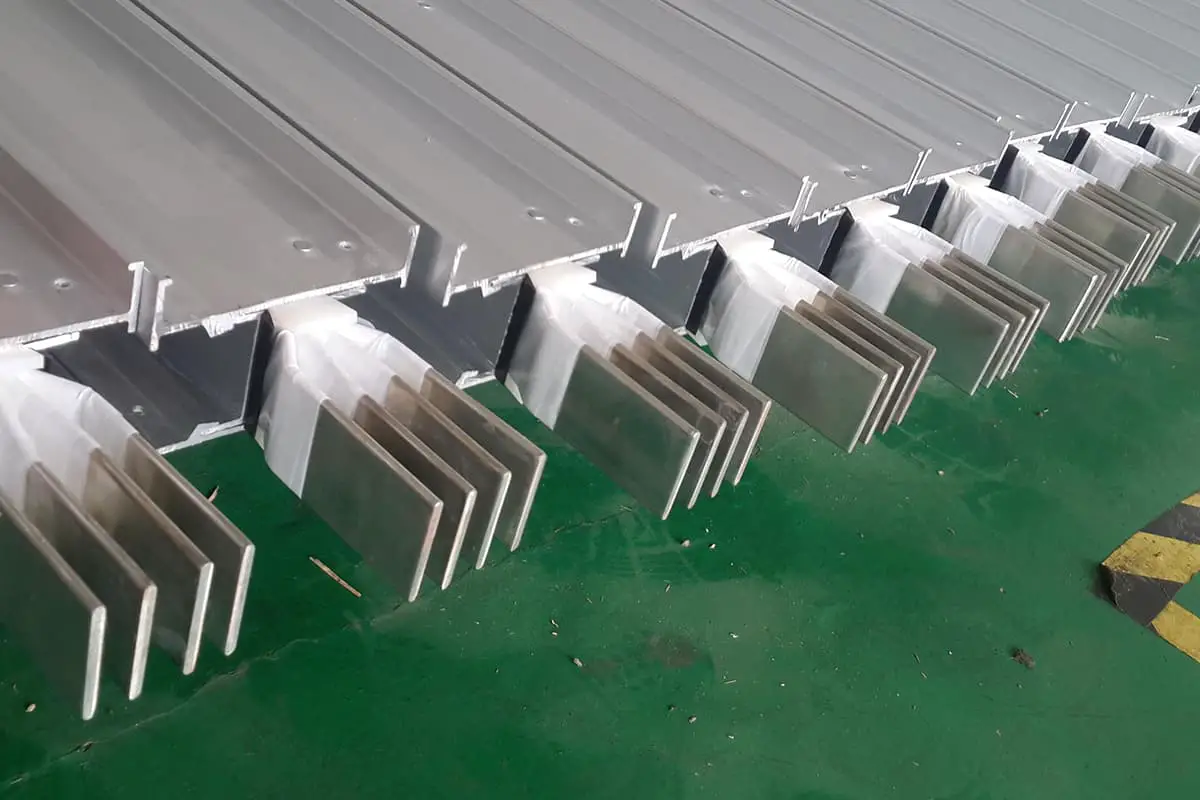

2.材料をカットし、バスバーがまっすぐで水平になるように調整する。

3.線に印をつけ、ドリル穴またはパンチ穴を開け、バリ取りし、端面を面取りする。

4.曲げ(平曲げ、垂直曲げ、ねじり曲げ)。

5.表面錫メッキ処理。

注:測定や加工が難しい特殊なバス・バーのサイズについては、長さ150mmを追加で確保し、曲げ加工を行ってから穴を開けることができます。

6.バスバー製造要件

6.1 バスバーの製造は、設置後の安全性と信頼性、検査と解体の利便性を考慮すべきである。

6.2 母線自体は非常にまっすぐでなければならず、母線材が曲がっていたり、不揃いであったりする場合は修正する必要があります。一般的には、矯正機を使用するか、木製ハンマーを使用して手作業で矯正する。

しかし、この方法で矯正されたバス・バーには、明らかなハンマー・マークがあってはならない。修正後、バス・バーの広い面の曲げ度は1mあたり2mmを超えないようにし、側面は1mあたり3mmを超えないようにする。

6.3 ブスバーの加工部分にはバリがなく、端面はブスバーの端面に対して垂直でなければならない (特別な要件を除く)。バスバーは、打ち抜き後に両面のバリ取りを行うこと。

6.4 一次側銅バスバーに二次側電源線を接続する必要がある場合は、バスバーにФ6穴を開け、M5ネジで接続する。Ф6穴は、バスバー接合部から30mm、端から8mmの位置に開ける。配線用に熱収縮スリーブを取り付けたバスバーから15×15mmの裸面を剥がす。

6.5 母線接合部の打ち抜きサイズについては、「主回路一次工程ガイドライン」の母線打ち抜き表を参照すること。バスバー間の距離が表6の長さを超える場合は、固定サポートを追加すること。

表6

| バスバー幅 (mm) | サポート距離 (mm) |

| ≤30 | 300 |

| ≤50 | 600 |

| ≥60 | 900 |

6.6 バスバー屈曲の開始点からバスバー支持クランプの最も近い端までの距離は、50mm 以下とし、0.25L (L はバスバーの 2 つの支持点間の距離で、通常は 1m)を超えてはならない。

6.7 バスバー・ベンドの始点からバスバー・オーバーラップ位置までの距離は、20mm 以内でなければならない(図 2 参照)。

aはバスバーの幅

bはバスバーの厚さ

6.8 バスバーは、必要に応じて平らに曲げたり、垂直に曲げたり、ねじったりすることができる。平らな曲げと垂直な曲げの半径は、図 1 と 2、および表 7 の値に従ってください。

表7:最低限度 曲げ半径 (R) バスバーの値

| バスバーの種類 | 曲げ加工方法 | バスバー断面寸法 | 最小曲げ半径 (mm) |

| 銅 | |||

| 長方形バスバー | フラット・ベンディング | 50×5以下 120×10以下 | 2b 2b |

| 垂直曲げ | 50×5以下 120×10以下 | 1 a 1.5a |

6.9 長方形バスバーの90度加工

バスバーを90度ひねる場合、作業は万力で行うことができます。銅製のブロックを万力の顎の上に置き、曲げ始めのバスバーを顎の間に垂直にクランプし、調整可能なレンチやその他の専用工具を使用して、適切な位置でバスバーを90度回転させます。

バスバーの最小ねじり距離は、バスバーの幅(b)の1.5~2倍である。このプロセスの仕様は、厚さ≦6mm、バスバー幅≦60mmである。具体的な形状は図3を参照されたい。

6.10 同一回路における三相母線の平曲げ、直立曲げ、ねじり曲げの始点と終点は一致させること。

6.11 1つの回路に複数の長方形バスバーを並列に使用する場合は、バスバーとバスバーの間にバスバーの厚さ以上の 隙間が必要である。

6.12 処理の詳細

処理手順:

測定→カット→矯正、水平→マーク→パンチ→曲げ→表面錫メッキ外注→取り付け→ラベル貼り付け

注:

8PTソフトウェアで作成された標準図面に従って8PT銅バーを加工し、技術的な合意によって積極的にオーバーラップすることが要求されるものについては修正が必要である。

銅バーの厚さ寸法を忘れないようにしてください。

-銅の棒グラフ:一般的に、投影法ではメインビュー、トップビュー、レフトビューの3つのビューが使用される。

-銅バスバー加工図に記載される技術的要件:

①.単位** mm

②.仕様** 幅×厚み

③.公差±0.3mm

④.数量** 個

⑤.設置場所

-素材計算を解く:

1).直角に曲げる:

①.直角曲げの基本ルールは次のとおりである:折り曲げ前の材料の長さ=外寸全体の長さ-棒の太さ*1.77(mm)。

②.直角に曲げるバスバーの厚みが6mm未満の場合はR5の金型を使って曲げ、6mm以上の場合はR10の金型を使って曲げます。

③.比低減係数(各直角度曲げ外寸を1回測定し、係数を1回低減する)、表8参照:

表8

| バスバー材質 厚さ (mm) | 必要寸法削減 (mm) | バスバー材質 厚さ (mm) | 必要寸法削減 (mm) |

| 3 | 5.3 | 6 | 10.6 |

| 4 | 7.1 | 8 | 14.2 |

| 5 | 8.9 | 10 | 17.7 |

2) 斜めベンド:

ピタゴラスの定理に従って計算されるが、若干の誤差がある。

注目すべきポイント

-銅バスバーの断面にバリがあってはならない。

-パンチした穴の縁にバリがあってはならない。

-取り付けの際、銅バスバーの表面にマーキングペンの跡が残らないようにしてください。

-熱収縮スリーブをバスバー表面に貼る場合は、ホットエアガンで均一に加熱する。表面に加熱ムラがあってはならない。

-熱収縮スリーブを剥がす際は、正方形の定規を使用し、ペーパーナイフで押さえながら、一直線に剥がすこと。銅バスバー表面の錫メッキ層に傷をつけ、裸銅の痕跡を露出させてはならない。

-バスバー処理中は、バスバー間およびバスバーから地面までの電気的クリアランスと沿面距離を考慮してください。

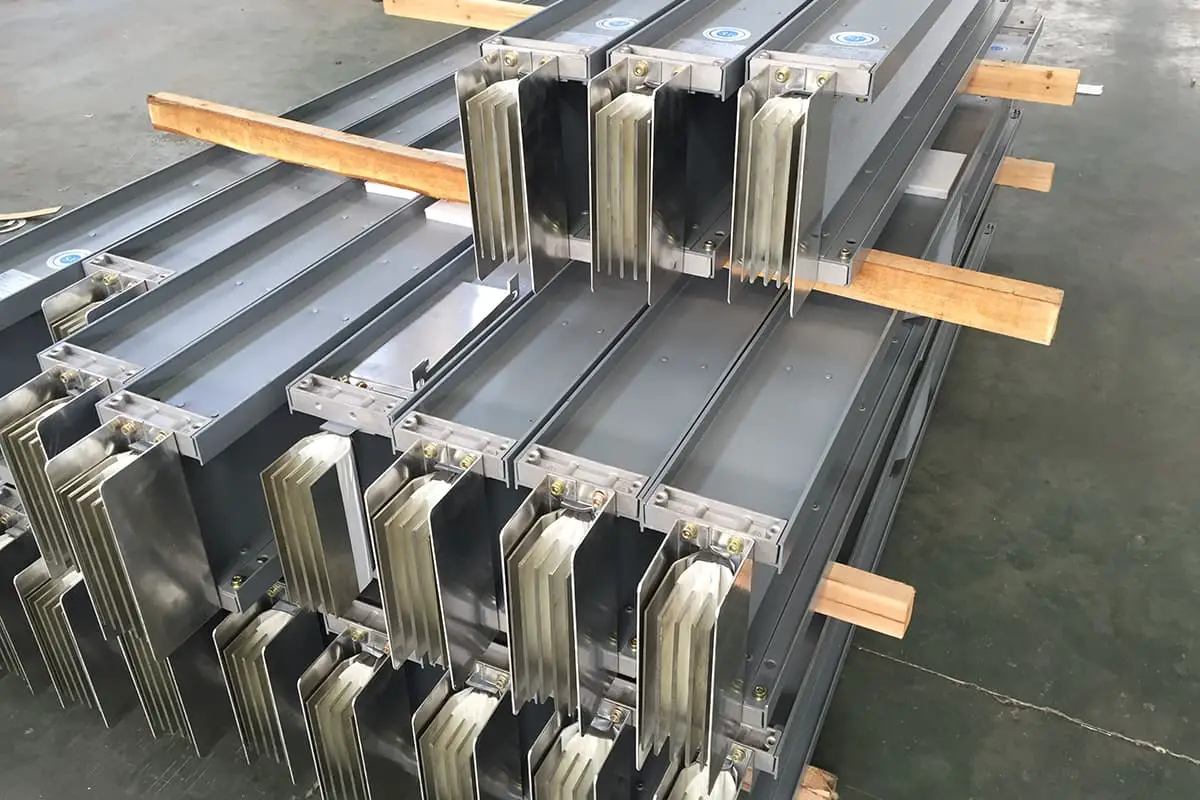

7.バスバーの設置

7.1 バスバーの接続方法は、プロセス文書で指定されたオーバーラップ表に従って実行されなければならない。

7.2 開閉装置では、バスバーは一般に貫通ボルトで接続される。バスバーの接続は堅く、接触が良好でなければならない。接続面は自然になじむべきであり、構成は整然として美的であるべきである。

7.3 バスバー接続に使用されるファスナーは、国家規格に準拠した亜鉛メッキボルト、ナット、スプリングパッド、ワッ シャーでなければならない。8PT 製品の接続は、関連するプロセス要件を満たしている。

7.4 すべてのオーバーレイボルトは、普通の平ワッシャー(凹面がバスバーに面している)を使用してください。ボルトのねじ部は、3~5ねじ分突出していなければならない。隣接するボルトワッシャーの間には、3mm 以上の間隔を空けてください。

7.5 バスバーが平らに置かれている場合、ボルトは、締め付け状態の観察や保守を容易にするために、次の規則に従って取り付けられるべきである:電気保守側と操作側を向いて、貫通ボルトは後ろから前へ、下から上へ取り付けられるべきである。それ以外の場合は、ナットをメンテナンス側にする。

7.6 バスバー設置後、2 つの支持点間にたるみや盛り上がりがある場合、その偏差は 4mm 以内にしてください。

7.7 バスバー間の接続は、十分かつ持続的な接触応力を確保しなければならないが、バスバーの恒久的 な変形を引き起こしてはならない。

7.8 以下の場合、銅とアルミニウムの複合材を取り付けるべきである。 銅とアルミニウム がつながっている。

注意事項

-銅バスバーは、錫メッキの工程で保護する必要がある。を確認するための検査に合格しなければならない。 表面処理 は、輸送や設置の前に受け入れられる。

-錫メッキ後の銅バスバーを取り付ける際は、表面に指紋が残らないように白手袋を着用すること。

-一般製品は4.8級ボルト、シーメンス製品及びその他指定製品は8.8級ボルトを使用。

-8PT製品のボルト貫通は、8PT製品の組立図に従い、トルクは要求を満たすこと。

-バスバー間およびバスバーから地面までの電気的クリアランスと沿面距離。

8.検査

8.1 プライマリーラインの製造が図面の関連要求事項を満たしているかどうか。

8.2 一次母線と選定が負荷容量要件を満たしているかどうか。

8.3 バスバーの電気的クリアランスと沿面距離がプロセス要件を満たしているかどうか。

8.4 ボルトの締め付け。