銅バスバーの溶接が非常に重要でありながら、難しいのはなぜでしょうか?この記事では、電力建設における銅バスバーに要求される、高い導電性、熱特性、特定の溶接技術について掘り下げています。熱亀裂の理解から TIG 溶接法の習得まで、最適な溶接結果を得るための包括的なガイドを提供します。溶接材料の複雑さ、溶接前の準備、高品質の溶接を保証する重要なプロセス・パラメーターについて学び、溶接技術の新たな基準を確立してください。

銅バスバーの溶接は、要求が高く難しいため、当社の電力建設では一般的ではありません。しかし、この石炭火力発電所の電気バスバーには、導電性に優れた銅バスバーが選ばれた。

溶接実験と製品の溶接応用を行った結果、溶接子会社は銅バスバーの溶接技術を基本的にマスターし、当社の将来の銅バスバー溶接の基礎を築き、溶接技術を新たなレベルへと進化させました。

発電所における銅バスバーの接続には、主にボルト締めと溶接の2つの方法がある。銅は電気伝導性、熱伝導性、耐熱性、成形性に優れています。工業用純銅は99.5% ωcu以上です。

室温での純銅の熱伝導率は炭素鋼の8倍である。純銅のワークを溶ける温度まで加熱するには、大量の熱が必要です。

そのため、溶接中は集中的な熱源が必要である。そうしないと、熱はすぐに放散してしまう。純銅を溶接する場合は、ワークの予熱を行 なう必要がある。

様々な銅母材には、低融点共晶を形成する不純物が常に一定量含まれている。凝固したワークや熱影響部に低融点共晶皮膜が存在すると、溶接応力下でクラックが発生する可能性がある。

銅溶接金属の気孔は、主に水素によって生じる。純銅が一定量の酸素を含む場合や、純銅にCOガスが溶解している場合は、水蒸気や、COとOが反応してCO2ガスが発生することによっても気孔が生じることがある。

一般に、気孔は溶接部の中央と融合線付近に分布する。

溶接中、銅は必然的に酸化し、ある程度燃え尽きます。 溶接欠陥.その結果、強さ、塑性、耐食性、導電性が低下する可能性がある。 溶接継手.

銅の核融合 溶接工程溶接部および熱影響部の結晶粒径が著しく増大し、継手の機械的特性にある程度の影響を与える。

継手の性能を向上させるためには、熱の影響を最小化するだけでなく、溶接部の不純物含有量を制御し、合金化によって溶接金属を改質することが極めて重要である。

ガス溶接や手動のタングステンイナートガス(TIG)溶接は銅では一般的ですが、先進的な製造方法では、銅の加工において優れた品質と精度を実現するために TIG 溶接が優先されます。

ガス・タングステン・アーク溶接(GTAW)としても知られる手動の TIG 溶接は、銅の接合に明確な利点をもたらします:

中程度の厚さの銅(通常3~12mm)であれば、TIG溶接が入熱の制御と溶け込み能力のバランスから特に有利です。特殊な用途や厚い部分には、溶接品質と生産性をさらに最適化するために、パルスTIGや自動化されたプロセスを検討することもできる。

銅の溶接材料とは、溶接ワイヤとフラックスを指す。充填溶接ワイヤ:手溶接でTIG溶接を行う場合、溶接ワイヤを手動で充填する必要がある。溶接ワイヤの銘柄、成分、溶接加工性、接合部の機械的性質、耐食性はすべて密接に関係している。

充填溶接ワイヤーを選択する際、最初に考慮しなければならないのは、母材のブランド、板厚である、 製品構造そして建設条件。

したがって 銅の溶接 バスバーでは、母材に近い組成の充填溶接ワイヤが選択される。溶接ワイヤの技術的パラメータ 銅溶接 ワイヤーを表1に示す。

表1:銅溶接ワイヤの技術パラメーター

| グレード | GB標準モデル | 主な化学組成 | 質量分率 (%) | 融点 | 主要用途 |

| HS201 (Scu-2) | HSCu | Sn-1.1 | Si-0.4 | 1050 | 純銅 タングステン アーク溶接 (フラックス301の使用) |

| HS201(Scu-2) | Mn-0.4 | 銅 残留 |

銅溶接ワイヤの技術的パラメータ

はんだ:期間中 アルゴンアーク溶接溶融金属プールの表面は酸化して酸化銅(Cu2O)を形成する傾向がある。この酸化銅の存在は、しばしば以下のような欠陥につながる。 溶接気孔率クラック、スラグ・インクルージョン。はんだの技術的パラメータを表2に示す。

溶接前準備とは、主にワークと溶接材料の洗浄、および溶接前の開先の設計と加工を指す。

溶接ワイヤの表面と銅板の溝の両面を30mm以内に清掃し、油脂、水分、酸化物、その他の不純物を取り除くことが非常に重要です。開先加工はエアチゼルや開先加工機で行う。

銅 溶接溝 処理の種類を表3に示す。

表2:技術的パラメーター 溶接フラックス

| グレード | 主成分(質量分率) % | 融点(℃) | 適用範囲 | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | その他 | |||

| CJ301 | 16.5-18.5 | 76-79 | – | – | – | AIP04 4-5.5 | 650 | 銅 ガス溶接 |

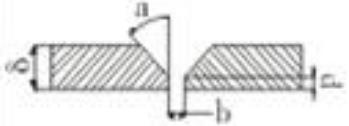

表3: 溶接の種類 銅の溝加工

| 材料名 | 板厚(mm) | ダイアグラム | ベベル・タイプ | ジョイントタイプ | ジョイント構造寸法 | ||

| a | b (mm) | P (mm) | |||||

| 純銅 | ≤3 | I字型 | バットジョイント | – | 1-2 | ||

| ≥4 |  | Vシェイプ | バットジョイント | 30°-35° | b | 1-2 | |

| ≤12 |  | シングルVシェイプ | Tジョイント | 50°~60° | 2-3 | 1-2 | |

注:「b」は、現場での継ぎ手の隙間や工程の要求に応じて設定することができる。

表4:銅の溶接プロセス・パラメーター

| 板厚 (mm) | タングステン電極径 (mm) | 溶接ワイヤ径 (mm) | 溶接電流 (A) | 塩素ガスフロー (L/min) | 予熱温度 (°C) |

| 1-4 | 2.0 | 2.0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2.5 | 2.0 | 240-260 | 16-18 | 600-650 |

5.1 銅バスバー溶接環境は、最適な溶接品質を確保し、 湿気に関連する問題を防ぐために、周囲温度を 5℃以上に維持する必要がある;

5.2 高純度アルゴン(99.99%以上)をシールド・ガスと して使用し、溶接プールを大気汚染から保護する;

5.3 銅バスバーの溶接フィラーは、純銅線HS201 を推奨する。フラックスCJ301は、無水エタノールと十分に混合 し、ペースト状にする必要がある。この混合フラックスを、溶接前に溶接物の開先 面に塗布することで、濡れ性を改善し、酸化を 抑えることができる;

5.4 溶接ワイヤーを予熱し、CJ301フラックスを塗布す ると、脱酸が促進され、溶接品質が向上する;

5.5 直流電極陽極(DCEP)を利用した手動タングステン・ アーク溶接(GTAW)が望ましい。純銅に最適な特定の溶接パラメーターについては、 表4を参照のこと;

5.6 溶接機は、安定した溶接品質を確保するために、正確な電流制御と使いやすい操作を特徴とし、よく整備されていなければならない;

5.7 銅バスバーの予熱は、電気抵抗加熱または制御された火炎加熱のいずれかによって達成することができ、その選択は設備の稼働状況やワークピースの形状によって異なる;

5.8 最適な予熱のために

- 厚さδ<4mm:適度な予熱で十分

- 厚さδ ≥ 4mm:溶接性を改善し、熱勾配を低減するため、600~650℃に予熱する。

5.9 歪みと割れを防止するため、拘束条件下での 溶接は最小限にする。熱応力を管理するため、小振動技術と低入熱を 採用し、パス間温度を厳密に制御する;

5.10 鋲溶接は最低10mmの長さで行う。適切なアライメントを維持するため、接合 部に沿って少なくとも3本の鋲溶接を均等に配置す る;

5.11 厚さδが4mmを超える加工材は、適切な溶融を 確実にし、歪みを最小にするために、多層・多 パス溶接技術を利用する;

5.12 溶接部の高温酸化(黒点)を速やかに除去する。溶接部の純度を維持するために、専用のステンレ ス・ワイヤー・ブラシを使用して、パス間の徹底的 なクリーニングを行う;

5.13 本溶接を行う前に、鋲溶接部の総合的な品質チェッ クを行う。亀裂、融 着不足、空隙などの欠陥がないことを確認する;

5.14 厳格な工程内品質管理を実施する:

- タック溶接後

- 溶接層間

- 溶接完了時

一貫した溶接品質と構造的完全性を保証するた めに、溶接手順仕様書(WPS)の要件を厳守する。