耐久性の高さで知られるステンレス鋼管が、腐食条件下で破損することがあるのはなぜか。この記事では、化学組成や環境条件などの要因に焦点を当て、ステンレス鋼管の腐食割れの根本的な原因について掘り下げている。読者は、このような故障の背後にあるメカニズムについて学び、ステンレス鋼配管システムの寿命を確保するための効果的な予防策を発見することができる。

304ステンレス鋼は、その優れた耐食性のおかげで、成形性や耐食性などの優れた総合的な特性を必要とする機器や部品に広く適用されます。それは、とりわけ、化学装置、圧力容器を含む様々な産業で広く採用されています。

関連記事 ステンレス鋼グレード

肥料工場の硫酸配管は、硫酸ポンプの出口(0.82MPa)と反応器をつないでいる。

ポンプの流量は14m3/h、揚程は63m、硫酸濃度は93.5%、運転温度は常温である。

この配管は2016年に交換されたが、2年間使用した後、ポンプの入口と出口の吐出管の溶接部、および圧力計接続部のハイネックフランジで液漏れが発生した。

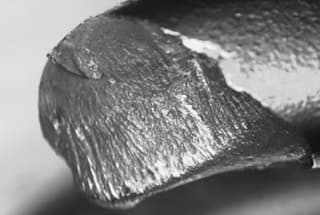

管壁の洗浄と浸透探傷検査の結果、亀裂が発見された(図1参照)。

元データによると、鋼管は304ステンレス鋼製で、直径はDN50、肉厚は3.5mmである。

溶接後、貫通試験が行われ、結果は満足のいくものだった。

鋼管を切断してサンプルを採取したところ、亀裂が見つかった溶接部分に浸透があることが判明した。

図1 硫酸パイプのクラッキング位置と形態

腐食割れの原因を特定し、再発のリスクを防止するため、本稿では、破損したステンレス鋼管の化学成分、金属組織顕微鏡、走査型電子顕微鏡を分析することを目的とする。そうすることで、破損の根本原因を特定し、効果的な予防策を提案することができる。

ARL-4460直読分光計は、ステンレス鋼管の母材と溶接部の化学成分を検出し、規格要件に適合しているかどうかを判定する目的で使用される。

図1cに示すように、液体浸透点から試料を切り取っ てください。サンプルには、母材、溶接部、熱影響部を含める。次に、試料に対して予備研磨、粗研磨、精研磨、琢磨を行います。

その後、OLYMPUS-GX51金属顕微鏡を使用して、あらゆる金属組織を観察する。 非金属 試料中に存在する介在物。次に、塩化第二鉄塩酸水溶液で試料をエッチングする。最後に、図2に示すように、金属組織顕微鏡で試料の構造を観察する。

図2 金属組織写真サンプル

油圧プライヤーを用いて試料をクラックに沿って引き裂き、日立熱電界放出型走査電子顕微鏡S-3400を用いてクラック表面を走査観察する。次に、EDAXエネルギースペクトロメーターでエネルギースペクトル分析を行う。

表1は、ステンレス鋼管の母材と溶接部の化学成分 を示している。

表1に示すように、同社が購入したステンレ ス鋼管の化学成分は、母材、溶接金属ともに 基準を下回っている。しかし、他の元素の含有量は規格要件を満たしている。

クロム (Cr) は、ステンレス鋼の主要な耐食性元素である。Cr含有量が低いと、ステンレス鋼の耐食性は低下する。

表1 ステンレス鋼の化学成分 パイプ材料(質量分率(%)

| エレメント | C | Si | ムン | P | S | Cr | ニー |

| GB/T4237-2015 | ≤0.07 | ≤0.75 | ≤2.00 | ≤0.045 | ≤0.030 | 17.50~19.50 | 8.0~10.5 |

| ベースメタル | 0.07 | 0.39 | 0.99 | 0.033 | 0.011 | 17.36 | 10.14 |

| 溶接ビード | 0.07 | 0.40 | 1.00 | 0.030 | 0.013 | 16.85 | 10.03 |

最初に、標本は次の検査を受けた。 機械研磨と非金属介在物の分布をエッチングせずに顕微鏡で観察した。

観察したところ、非金属介在物はほとんど見られなかったが、Ds2と評価される単一で大きなサイズの介在物が存在した(図3a参照)。

非金属介在物が存在すると、マトリックスの連続性が破壊され、機械的特性が低下し、割れやすくなる。

非金属介在物はまた、ステンレス鋼基材表面に形成される不動態皮膜(酸化皮膜)の厚さを減少させ、介在物と基材との接合部の腐食を最初に引き起こす。その後、界面での局部腐食が基材にまで拡大し、孔食が発生する。

さらに、非金属介在物が存在すると、粒界脆化が促進される可能性がある。 粒界腐食このため、材料の耐食性が低下する。

図3 腐食後の試験片破壊の微細構造

研磨した試料を化学エッチングし、金属組織顕微鏡で構造を観察した。

図3bは、試料の母材の顕微鏡写真である。構造は単相である。 オーステナイト (双晶あり)、粒界に異常は見られない。平均粒径は7級。

図3cは、その微細構造を示している。 フュージョンゾーン (左溶接部、右熱影響部)。このゾーンは正常な組織で、良好な融 着を示し、亀裂、気孔、その他の欠陥は見 られない。 溶接欠陥.

き裂の近傍(溶接熱影響部)には、図 3d に示すような金属組織 が観察される。粒界に沿って分布するマイクロクラックが明瞭に観察され、図4に示すように、ネットワークグレインCrの炭化物がクロム欠乏ゾーンを形成している。

クロム含有量(質量分率)が12%を超えると、明らかな不動態化効果が生じ、ステンレス鋼の耐食性が著しく向上する。クロム含有量が12%未満では、不動態化状態が破壊され、電位が低下し、不動態化状態が結晶中に残り、小さな陽極(粒界領域のクロム乏しい領域)と大きな陰極(マトリックス)を持つマイクロガルバニセルを形成する。これにより粒界の腐食が加速される。

Crの降水温度23C6 炭化物は450~850℃であり、これはステンレス鋼の粒界腐食の鋭敏化温度範囲であり、危険な温度範囲としても知られている。

上記の形態的特徴から、溶接後にこの部分に鋭敏化が生じ、溶接熱影響部の粒界腐食につながり、ステンレス鋼熱影響部の耐粒界腐食性が低下していることがわかる。これがステンレス鋼管の割れの原因の一つである。

加工した破面試料を走査型電子顕微鏡に入れ、二次電子イメージングによる顕微鏡観察と分析を行う。

図4に描かれているように、破断面には多数の腐食生成物とクラックが樹枝状に分布しており、不均一であることがわかる。

亀裂は二次的な特徴を示し、母材を貫通していることから、304ステンレス鋼管の破損原因は応力腐食割れであることがわかる。

ステンレス鋼は熱伝導率が低く、溶接すると熱を発生する。 残留応力 高温によるものだ。

ステンレス鋼管の腐食マイクロクラックは、以下の条件下で加速する。 残留応力応力腐食割れの原因となる。

図4 破断形態のSEM観察

ステンレス鋼管の破断面の腐食生成物の分析には、エネル ギー分光計を使用した。図5にエネルギースペクトルの解析結果を示す。

回折ピークスペクトルから、塩素含有量が非常に高いことが明らかであり、ステンレス鋼管が塩素を含む腐食環境にさらされていることを示している。

肥料工場のひび割れた鋼管は野外に保管されている。

工場の敷地は海岸からわずか1.1kmの沿岸地帯にあり、典型的な海洋大気環境である。

気温と湿度が高い時期には、海水が大量に蒸発して塩霧が発生し、空気中の塩化物イオン濃度が高くなる。

塩化物イオンを含む水はステンレス鋼管の外壁に吸着し、腐食媒質を形成してステンレス鋼管を連続的に腐食する。

オーステナイト系ステンレス鋼は、通常の大気 環境下では、その表面に緻密な不動態皮膜 (酸化皮膜) を形成する。

この不動態化皮膜は、ステンレス鋼表面と大気の直接接触を遮断し、優れた耐食性と保護を提供する。

仮にパッシブフィルムが損傷しても、適時に再生・修復できる。

しかし、塩化物イオンはオーステナイト系ステンレ ス鋼の不動態皮膜を容易に破壊し、表面に孔食やピッ トが形成され、ステンレス鋼の腐食を加速する。

この場合のステンレス鋼管の腐食割れは、単一の要因に起因するものではない。むしろ、複数の要因の共同作用によって引き起こされる。

(1) 非金属介在物は、金属表面の不動態皮膜の完全 性を損ない、ステンレス鋼の耐食性を低下させる。従って、レベル1.5以下の非金属介在物 を厳密に管理することが重要である。

(2) 母材および溶接金属中のCr含有量が低いと、ステンレ ス鋼表面のクロム不動態皮膜の密度が低下する。鋼管および溶接材料の品質を向上させるため、受 入部品は厳格に検査され、溶接部および溶接部の 金属組成 が母材より弱いということはない。

溶接工程では、溶接パラメータを厳密に管理し、Crが粒界に沿って析出しCrを生成する鋭敏化を防ぐため、溶接入熱をできるだけ小さくすべきである。23C6ステンレス鋼の粒界腐食につながる。

(3) 化学肥料工場は海洋大気環境にあり、大気中の高い塩化物イオン含有量、適切な温度、湿度が腐食を促進する。そのため、ステンレス鋼表面の酸化皮膜が損傷しやすく、電気化学的腐食が発生する。

腐食マイクロクラックは残留応力の影響を受けて急速に拡大し、応力腐食割れに至る。

したがって、塩化物イオンによる損傷を防ぐためには、現場の空気環境を厳密に管理し、塩霧環境を隔離する(例えば、塗装や保護層の追加など)必要がある。