なぜアルミニウム合金の中には腐食しやすいものがあるのか?この記事では、粒界腐食に焦点を当てて、6000系アルミニウム合金の腐食の原因と種類を探ります。読者は、様々な腐食形態、6000系合金が脆弱である理由、およびこれらの問題を防止する実用的な対策について学び、アルミニウム構造物の性能向上と長寿命を確保することができます。

従来の推計方法によれば、中国における腐食による直接的な経済損失は、年間GDPの約3%であり、腐食によって消費される鋼材は年間生産量の約3分の1を占め、そのうち約10%はリサイクル不可能である。

アルミニウムとアルミニウム合金の耐食性は、鋼鉄の耐食性よりもかなり高く、腐食損失ははるかに小さい。しかし、金属材料やその耐食性のレベルにかかわらず、使用中に腐食損失は常にある程度発生します。

アルミニウムの年間腐食損失は、その年のアルミニウム生産量の約0.5%と推定される。アルミニウムおよびアルミニウム合金に発生する腐食の種類には、孔食があります、 粒界腐食応力腐食割れ、層状腐食。

6000系アルミニウム合金は、展伸アルミニウム合金の中で最も生産量が高い。耐食性は1000系、3000系、5000系には劣りますが、2000系、7000系に比べるとかなり高いです。

6000系合金は粒界腐食の傾向が比較的高いため、重要な構造物では粒界腐食に対する感度を評価することが重要である。

アルミニウムの腐食の外観は、全面腐食と局部腐食の2種類に分けられる。

均一腐食とも呼ばれる総合腐食は、材料が環境と接触した際に、材料の表面全体に均一に発生する損失を指す。アルミニウムの均一腐食の例としては、アルカリ洗浄時などのアルカリ溶液中で起こる腐食があります。

均一な腐食の結果 アルミ表面 は比較的一定の割合で薄くなり、質量の減少につながる。しかし、絶対的に均一な腐食が存在するわけではなく、部位によって減肉が異なる可能性があることに留意すべきである。

局部腐食とは、構造物の特定の領域や部分に限定された腐食を指す。このタイプの腐食は、さらに以下のようないくつかのカテゴリーに分けられる:

孔食は金属表面の孤立した領域で発生し、小さな空洞やピットを生じ、それが成長して最終的には穿孔に至る。

ピット開口部の直径が深さより小さい場合は、孔食と呼ばれる。ピット開口部の直径が深さより大きい場合は、ピット侵食と呼ばれる。

孔食とピット侵食の間に明確な境界線はない。

アルミニウムの孔食の典型的な例は、塩化物を含む水溶液中である。

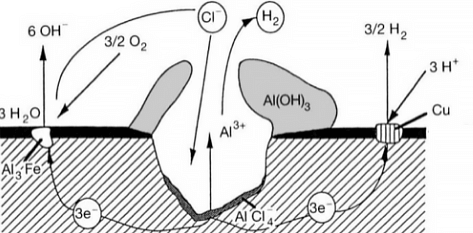

孔食はアルミニウムの最も一般的な腐食の一種で、アルミニウムのある部分とアルミニウム母材との間の電位差、またはアルミニウム母材とは異なる電位を持つ不純物の存在によって引き起こされます。

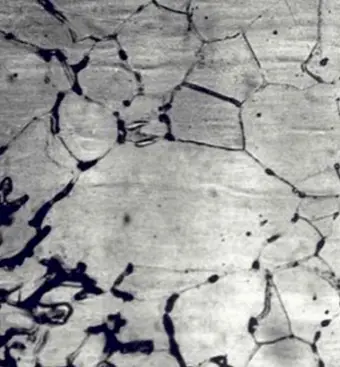

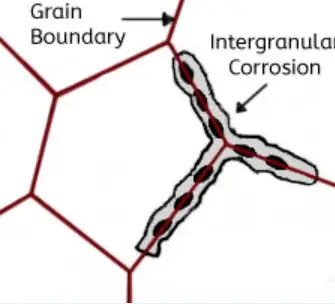

このタイプの腐食は、金属や合金の粒界に選択的に作用し、粒や結晶の著しい侵食を引き起こさない。その結果、材料の機械的特性が急激に低下し、構造上の損傷や故障につながる。

粒界腐食は、粒界に不純物が存在したり、粒界に存在する不純 物の濃度が変動したりするなど、特定の条件下で粒界活 性が高まると発生する。 合金元素 粒界にある。

言い換えれば、アルミニウムの他の部分に対して電気陰性に帯電している薄い層が粒界に存在し、腐食しやすくなっているはずである。このタイプの腐食は、塩酸や高温水中で高純度アルミニウムに発生する可能性があります。AI Cu、AI Mg Si、Al Mg、Al Zn Mgなどの合金は、粒界腐食に特に敏感です。

ガルバニック腐食はアルミニウムの一般的な腐食形態である。

アルミニウム(陽極)と活性の低い金属など、活性レベルの異なる2つの金属が同じ環境で接触したり、導体を介して接続されたりすると、ガルバニックカップルが形成され、電流が流れてガルバニック腐食が発生する。このタイプの腐食は、バイメタル腐食または接触腐食とも呼ばれる。

アルミニウムは非常に負の自然電位を持っており、他の金属と接触すると常に陽極となり、腐食プロセスを加速させます。ほとんど全てのアルミニウムとアルミニウム合金は、ガルバニック腐食の影響を受けやすい。

接触している2つの金属間の電位差が大きいほど、ガルバニック腐食は激しくなる。ガルバニック腐食では表面積比が重要であり、最も好ましくない組み合わせは、カソードが大きくアノードが小さいことである。

隙間腐食は、2つの同じまたは 異種金属 が接触した場合、あるいは金属が非金属と接触して隙間が生じた場合である。腐食は隙間やその付近で発生し、酸素が不足するため、濃縮セルが形成される。

隙間腐食は合金の種類に依存せず、耐食性の高い合金でも起こりうる。隙間上部の酸性環境が腐食の原動力であり、堆積物(スケール)下の腐食の一形態である。

スケール下の隙間腐食の例として、6063合金建築物の表面のモルタル下で発生する腐食がある。 アルミプロファイル.

接合部の腐食は、フランジ接合部、締結面、重ね面、溶接気孔、下錆層、陥没層の金属表面に付着したスラッジ、スケール、不純物によって引き起こされる可能性がある。

応力腐食割れは、引張応力と特定の腐食媒質が同時に存在する場合に発生する腐食の一種である。応力は外部応力または 残留応力 これは、加工や製造時の変形、焼入れ時の激しい温度変化、内部構造の変化に起因する体積変化などの要因によって起こりうる。

について 残留応力 は、リベット留め、ボルト締め、圧入、冷間収縮嵌めなどの工程によっても起こりうる。

金属表面の引張応力が降伏強度Rp0.2に達すると、応力腐食割れが発生する。

2000系および7000系アルミニウム合金は、焼入れの際に残留応力が発生する可能性があるため、時効処理の前に予備延伸を行い、加工中の変形や航空機部品への応力の混入を避ける必要がある。

層状腐食は、層間剥離、スポーリング、または層間剥離とも呼ばれ、2000系、5000系、6000系、7000系合金で発生する特殊な腐食形態です。これは押し出し材によく見られ、一旦発生すると雲母のように層ごとに剥離します。

糸状腐食は、アルミニウムの塗装膜やその他の皮膜の下で発生するクリープ腐食の一種ですが、陽極酸化皮膜の下では見られません。このタイプの腐食は、航空機のアルミニウム構造部品や建築・構造用アルミニウム部品によく見られます。

糸状腐食の発生は、次のような要因に影響される。 素材構成コーティング前の前処理、温度、湿度、塩化物レベルなどの環境要因。

6000 アルミニウム・シリーズ 熱処理によって強化できる合金は、現在最も一般的に使用されているアルミニウム展伸材である。それらはAl Mg SiおよびAl Mg Si Cu合金であり、2018年にはアルミニウム協会に登録された706合金のうち126合金が6000系合金であり、18%を占めている。

これらの合金は、良好な加工成形性、適度な強度、優れた耐食性により、建設、構造、輸送産業で広く使用されている。しかし、合金組成比が適切でなかったり、熱処理パラメータが正しく選択されていなかったり、加工や成形が不適切であったりすると、塩素を含む環境下で粒界腐食が発生することがある。

粒界腐食のほとんどは、銅が少量でSi/Mg比が高い合金で発生する。一般的に、ほとんどの銅含有合金の銅含有量は0.4%以下であり、6013、6113、6056、6156のような4つの合金だけが1.1%と高い銅含有量を持つ。銅は合金の機械的特性を改善するためにAl Mg Si合金に添加される。

高分解能走査透過電子顕微鏡により、粒界腐食に敏感な合金では、銅に富む偏析層とカソードq相析出物がしばしば見られることが明らかになった。q相は分子式Cu2Mg8Si5アル4これは粒界に沿って析出し、隣接する固溶体の陽極溶解を引き起こし、析出物のないゾーンを形成する。

アルミニウム合金の粒界腐食感受性を測定する一般的な方法には、実地試験と加速浸漬試験の2つがある。加速試験では、塩酸を含む塩化カリウム溶液(ISO 11846 method B)または過酸化水素を含む塩化カリウム溶液(ASTM G110)が、腐食プロセスを加速するためによく使用されます。

試験後、サンプルの断面を金属組織検査で調べたり、機械的特性の損失を測定したりする。ISO 11846加速試験の結果は、海洋雰囲気での実地試験結果と非常に一致しています。

しかし、加速試験では、試料表面に近いほぼすべての粒界が激しい腐食を受ける(均一粒界腐食)のに対し、実地試験では、試料表面は限られた部分しか腐食しない(局部腐食)。この違いはあるものの、加速試験は材料の粒界腐食の有無を正確に判定するための標準的な方法である。

自動車業界では、ISO 11846メソッドB規格に従って、6000系アルミニウム合金の粒界腐食の有無を判定することがよくあります。これは、少量のサンプル(表面積20cm2未満)を室温の酸性塩化ナトリウム溶液(pH=1)に24時間浸漬し、金属組織検査を実施して腐食の種類(孔食または粒界)を判定するものです。

表面の腐食損傷の程度と最大腐食深さを決定することが不可欠である。最近の研究によると、試験条件を多少大幅に変更しても、結果の再現性に大きな影響はない。

この規格では、試料表面積に対する電解液量の比が 5ml/cm2未満であってはならず、さもなければ粒界腐食速度に大きな影響を及ぼすと規定している。試料表面が腐食するためには、カソード反応(水素の析出と酸素の還元)が必要であり、試験溶液のpH値が時間とともに上昇し、電解液腐食の減少につながる必要がある。

鍛造アルミニウム合金の8つのシリーズのうち、6000シリーズ合金はAl Mg Si(Cu、Zn)合金の一種であり、粒界腐食の影響を非常に受けやすい。このシリーズは粒界腐食感受性が高い。

6000系合金の粒界腐食傾向を調べるには、ISO11846規格に準じたアルカリエッチングを行った後、濃硝酸溶液による除染処理を行うのが最も有効な方法である。ただし、温度50~60℃、質量分率5~10%のNaOH水溶液で2~5分間エッチングすると結果に影響することがある。

アルカリエッチングに代わるより効果的な方法は、硝酸/フッ酸溶液を使用することで、表面の鉄リッチなプロトプラストスポットからアルミニウムを効果的に除去することができる。アルミニウム粒子は局所的な微小陰極となり、粒界腐食の原因となるため、塩化物溶液中でアルミニウム合金の腐食を加速する可能性がある。

硝酸/フッ化物溶液中での合金の腐食は、アルカリ溶液中での腐食に比べて遅い。

6000系合金は、広く使用され、生産量が多く、多様な異形アルミ合金であるだけでなく、粒界腐食に対して高感度な異形合金の一つでもある。しかしながら、粒界腐食は、プロセス仕様、特に熱処理工程を厳守し、合理的な構造設計と優れた製造方法を実施することによって防止することができる。

6000系アルミニウム合金の構造物や部品の粒界腐食感受性は、使用環境とも密接に結びついています。構造物の設計には十分な配慮が不可欠です。