板金加工でコストを削減し、利益を上げたいとお考えですか?今日の競争市場において、生き残るためには正確なコスト計算が欠かせません。この記事では、業務の最適化に役立つ2つの主要モデル、製品原価と受注原価について説明します。正しいアプローチを選択し、経費を公平に配分し、データに基づいた意思決定を行う方法を学びます。収益を向上させ、業界で優位に立つための実践的なヒントをご覧ください。

現在の経済環境では、あらゆる産業、特に伝統産業が大きなプレッシャーにさらされており、板金加工業界も例外ではない。各板金加工企業は、よりよく生き残るために、どのように考え方を変え、モデルを革新し、競争力を強化するかを思案している。

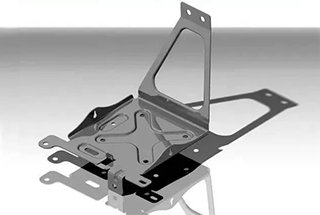

素材価格や設備処理能力に頼って高収益を上げる時代は終わりを告げた。各企業は慎重に計画を立て、収益源を拡大し、支出を削減し、内部管理レベルを向上させ、品質、納期、価格に対する顧客の要求に応えなければならない。非標準板金部品の個別カスタマイズにおいて、生産工程を通して様々なコストをどのように正確に計算するか、ここでは、相互のコミュニケーションと学習のために、皆さんと共有したい考えを紹介します。

固定バッチの板金製品のビジネスモデルについては触れない。

非標準板金部品の個別カスタマイズの特徴:小ロット、多ロット、多品種、個別設計、厳しい納期、多様な品質基準。

注文も製品のバッチもそれぞれ異なる。設計要件は固定されておらず、品質要件も固定されていない。設計担当者は顧客のニーズに応じて製品設計を迅速に完成させなければならず、生産担当者は異なる設計要件に応じて加工と製造を迅速に完成させなければならない。

製品需要の不確実性により、標準化された業務プロセス、統一された品質基準、標準的な物流ルートを形成することは困難であり、生産管理、現場への資材配置、物流ルート計画、品質検査、設備レイアウト、補助工具・設備の使用などが著しく複雑になる。

したがって、製品、注文、設備、工程、人などのインプットとアウトプットを正確に計算してこそ、経営課題をタイムリーかつ正確に把握し、科学的なデータに基づいて正しい経営判断を下すことができる。このアプローチこそが、顧客のニーズに応え、顧客一人ひとりにサービスを提供し、自社の競争優位性を活かし、持続可能な発展につながるのである。そうでなければ、熾烈な競争環境の中で生き残ることはおろか、発展について議論することも難しいだろう。

板金加工企業の原価計算は、一般的に製品原価と発注原価の2つのモデルに従う。製品原価とは、各製品の原価を計算することである。この原価構成には、材料費、加工費、その他の経費が含まれる。注文原価とは、注文内の各製品の原価を分解することなく、注文の総原価を計算することである。

どの原価計算モデルを使用するかは、企業の開発戦略や内部管理メカニズム(業績評価システム、内部業務プロセスなど)によって異なる。企業の戦略プランが製品開発に関わるものであれば、材料要求方法や費用配分方法など、製品原価計算の要件に従って財務会計方法とそれに対応するプロセスを設計するのが最善である。

商品計画がない場合は、受注原価計算を用いることができる。受注原価計算では、受注内の各商品の材料費と経費の精度を考慮することなく、各受注の材料費と経費を明確に集計することを原則とする。原則は、受注原価の精度と利益のみである。

この2つの計算モデルには、企業のプロセス設定や財務要件という点で多くの違いがある。

製品原価モデルでは、各製品の材料費、各製品が負担する様々な費用、これらの費用を各製品に配分する方法と割合を明確にする必要がある。一般的な方法としては、数量、重量、面積、労働時間などに基づく配分がある。

どのような配賦方法を使うかは、材料費の影響を考慮する必要がある。材料が異なれば(例えば、ステンレス鋼と普通炭素鋼)、コストに大きな違いがあるからだ。材料価格に基づいて費用を配分するのは不合理かもしれない。数量による配賦は、各製品の大きさや形状を考慮する必要がある。一般的には、面積や労働時間に基づく配分がより合理的である。

面積で配分する場合、各製品の面積が明確でなければならず、この面積を図面から抽出して財務に提供し、配分比率のモデル設定を行う必要がある。この方法は、企業内の高度な情報化が必要であり、そうでなければ、手作業による計算に頼ることになり、財務会計に手間がかかり、効率が悪く、実現が困難となる。

労働時間に基づいて様々な経費を配分する場合、各製品の標準労働時間を正確に決定することが重要である。非標準カスタマイズ板金モデルでは、基本的に標準製品が存在しないため、各製品の標準労働時間を決定することは非常に困難である。労働時間の標準をまとめるには、さまざまな生産工程、設備、人員のスキルレベルを考慮した広範な製品加工の統計と分析が必要である。

私の工場での経験に基づき、装置の能力、人員の能力、処理の難易度を考慮し、一貫した処理ルートと処理方法によって労働時間を確実に決定する。

例えば、切断の場合、切断機の処理能力、切断される材料、切断の長さを考慮して労働時間を決定する。曲げ加工の場合は、曲げ回数、製品の重量、長さ、体積を考慮して労働時間を決定する。溶接の場合は、溶接シームの長さ、製品の複雑さ、溶接方法、溶接品質要件、作業員の技能レベルを考慮して労働時間を計算する。

注文原価モデルでは、各製品の材料費と各製品が注文内で負担する費用を区別する必要はない。注文の総費用は一つの単位として計算される。この計算方法は単純かつ粗雑であり、材料は、プロジェクト会計と同様に、注文ごとに要求され、保管され、経費が集計される。

欠点は、各商品の利益コストを正確に計算できないことだ。正確な注文原価の利益は、注文全体が完了し、納品された後にしか決定できない。税務上と経営財務報告上の差異を調整する必要がある。

受注を業績評価単位とすることは、板材のネスティング、現場での生産計画、資材の配置、補助資材の管理、手作業時間の統計などに関するさまざまな問題を引き起こす可能性がある。リーンマネジメントの考え方とどのように融合させるかは、企業の状況に応じて慎重に検討する必要がある。

多くの場合、この2つの会計モデルは共存しており、まず各商品の原価を計算し、商品会計によって総受注原価と利益を決定するという財務概念を優先している。しかし、この場合、財務担当者は具体的な業務内容を深く理解する必要があり、経営管理担当者は関連する財務概念をある程度理解する必要がある。ビジネスとファイナンスを統合することで、企業は正確な会計を実現し、販売、調達、設計、生産の最適化を図り、経営管理の改善を推進することができる。

大きな受注競争のプレッシャーの中で、ビジネス部門は、迅速な見積もりと受注確認をサポートするために、正確で迅速な製品原価計算を好む。そうでないと、業務担当者の受注計算では利益が出ていても、財務会計の結果、その受注は損失となり、その結果、会社は利益を得られず、取り返しのつかない損失を被るというシナリオが生じかねない。また、過度な見積り計算により、損失が発生する可能性もある。

受注を迅速に確保するためには、各注文や商品のコストと利益の状況を正確かつ迅速に計算することが不可欠である。

会計モデルに関係なく、リーン経営理念に導かれ、顧客のニーズを満たすことを目指し、様々な管理情報システム、設計ソフトウェア、ネスティングソフトウェアなどを統合し、デジタル変革を加速させ、スマート工場の建設を推進し、思考を変え、モデルを革新し、競争力を強化することで、現在の経済環境の課題によりよく対応できるようにしています。私たちは、私たち自身の輝きを創造できると固く信じています。