なぜ減速機には応力で割れるものがあるのか?この記事では、製造上の欠陥や材料の不一致などの要因を分析しながら、その原因を掘り下げています。化学組成、硬度、微細構造を調べることで、粗い機械加工や不適切な浸炭のような問題がどのように故障につながるかを明らかにしています。これらの洞察を理解することで、ギアの耐久性と性能を向上させることができます。

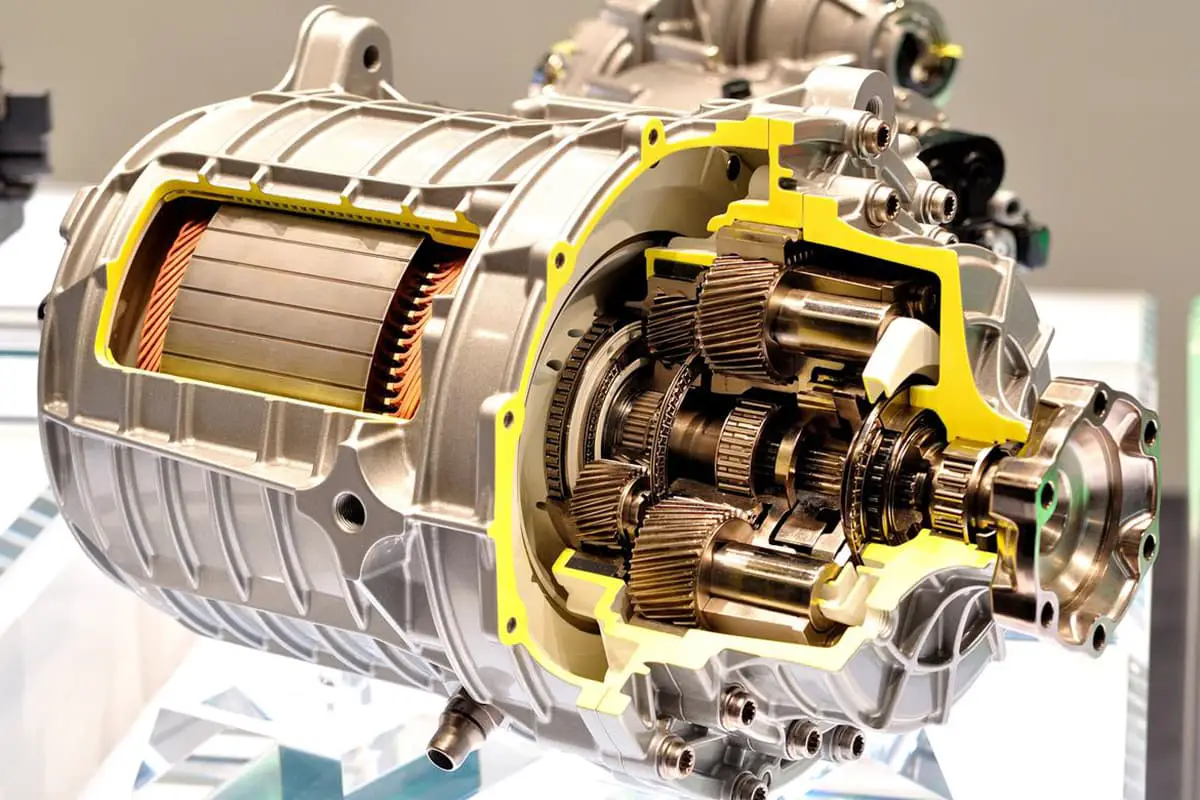

歯車減速機の内孔キー溝孔壁面と歯車端面の円周方向複数箇所に、工場での歯車研削加工に伴う亀裂が発見された。歯車本体の材質は18CrNiMo7-6。

製造工程: 粗加工→浸炭焼入れ+焼戻し→仕上げ(キー溝開けなど)。

ギアクラックの原因を特定するため、一連の試験と解析が行われた。

ギヤの外周、内孔キー溝孔壁、端面の円周方向に亀裂が発見された。端面のクラックの中には、図1のように両側がコックアップしているものもあった。

クラックに沿って開き、破壊形態を観察した。ほとんどの亀裂は、微細な磁器の銀色の金属光沢を示し、以前の亀裂は確認されなかった。キー溝の根元の角がクラックの発生源と判断された。

図1 ギヤクラックの位置と形態

図2および図3に示すように、クラック発生源の周囲には明らかな放射状のパターンとティアエッジが見られ、高応力脆性破壊の形態を示している。

キー溝は粗く、ワイヤーで切断した跡がはっきりと残っている。

図2 歯車破断のマクロ形態

図3 ギヤクラックの発生場所

ギアの化学組成はICP(誘導結合プラズマ)発光分光分析装置を用いて分析され、その結果はEN 10084-2008 Technical Delivery Conditions for Carburizing Steelの要件を満たしていた。

テスト結果は表1を参照。

表1 ギヤの化学成分(質量分率)(%)

| コンポーネント | C | S | P | ムン | Si | Cr | ニー | モ |

| 標準要件 | 0.15~0.21 | ≤0.035 | 0.025 | 0.50-0.90 | 0.40 | 1.50~1.80 | 1.40~1.70 | 0.25-0.35 |

| ひび割れたギア | 0.18 | 0.002 | 0.016 | 0.76 | 0.23 | 1.68 | 1.62 | 0.27 |

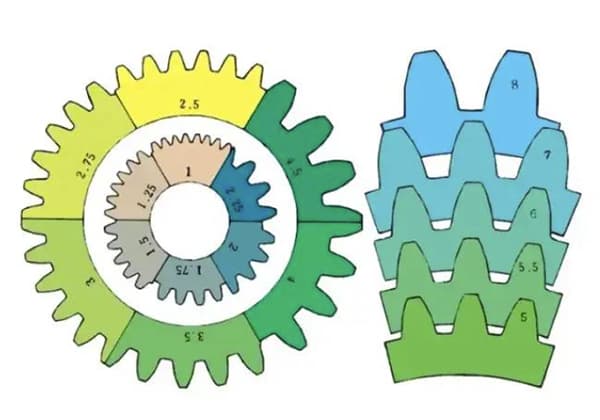

ギアの浸炭層の深さは約1.58mmです。歯面の平均硬度は725HV1、中心硬度は43.0HRCで、いずれも図面の技術要求に合致している。

GB/T 10561-2005「非金属の含有量の決定」の方法Bによる。 鉄鋼中の介在物 - 標準評価表による顕微鏡検査では、すべてのタイプの非金属介在物が0.5等級より優れている。

GB/T6394-2017 Determination of Average Grain Size of Metalsによると、粒度は6.5である。

ギヤの浸炭層は、少量の微細な粒状炭化物、粗大な針状マルテンサイトなどから構成され、さらに保持されている。 オーステナイト.

GB/T 25744-2010 Metallographic Examination of Carburizing, Quenching, and Tempering in Steel(鋼の浸炭、焼入れ、焼戻しの金属組織検査)に基づき、炭化物はグレード1、マルテンサイトはグレード5、焼戻しはグレード6と評価されている。 保持オーステナイト 図 4 に示すように、GB/T 3480.5-2008 スパーおよびヘリカルギヤの耐力計算-第 5 部:材料の強度と品質 の浸炭鋼表面組織と保持オーステナイト量の要件を満たしていない。

.jpg)

図4 浸炭層構造(500 ×)

試験片は、クラックの発生源から切り出して研磨し、4%硝酸アルコール腐食液で腐食させて得た。

顕微鏡で観察すると、キー溝の表面には白く明るい層が観察され、粗く、根元が不規則で、マイクロクラックが存在しているように見えた。

図5を見ると、浸炭は見られない。 脱炭 マイクロクラックの両側にある。

.jpg)

図5 ワイヤーカットによる白色光沢層(500×)

レデューサーのギアはテストを受け、その結果、以下のことが判明した。 素材構成介在物、粒度、硬度、貫入深さはすべて必要条件を満たしている。

歯車割れの主な原因は以下の通り:

1)ワイヤーカット速度が速いと、ギヤのキー溝が粗くなり、加工痕が目立ち、トランジションフィレット形状が不規則になる。これらの要因により、キー溝への応力集中が促進され、亀裂の発生源となる。その後、研削応力により亀裂は徐々に拡大し、ギヤクラックとなる。

さらに、ワイヤーの送り速度が速いと、キー溝の表面に白い層が形成され、この層には多数のマイクロクラックが含まれる。これらのマイクロクラックは、その後の工程でクラックの原因となる。

鋭利な凹状のコーナー、凸状のエッジ、切り欠きのある部品の製造や使用時には、これらの部分の移行部に大きな応力集中が発生する。その結果、亀裂が生じることがある。

さらに、工作機械の精度や工具の刃先形状、部品加工時の操作によって生じる加工面の荒いツールマークも、応力集中の一因となり、性能を低下させる。

点検の結果、ギヤのキー溝の表面は荒れており、加工工具の跡が確認できた。キー溝の根元のフィレット形状が不規則で、応力集中が大きい。

2)キー溝の表面には、ワイヤーカットによって生じた白い光沢層があった。この層は焼入れ層であり、残留オーステナイトを多量に含んでいる。 マルテンサイト となり、大きな応力が発生する。トランジション・フィレットに応力が蓄積すると、応力集中が増大し、マイクロクラックの形成につながる。

さらに、浸炭層のマルテンサイト針が厚くなり、残留オーステナイト量が過剰になるため、ギアの強度が低下し、もろくなる。

さらに、保持されたオーステナイトは室温で焼入れマルテンサイトに変態し続け、大きな残留物を生成する。 内部応力 そしてクラックの成長を加速させる。

ギヤワイヤの高速切断により、キー溝の表面は粗くなり、トランジションフィレットの形状は不規則になり、加工面には白い光沢層が発生する。この層はキー溝の応力集中を強め、亀裂の原因となる。研削応力と 残留応力クラックは時間とともに徐々に拡大していく。

浸炭前にキー溝をフライス加工することを推奨する。浸炭後にワイヤーカットが必要な場合は、キー溝の根元のトランジション・フィレットの適切な形状を確保し、キー溝の加工品質を向上させるために、ワイヤー速度を制御する必要がある。白い光沢層が避けられない場合は、ワイヤー切断後に手作業で研磨して除去する必要がある。