焼入れ中のダイス鋼になぜ割れが発生するのか、そしてどのようにすれば割れを防止できるのか。この記事では、縦割れから応力腐食割れまで、発生する可能性のあるさまざまなタイプの割れについて調べ、それぞれのタイプの背後にある原因について詳しく分析します。製造工程におけるダイス鋼部品の完全性と長寿命を確保するために、材料選定や熱処理技術など、不可欠な予防策についてもご紹介します。

ダイスの縦割れは、軸方向、薄いプロファイル、細長い形状が特徴です。これらの欠陥は、一般的に焼入れ工程、特に金型全体が急冷されるセンターレス焼入れで発生します。

センターレス焼入れの際、ダイスのコアはマルテンサイトに変態する。マルテンサイトは、他の鋼相に比べて比体積が最も大きく、硬いが脆い組織である。この体積膨張により、ダイ内に大きな接線引張応力が発生します。

これらの内部応力の大きさは、ダイス鋼の炭素含有量に正比例します。高炭素鋼ほどマルテンサイト変態が大きく、体積変化が顕著になり、その結果、接線引張応力も大きくなります。

これらの内部引張応力が鋼の極限引張強さを超えると、縦亀裂が形成される。これらの亀裂は、最大応力集中の経路に沿ってダイの軸に沿って伝播します。

縦クラックの発生を悪化させる要因は以下の通りである:

(1)低融点鋼には、S、P、Bi、Pb、Sn、Asなどの有害不純物が多く含まれている。

そのとき 鋼塊 が圧延されると、圧延方向に沿って深刻な縦偏析分布を呈し、応力集中が生じやすく、縦方向の焼入れ割れが形成されたり、原料圧延後の急冷によって形成された縦割れが処理されずに製品に保持され、最終的な焼入れ割れが拡大して縦割れが形成されたりする;

(2)ダイサイズが鋼材の焼入れ割れ感受性サイズの範囲内にある場合、縦割れが発生しやすい(炭素工具鋼の焼入れ割れの危険サイズは8~15mm、中・低炭素工具鋼の焼入れ割れの危険サイズは8~15mm、中・低炭素工具鋼の焼入れ割れの危険サイズは8~15mm)。 合金鋼 は25-40mm)、または選択された焼入れ冷却媒体は、鋼の臨界焼入れ冷却速度を大幅に超える。

予防措置:

(1) 原材料の入庫検査を厳格に実施し、有害不純物が基準値を超える鋼材は生産に供してはならない;

(2)真空製錬、ファーネス製錬、または エレクトロスラグ 再溶解用ダイス鋼は可能な限り選択する;

(3)その 熱処理工程 は、真空加熱、保護雰囲気加熱、完全脱酸塩浴炉加熱、段階的焼入れ、等温焼入れを採用することで改善される;

(4) センターレス焼入れからセンター焼入れ、すなわち不完全焼入れに変更し、高い強度と靭性を持つ低ベーナイト組織を得ることで、引張応力を大幅に低減し、金型の縦割れや焼入れ歪みを効果的に回避することができる。

横クラックは、金型の長手方向軸に垂直な方向で特徴付けられます。これらの欠陥は、金型製造に重大な課題をもたらし、金型の性能と寿命に深刻な影響を与えます。

未硬化の金型では、硬化ゾーンと未硬化ゾーンの界面に大きな引張応力集中が生じます。この応力勾配は、2つの領域の材料特性と熱膨張係数が異なるため、特に顕著になります。

大型金型は、焼入れなどの急冷工程で特に横亀裂が発生しやすい。急激な温度変化は、大きな内部応力を発生させる熱勾配を引き起こします。これらの応力が材料の引張強さを超えると、亀裂の発生と進展が起こります。

横クラックが優先的に形成されるのは、ダイ内の応力分布に起因する。通常、軸方向応力成分が接線方向応力を上回り、一次応力方向に対して垂直方向に亀裂が進展する。

金属学的要因もまた、横亀裂の形成に重要な役割を果たす。硫黄(S)、リン(P)、ビスマス(Bi)、鉛(Pb)、スズ(Sn)、ヒ素(As)などの低融点不純物の粒界に沿った偏析は、材料の凝集力を著しく弱める。これらの偏析領域は、成形プロセス中の材料流動により、鍛造モジュール内でしばしば横方向に整列する。さらに、既存の横方向の微小亀裂や材料の不連続面は、応力集中器として機能し、熱処理中の亀裂形成を悪化させる可能性がある。

予防措置:

(1) モジュールは合理的に鍛造されなければならない。素材の直径に対する長さの比、すなわち鍛造比は2~3が望ましい。

鍛造にはダブルクロス型可変方向鍛造を採用する。

5回のアプセットと5回の絞り加工の後、多段火入れ鍛造を行い、鋼中の炭化物と不純物を微細にし、鋼母材に均一に分散させる。

鍛造繊維構造は、キャビティの周囲に無方向に分布させ、モジュールの横方向の機械的特性を大幅に向上させ、応力源を減少させ、除去しなければならない;

(2) 理想的な冷却速度と冷却媒体を選択する。 ポイント は、鋼の臨界焼入れ冷却速度よりも大きい。

過冷却によって発生する応力 オーステナイト は熱応力、表層は圧縮応力、内層は引張応力であり、互いに相殺され、熱応力亀裂の発生を効果的に防止する。

鋼のMs-Mf間の徐冷は、焼入れ成形時の組織応力を大幅に低減できる。 マルテンサイト.

鋼材の熱応力とそれに対応する応力の和が正の場合(引張応力)、クエンチクラックが発生しやすく、負の場合はクエンチクラックが発生しにくい。

関連記事 焼入れ割れと鍛造割れと研削割れ

熱応力を最大限に利用し、相変態応力を低減し、全応力を負に制御することで、横方向の焼入れ割れを効果的に回避することができる。

CL-1有機クエンチャントは理想的なクエンチャントで、クエンチングダイの歪みを減らし、回避し、硬化層の合理的な分布を制御することができます。

異なる濃度のCL-1急冷剤の割合を調整することにより、異なる冷却速度を得ることができ、異なるダイス鋼のニーズを満たすために必要な硬化層分布を得ることができる。

関連記事 通常、スタンピング金型にはどのような材料が使用されるのか?

アーククラックは、コーナー、ノッチ、キャビティ、フラッシュラインなど、金型部品の急激な形状変化で頻繁に発生します。この現象は主に焼入れ時の応力集中によるもので、コーナーの応力は平滑面の10倍にもなります。

アーク亀裂の発生にはいくつかの要因がある:

(1) 炭素含有量と合金元素:

炭素(C)含有量の増加と合金元素の増加は、鋼のマルテンサイト開始(Ms)温度を低下させる。Ms温度が2℃低下すると、焼入れ割れ感受性は1.2倍に増加する。より劇的なのは、Ms温度が8℃低下すると、割れ傾向が8倍に増加することである。

(2)微細構造の変化:

異なる組織、あるいは鋼の様々な領域で同じ組織であっても、焼入れ中に異なる速度で変態する。これらの変態に伴う比体積の変化は、大きな内部応力を発生させます。これらの応力は、異なる組織領域間の界面での円弧状き裂の形成につながる可能性があります。

(3) 不十分な焼き戻し:

焼入れ後の焼戻しが不十分であったり、遅れたりすると、鋼組織内にオーステナイトが残留することがある。この保持されたオーステナイトは

複合応力が鋼材の強度限界を超えると、円弧状の亀裂が形成されることがある。

(4) 焼き戻し脆化:

焼入れ鋼を高温でゆっくりと焼戻しすると、二次焼戻し脆化として知られる現象が発生することがある。この過程では、リン (P) や硫黄 (S) などの有害な不純物が粒界に沿って析出する。これらの析出物は、脆性を増加させる一方で、粒界の凝集力、全体的な強度、靭性を著しく低下させる。その結果、使用中の外部負荷でアーク亀裂が発生することがある。

予防措置:

(1)設計を改善し、形状をできる限り左右対称にし、形状の急激な変化を抑え、加工穴や補強リブを増やすか、複合組立を採用する;

(2)直角や鋭角の角を丸い角に置き換える。 鋭角加工精度と表面仕上げを向上させ、応力集中の原因を低減するために、ブラインドホールに代わってスルーホールを使用しています。

直角、鋭角、鋭角エッジ、盲穴などを避けられない場所で、一般的な硬さの要求が高くない場合は、鉄線、石綿ロープ、耐火泥などを結束や充填に使用し、人工的な冷却バリアを作ることで、冷却や焼き入れを遅らせ、応力集中を避け、焼き入れ時のアーク亀裂の発生を防ぐことができる;

(3) 焼入れ鋼は、焼入れの一部を除去するために、時間内に焼戻しを行うこと。 内部応力 そして、焼き入れ応力が拡大するのを防ぐ;

(4) 金型の破壊靭性を向上させるため、長時間焼戻しを行う;

(5)安定した構造と特性を得るために完全に焼き戻しを行う;

(6) 焼き戻しを繰り返すことで、残留オーステナイトを完全に変態させ、新たな応力を除去することができる;

(7)適度な焼戻し処理により、耐疲労性と総合性を向上させることができる。 鋼の機械的性質 の部品だ;

第2種の調質脆性を有する金型用鋼は、高温焼戻し後に急速冷却(水冷または油冷)して、第2種の調質脆性を除去し、焼入れ中のアーク亀裂の発生を防止・回避しなければならない。

金型における剥離亀裂は、使用応力下で硬化表面層が鋼基材から剥離する際に発生する重大な破壊モードである。この現象は、主に熱処理とその後の使用における熱的、機械的、冶金的要因の複雑な相互作用によって引き起こされます。

剥離クラックの発生原因は、ダイの表面構造とコア構造の比体積の差にある。焼入れ中、この差は表層に大きな軸方向応力と接線方向応力を発生させ、さらに半径方向の引張応力によって補完される。応力分布の急激な変化により、応力が集中する狭いゾーンが形成され、このゾーンは特に亀裂が発生しやすい。

これらの亀裂は通常、表面化学熱処理後の冷却段階で発生する。改質された表面層と鋼基材との間の化学組成および相変態特性の不一致は、これらの領域におけるマルテンサイトの差膨張につながる。この不一致は実質的な変態応力を発生させ、化学処理層と基材との密着強度を超える可能性がある。

さまざまな表面硬化技術は、この問題を引き起こしやすい:

処理後の焼戻し処理は、剥離クラックを緩和または悪化させる上で重要な役割を果たす。化学的改質層の急速な焼戻し、特に 300℃以下の温度での焼戻しは有害である。このような処理は、表面層に引張応力を発生させ、同時に鋼芯と移行部に圧縮応力を発生させる。その結果、引張応力が圧縮応力を上回った場合、化学処理層の剥離につながる可能性がある。

予防措置:

(1) ダイス鋼の化学浸透層の濃度と硬度を表面から内部に向かってゆっくりと低下させ、浸透層とマトリックスとの結合力を高める。

浸透後の拡散処理により、化学浸透層とマトリックスの転移を均一にすることができる;

(2) ダイス鋼の化学処理前、 拡散アニールまた、球状化焼鈍と焼入れ・焼戻し処理を行い、元の構造を完全に改善することで、効果的に剥離亀裂を防止・回避し、製品の品質を確保することができる。

ヒートチェック」や「ファイヤークラック」とも呼ばれるメッシュクラックは、一般的に深さ0.01~1.5mmの微細で浅いクラックのネットワークです。これらのクラックは、しばしば金型表面全体に放射状のパターンを形成するため、"クラック "と呼ばれています。

メッシュのひび割れの主な原因には、以下のようなものがある:

(1) 脱炭:冷間切断後に残る原料中の深い脱炭層の存在、または完成した金型が酸化性雰囲気炉で加熱されたときに起こる酸化的脱炭。

(2) 構造の違い:金型の脱炭表面金属は、鋼マトリックス中のマルテンサイトと比較して、構造、炭素含有量、比体積が異なる。焼入れの際、この相違が脱炭表面層に大きな引張応力の発生につながる。その結果、表面金属は結晶粒界に沿って網目状に割れることが多い。

(3) 粗粒鋼:通常の焼入れ工程では除去できない、大量のフェライト相を含む粗粒組織を持つ原料を使用すること。この粗大組織は焼入れ材に残留し、粒界強度の低下と脆性の増大を招く。

(4) 熱処理の問題:不正確な温度管理、機器の誤作動、または過熱は、結晶粒の粗大化、あるいは焼き付きにつながる可能性がある。その結果、粒界の凝集力が失われ、材料構造がさらに弱くなる。

金型の焼入れと冷却の間に、鋼の炭化物がオーステナ イト粒界に沿って析出する。この析出は粒界強度を著しく低下させ、靭性を低下させ、脆性を増大させる。熱処理過程で発生する引張応力の作用により、弱くなった粒界は割れやすくなり、特徴的な網目模様のメッシュクラックが発生する。

予防措置:

(1)原材料の化学成分、金属組織、疵の検出を厳しくチェックし、不適格な原材料や粗粒鋼を金型材料として使用してはならない;

(2) 細粒鋼と真空電炉鋼を選択し、製造前に原材料の脱炭層の深さを再確認すること。

冷間切断の許容量は、脱炭層の深さより大きくなければならない;

(3)先進的で合理的な熱処理工程を策定し、制御精度±1.5℃のマイコン温度制御計器を選定し、現場で定期的に校正する;

(4) 真空電気炉、保護雰囲気炉、完全脱酸塩浴炉は、金型製品の最終処理に使用され、ネットワーククラックの形成を効果的に防止・回避します。

ほとんどのダイス鋼は中・高炭素合金鋼で、高い焼入れ性と耐摩耗性を特徴とする。

焼入れ後、過冷却オーステナイトの一部はマルテンサイトに変態せず、組織中に残留オーステナイトとして残ります。この残留オーステナイトは、鋼の機械的特性、寸法安定性、および使用中の全体的な性能に大きな影響を与えます。

温度がゼロ以下になると、冷却プロセスを継続することで、保持されたオーステナイトのマルテンサイト変態がさらに誘発される可能性がある。この現象は、本質的に焼入れプロセスの延長である極低温処理の基礎を形成する。

氷点下で保持されたオーステナイトがマルテンサイトに変態すると、体積膨張が起こり、さらなる内部応力が発生する。これらの応力は、室温に存在する既存の焼入れ応力に重畳する。

常温焼入れと氷点下冷却の両方による累積応力が材料の極限強度を超えると、冷間処理クラックが形成される可能性があります。これらの亀裂は多くの場合微視的で、使用条件下で伝播し、金型の早期破損につながる可能性があります。

予防措置:

(1) 焼入れ冷却処理の前に、金型を沸騰水中で 30~60 分間沸騰させ、焼入れ内部応力 15%~25% を除去し、残留オーステナイトを安定化させる。

その後、-60 ℃の通常の冷却処理または-120 ℃の極低温処理を行う。

温度が低ければ低いほど、残留オーステナイトはマルテンサイトに変態するが、変態を完了させることは不可能である。

実験によると、残留オーステナイトの約2%~5%が保持され、応力緩和のために必要な少量の残留オーステナイトを保持することができる。

緩衝材の役割を果たす。残留オーステナイトは柔らかく靭性が高いため、マルテンサイト化の急激な膨張エネルギーを部分的に吸収し、変態応力を緩和することができます;

(2) 冷間処理後、金型を取り出し、温水に入れて温度を上げると、冷間処理応力の40%~60%を除去することができる。

室温まで温度が上がったら、すぐにテンパリングする。

冷間処理亀裂の発生を避け、安定した組織性能を得、保管中や使用中に金型製品が歪まないようにするためには、冷間処理応力をさらに除去する必要がある。

研削クラックは、金型製品の焼入れ・焼戻し後の冷間研削工程で頻繁に発生します。これらの微小クラックは通常、研削方向に対して垂直に形成され、その深さは0.05~1.0mmに及ぶ。

研削クラックの発生にはいくつかの要因がある:

(1)不適切な原料前処理:塊状、網状、帯状の炭化物を除去できず、ひどい脱炭と相まって、材料の完全性が損なわれる。

(2) 過度の最終焼入れ温度:過剰な加熱は、結晶粒の粗大化と残留オーステナイトの増加を招き、材料全体の強度と靭性を低下させる。

(3) 応力誘起相変態:研削中に残留オーステナイトがマルテンサイトに変態し、大きな構造応力が発生する。

研削割れの発生は、複雑な応力相互作用の結果であることが多い。焼戻しが不十分だと残留引張応力が残り、これが研削によって誘発される構造応力と結合します。さらに、積極的な研削パラメータ(高速、過大な送り速度)や不十分な冷却は、焼入れ温度に近づく急激な表面温度上昇を引き起こす可能性がある。研削液によるその後の急冷は、局所的な二次焼入れを誘発し、多重応力環境を作り出す可能性がある。

累積応力が材料の極限強度を超えると、表面研削クラックが形成されます。この問題を軽減するためには、熱処理プロセス全体を最適化し、研削パラメータを慎重に管理し、研削作業中に適切な冷却を確保することが極めて重要です。研削後の応力除去処理を実施し、極低温冷却や最小量潤滑(MQL)などの高度な研削技術を活用することで、クラック発生のリスクをさらに低減することができます。

予防措置:

(1)二重の十字形の可変的な方向をひっくり返し、引くことによって原料は何回も変更され、鍛造される。

4回のアプセットと4回の絞り加工の後、鍛造繊維組織はキャビティまたは軸の周りに波状に対称的に分布する。

最終的な高温廃熱は焼入れに使用され、その後高温焼戻しが行われる。これにより、ブロック状、網目状、帯状、鎖状の炭化物を完全に除去し、炭化物を2~3レベルまで微細化することができる;

(2)最終焼入れ残留オーステナイトの含有量が基準値を超えないよう、高度な熱処理プロセスを策定する;

(3) 焼入れ後、適時に焼戻しし、焼入れ応力を除去する;

(4)研削速度、研削量と研削冷却速度を適切に低減することが効果的に研削クラックの形成を防止し、回避することができます。

ワイヤー切断クラックは、焼入れ・焼戻しモジュールのオンライン切断プロセス中に発生し、金属の表面層、中間層、コア層にわたる応力場分布を大きく変化させる。

このプロセスにより、焼入れ残留内部応力の均衡が崩れ、変形が生じ、特定の部分に大きな引張応力が発生する。これらの引張応力が材料の強度限界を超えると、亀裂が発生する。特徴的なのは、これらの亀裂が、硬い変成層内で弧尾状の亀裂として現れることである。

実験的証拠から、ワイヤー切断は本質的に局所的な高温放電プロセスであり、それに続いて急速冷却が行われることが明らかになった。この熱サイクルにより、金属表面に鋳造ままの構造を持つ樹枝状凝固層が形成される。特筆すべきことに、このプロセスでは600~900MPaの引張応力が発生し、厚さ0.03mmの高応力二次焼入れ白層が生成される。

ワイヤーカット亀裂の主な要因は以下の通り:

(1) 原料中の炭化物の偏析がひどく、構造的完全性を損なう;

(2)過剰な焼入れ温度による結晶粒の粗大化をもたらす装置の故障。これは材料の強度と靭性を低下させ、脆さを増大させる;

(3)焼入れされたワークピースの焼戻しが不十分であったり、遅 れたりすることで、過剰な内部応力が残留すること。これらの応力は、ワイヤーカット中に発生する新たな内部応力と相まって、き裂の形成に至る。

予防措置:

(1) 倉庫に保管する前に原材料を厳しくチェックし、原材料の組織構成が適格であることを確認する。

不適格な原材料は、鍛造して炭化物を壊し、化学組成と金属組織が技術的条件を満たすようにしてからでないと、生産に入れない。

モジュールの熱処理を行う前に、完成品を焼き入れ、焼き戻し、ワイヤーカットを行う;

(2)炉に入る前に器械を較正し、マイクロコンピューターで温度制御を選択し、温度制御精度は±1.5℃、真空炉と保護雰囲気炉で加熱し、過熱と酸化脱炭を厳格に防止する;

(3) 焼入れ、等温焼入れ、焼入れ後の適時焼戻し、多重焼戻し、内部応力の完全な除去、焼戻しのための条件の作成。 ワイヤーカット;

(4) 科学的で合理的なワイヤーカット工程を策定する。

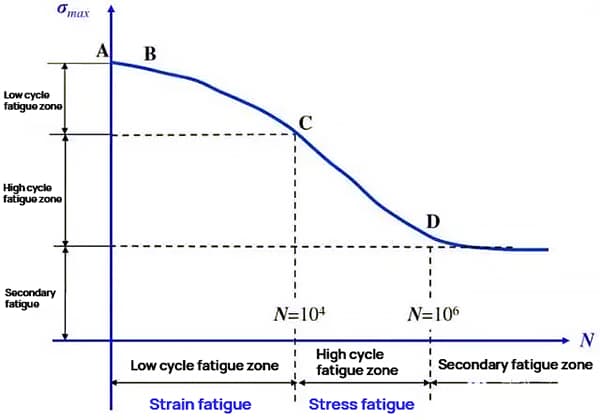

金型使用中、微小疲労亀裂は交互に繰り返される応力下で形成され、徐々に拡大し、疲労破壊による突然の破局的破壊に至る可能性がある。

(1) 原材料の冶金的欠陥は、耐疲労性に大きく影響する:

(2) 疲労性能に影響する熱処理問題には以下のようなものがある:

これらの要因により、材料全体の疲労強度が著しく低下する可能性がある。

(3) 表面品質は耐疲労性に重要な役割を果たす:

予防措置:

(1) 厳格に材料を選定し、Pb、As、Snなどの低融点不純物や、S、Pの含有量を管理する。 非金属 基準を超えない不純物;

(2) 原材料の検査は生産前に実施し、不適格な原材料は生産に供してはならない;

(3) 高純度で不純物が少なく、化学組成が均一で、結晶粒が細かく、炭化物が小さく、等方性が良好で、疲労強度が高いエレクトロスラグ再溶解精錬鋼を選択し、ショットにより金型表面を強化する。 ピーニング 金型表面の疲労強度を向上させるために、金型表面はあらかじめ加圧され、使用時に発生する引張応力を相殺します;

(4) 金型表面の加工精度と仕上げを向上させる;

(5) 化学層と硬化層の構造と特性を改善し、マイクロコンピュータを使用して化学層の厚さ、濃度、硬化層の厚さを制御する。

この亀裂は使用中に発生することが多い。

金型は化学反応または電気化学反応プロセスによってクラックが発生し、表面から内部まで構造物の損傷や腐食を引き起こす。

これは応力腐食割れと呼ばれる。

ダイス鋼は熱処理後の組織が異なるため、耐食性が異なる。

最も腐食されにくい組織はオーステナイト(A)であり、最も腐食されやすい組織はトルースタイト(T)である。トルースタイトは順にフェライト(F)-マルテンサイト(M)-パーライト(P)-ソルバイト(S)となる。

したがって、T構造はダイス鋼の熱処理には適さない。

焼入れ鋼は焼戻しされているが、焼戻しが不十分なため、焼入れ時の内部応力が多少なりとも残っている。

金型が使用されると、外力の作用により新たな応力が発生する。

応力腐食割れは、金型に応力がかかると必ず発生する。

予防措置:

(1) 焼入れ後、ダイス鋼は、焼入れの内部応力を除去するために、適時、十分かつ繰り返し焼戻しされなければならない;

(2)一般にダイス鋼を焼入れ後、350~400℃で焼戻しすることは適さない。

この温度ではT組織が発生することが多いので、T組織が発生した金型は再加工し、防錆処理を施して耐食性を向上させる必要がある;

(3)熱間加工金型は使用前に低温で予熱し、冷間加工金型は使用後に低温で焼戻しして応力を除去することで、応力腐食割れの発生を防止・回避できるだけでなく、金型の耐用年数を大幅に向上させることができ、一石二鳥で技術的にも経済的にも大きなメリットを得ることができる。