CNCフライス盤に最適な切削工具をどのように選べばよいか、迷ったことはありませんか?この記事では、切削工具材料の本質的な特性と種類を掘り下げ、それぞれの選択が生産性、工具寿命、加工品質にどのような影響を与えるかを説明します。最後には、切削工具の材料が特定のニーズに適している主な要因を理解し、金属加工プロジェクトの効率と精度の両方を確保することができます。

金属の切削加工では、工具の切削部分が直接切削作業を担う。そのため、工具の切削部分の材料は通常、工具材料と呼ばれる。

工具材料の合理的な選択は、切削工程の重要な部分であり、切削生産性のレベル、工具消費量、加工コスト、加工精度や表面品質の大きさを大きく左右する。

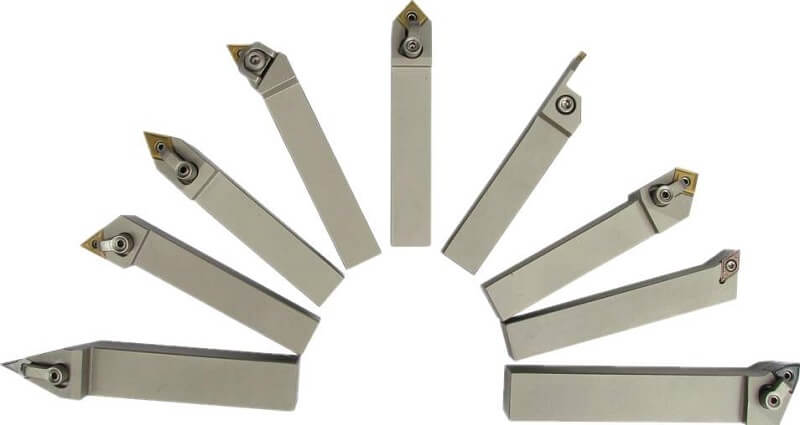

の開発 切削工具 材料もまた、ワークピースの材料開発によって促進され、影響を受ける。

今日は、切削工具の材料の基礎とその選び方についてお伝えします。

切削加工中、切削工具は高い切削圧力、激しい摩擦、大きな衝撃力などの過酷な条件にさらされる。これらの要因により、工具と被削材の界面で切削温度が上昇します。

高温、高圧、激しい摩擦を特徴とするこのような過酷な環境で使用される切削工具には、慎重に選択された材料が必要である。不適切な材料の使用は、工具の急速な摩耗、早期故障、致命的な破損につながる可能性があります。

したがって、切削工具の材料は、最適な性能と寿命を確保するために、特定の一連の特性を有していなければならない:

硬度は、工具材料が持つべき基本的な特性である。

被削材から切りくずを切り出すには、工具の硬度が被削材の硬度より高くなければならない。

金属材料の切削に使用される工具の刃先は、一般的に60HRC以上の硬度を持つ。

炭素工具鋼の場合、硬度は室温で62HRC以上でなければならない。

高速度鋼の硬度は63~70HRCで、超硬工具の硬度は89~93HRCである。

耐摩耗性とは、工具材料が摩耗に抵抗する能力のことである。

一般に、工具材料の硬度が高いほど、耐摩耗性は向上する。

耐摩耗性は、工具材料の金属組織中の硬質点(炭化物、窒化物など)の硬度、これらの点の数、粒径、分布の均一性、さらに工具材料の化学組成、強度、微細構造、摩擦帯の温度に依存する。

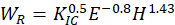

材料の品質を考慮し、摩擦ゾーンの温度と化学摩耗を考慮しない場合、材料の耐摩耗性WRを表すには次の方法を用いることができる:

どこでだ:

工具を大きな圧力下で使用し、切削加工中に通常発生する衝撃や振動に耐え、チッピングや破損を起こさないようにするには、工具材料に十分な強度と靭性が必要です。

一般に、工具材料の靭性が高ければ高いほど、より大きな切削力に耐えることができる。

耐熱性は、工具材料の切削性能を測定するために使用される主要な指標である。

通常、熱硬度とも呼ばれる高温下で高い硬度、耐摩耗性、強度、靭性を維持する工具の能力によって測定される。

工具材料の高温硬度が高いほど、耐熱性が向上する。高温での耐塑性変形性や耐摩耗性が高くなり、許容切削速度も高くなる。

高温硬度に加え、工具材料は高温での酸化に耐え、良好な抗結合・抗拡散機能を有する必要がある。

この特性は化学的安定性として知られている。

工具材料の熱伝導率が高ければ高いほど、切削熱が切削領域から伝導しやすくなる。これにより、工具材料の切削部分の温度が下がり、工具の摩耗が減少する。

切削工具は、断続的な使用や切削油剤の塗布時に大きな熱衝撃を受けることが多い。その結果、工具内部にクラックが発生し、破断の原因となることがある。

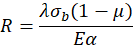

熱衝撃に対する工具材料の能力は、熱衝撃係数Rで表すことができる:

どこでだ:

工具材料の熱伝導率が高いほど、熱が伝わりやすくなる。これにより、工具表面の温度勾配が小さくなります。

熱膨張係数が小さければ、熱変形を抑えることができる。

弾性率が小さいと、熱膨張による交番応力の振幅を小さくすることができる。

耐熱衝撃性に優れた工具材料は、切削工程で切削液を使用することができる。

切削工具は切削性能が良いだけでなく、製造が容易でなければならない。

この要求により、工具材料は鍛造性能、熱処理性能、溶接性能、研削性能、高温塑性変形などの加工特性を向上させる必要がある。

経済性は、工具材料の本質的な指標のひとつである。

ツール素材の開発は、経済的・戦略的に重要な意味を持つ国の資源状況を考慮する必要がある。

工具の中には1個あたりの単価が高いものもあるが、耐用年数が長いため、部品1個あたりに配分されるコストは必ずしも高くない。したがって、工具を選択する際には経済効果を考慮する必要がある。

さらに、高度な加工システム(切削加工自動化システムやフレキシブル製造システムなど)では、工具の切削性能が安定し、信頼性が高く、予測可能で、高い信頼性を持つことが要求される。

表1は、さまざまな工具材料の物理的・機械的特性の一覧である。材料の物理的・機械的特性はそれぞれ異なり、その用途もまた異なる。

表1 各種工具材料の物理的および機械的特性

| 素材の種類 パフォーマンス | 高速度鋼 | 超硬合金 | TC(N)ベース炭化物基板 | セラミックス | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| Kシステム(WC-Co) | Pシステム (WC-TIC-TaC-Co) | Al2O3 | Al2O3 TiC | Si3N4 | |||||

| 密度(g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| 自給率 | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| 曲げ強さ/MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| 圧縮強度 /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| 破壊靭性 KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| 弾性率 /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| 熱伝導率 (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| 熱膨張係数/(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| 耐熱温度 | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| 素材タイプ | 相対密度 | 硬度 HRC (HV) | 曲げ強さ/GPa | 衝撃靭性/(MJ/m2) | 熱伝導率 / (W/m-K) | 熱抵抗 / °C | おおよその切削速度比 | |

| 工具鋼 | 炭素工具鋼 | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41.87 | 200~250 | 0. 32 ~ 0. 4 | |

| 合金工具鋼 | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41.87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| 高速度工具鋼 | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| 超硬合金 | タングステン・コバルトクラス | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| タングステン チタン コバルトクラス | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| 炭化タンタル、ニオブを含むクラス | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| 炭化チタン・ベースクラス | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| セラミック | アルミナ・セラミック | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| 混合アルミナ・カーバイド・セラミック | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| 超硬素材 | 立方晶窒化ホウ素 | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| 合成ダイヤモンド | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

一般的に使用される工具材料は4つのカテゴリーに分けられる:

炭素工具鋼や合金工具鋼は耐熱性が低いため、一部の手工具や切削速度の遅い工具にしか適していない。

セラミック、ダイヤモンド、立方晶窒化ホウ素は、限られた用途でしか使われていない。

現在、最も広く使用されている工具材料は、高速度鋼と超硬合金である。

高速度鋼(ハイス)は、タングステン(W)、モリブデン(Mo)、クロム(Cr)、バナジウム(V)などの合金元素を多く含む高合金工具鋼である。

1898年、アメリカの機械技師テイラーと冶金技師ホワイトによって発明された。

当時の組成は、C 0.67%、W 18.91%、Cr 5.47%、V 0.29%、Mn 0.11%で、残りは鉄であった。

切削温度は550~600℃に耐え、切削速度は25~30m/minで一般鋼の切削が可能。このため、合金工具鋼に比べて加工能率が215倍以上向上する。

高速度鋼は、より優れた総合性能と最も幅広い用途を持つ工具材料であり、熱安定性に優れている。500~600℃の高温でも切削が可能である。

炭素工具鋼や合金工具鋼に比べ、切削速度は1~3倍、工具耐久性は10~40倍以上向上する。その結果、非鉄金属から高温合金まで幅広い被削材を加工できる。

高速度鋼は強度と靭性が高く、ある程度の硬度と耐摩耗性を持つ。曲げ強度は一般超硬合金の2~3倍、セラミックスの5~6倍、硬度は63~70HRCである。

そのため、さまざまな切削工具に適しており、剛性の低い機械での加工にも使用できる。

さらに、高速度鋼工具の製造工程は比較的単純である。研ぐのも簡単で、刃先を鍛造することもできる。これは 複雑な形状.そのため、ドリル、タップ、成形工具、ブローチ、歯車工具などの複合工具の製造において、高速度鋼は不可欠な地位を占めている。

高速度鋼の性能は、超硬合金やセラミックスよりも安定しており、自動工作機械で使用する際の信頼性が高い。

以上のことから、様々な新しい工具材料が続々と登場しているにもかかわらず、現在の工具材料に占める高速度鋼の割合は依然として大きい。

しかし、ハイス工具の主要元素であるWやCoは、世界的な資源不足により枯渇が進んでおり、その含有量は40~60年分しかない。

工具材料に占めるハイス工具の割合は徐々に減少しており、年間1%から2%のペースで縮小している。

今後も高速度鋼の比率は下がり続けると予想される。

ハイス切削工具の開発方向 には次のような側面がある:

用途によって、高速度鋼は次のように分けられる:

さまざまな加工法による、 高速度鋼 に分けられる:

一般的に使用されている高速度鋼の機械的特性を表2に示す。

表2 一般的に使用される高速度鋼鋼種の物理的および機械的特性

| 種類 | グレード | 硬度(HRC) | 曲げ強さ σM/GPa | 衝撃靭性 αK/MJ・m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| YB12-77グレード | 米国AISIコード | 関連中国の工場コード | 室温 | 500 oC | 600 oC | ||||

| HHS一般 | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| 高性能鋼 | ハイバナジウム | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| コバルトか | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| 明礬 | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1.一般高速度鋼

一般的なハイスは最も広く使用されており、ハイス全体の約75%を占めている。

について 炭素含有量 一般高速度鋼の0.7%から0.9%である。

鋼の異なるタングステンの含有量によると、それはに分けることができます:

一般的な高速度鋼工具の切削速度は、通常あまり高くありません。一般的な鋼材を切削する場合、通常40~60m/min以下です。

(1) タングステン鋼

タングステン鋼の代表的な鋼種はW18鋼である。

W18鋼の利点は、焼入れ時の過熱傾向が低いことである。バナジウム含有量が少ないため、研削加工性が良い。炭化物含有量が高いため、塑性変形抵抗が大きい。

この鋼の欠点は、炭化物の分布が不均一であることが多く、強度と靭性が十分でないことである。熱可塑性が乏しいので、大断面の工具には向かない。

上記の欠点やその他の理由から、W18鋼は現在、国内では徐々に使用頻度が減り、海外ではほとんど使用されていない。

(2) タングステンモリブデン鋼

タングステン・モリブデン鋼は、タングステンの一部をモリブデンに置き換えたものである。

タングステン-モリブデン鋼のモリブデンが5%以下、タングステンが6%以下であり、[wW + (1.4~1.5)wMo] = 12%~13%を満たす場合、モリブデンは、その熱安定性を損なうことなく、鋼の強度と靭性を向上させることができます。

タングステン-モリブデン鋼の代表的な鋼はW6Mo5Cr4V2(M2と呼ばれる)である。

この鋼の利点は、炭化物の数と分布のむらを少なくすることである。

W18鋼に比べ、M2の曲げ強度は10%~15%増加し、靭性は40%以上増加した。

さらに、大断面工具も同じ強度と靭性を持ち、より大きな衝撃力でより大きなサイズを製造することができる。

特にタングステンモリブデン鋼の熱可塑性は良好で、研削加工性も優れているため、汎用高速度鋼として多くの国で使用されている。

タングステン-モリブデン鋼はW18鋼より熱安定性が若干低い。高速切削では、切削性能はW18鋼より若干劣るが、低速切削では両者に大きな差はない。

タングステン-モリブデン鋼の欠点は、熱処理の傾向である。 脱炭W18と比較すると、酸化しやすく、焼入れ温度範囲が狭く、高温切削性がやや劣る。

中国で生産されるもうひとつのタングステン・モリブデン系鋼はW9Mo3Cr4V1(略称W9)である。

曲げ強さ、衝撃靭性、熱安定性はいずれもM2より高い。熱可塑性、工具耐久性、研削加工性、熱処理時の脱炭傾向もM2より高い。

2. 高性能高速度鋼

高性能高速度鋼は新しい 鋼種 通常の高速度鋼に炭素やバナジウムを添加し、コバルトやアルミニウムなどと合金化したもの。高炭素高速度鋼、高バナジウム高速度鋼、コバルト高速度鋼、超硬高速度鋼などがある。

高性能高速度鋼は、その優れた耐熱性から高熱安定性高速度鋼とも呼ばれる。630~650℃の高温で60HRCの高硬度を維持できるため、オーステナイト系ステンレス鋼、高温合金などの難削材の加工に適しています、 チタン 合金、超高強度鋼。工具耐久性は通常の高速度鋼の1.5~3倍。

この種の鋼の欠点は、強度と靭性が通常の高速度鋼より低く、高バナジウム高速度鋼は研削加工性が悪いことである。この種の鋼種は、所定の切削条件で使用した場合にのみ良好な切削性能を発揮する。各種高性能高速度鋼は、その特性から一定の範囲内での使用に限られている。

代表的な鋼種は、高炭素高速度鋼9W6Mo5Cr4V2、高バナジウム高速度鋼W6Mo5Cr4V3、コバルト高速度鋼W6Mo5Cr4V2Co5、超硬高速度鋼W2Mo9Cr4VCo8、W6Mo5Cr4V2Alなど。

近年、高速度鋼の鋼種は急速に発展しており、特に切削効率を向上させるために開発された高性能高速度鋼が注目されている。

海外で使用される高性能高速度鋼の割合は、20%から30%を超えている。

従来のW18Cr4V高速度鋼は基本的に廃止され、コバルト含有高速度鋼と高バナジウム鋼に取って代わられた。

中国における高性能高速度鋼の使用量は、高速度鋼の使用量全体の3%から5%に過ぎない。

(1) W2Mo9Cr4VCo8(略してM42)

最も広く使用されているコバルト含有超硬高速度鋼のひとつで、優れた総合特性と67~70HRCの硬度を持つ。

600℃での高温硬度は55HRCで、より高速の切削が可能。

この鋼は一定の靭性を持ち、バナジウム含有量が低いため、研削加工性が良い。

コバルトの存在は、鋼の焼戻し硬度と熱伝導率を高め、摩擦係数を低下させる。

この鋼で作られた工具は、耐熱合金やステンレス鋼を加工する場合、W18やM2鋼で作られた工具に比べて耐久性が著しく向上する。加工材料の硬度が高いほど、その効果は大きくなります。

この鋼はコバルト含有量が多いため高価である。

(2) W6Mo5Cr4V2Al(略称:501)

中国が国情に基づいて開発した高性能高速度鋼で、アルミニウムを含有する超硬高速度鋼である。

アルミニウムは、鋼中のタングステン、モリブデン、その他の元素の溶解度を高め、結晶粒の成長を防ぐことができる。

そのため、アルミ高速度鋼は高温硬度、熱可塑性、靭性が高い。

アルミニウムは、切削温度の影響を受けて工具表面に酸化アルミニウム膜を形成し、摩擦を減らして切り屑と結合することができる。

アルミニウム高速度鋼は優れた切削性能を持つ。

この種の鋼の熱処理工程の要件はより厳しい。

3.粉末冶金高速度鋼

粉末冶金高速度鋼は、溶融した高速度鋼を高圧アルゴンまたは純窒素でアトマイズし、直接微細な高速度鋼粉末を得るものです。

その後、高温・高圧下で粉末を緻密な鋼片とし、最終的に鋼片を鍛造・圧延して高速度鋼や工具とする。

粉末冶金高速度鋼は、1960年代にスウェーデンが開発に成功したのが最初で、国産の粉末冶金高速度鋼は1970年代に初めて試みられた。

粉末冶金法で製造された高速度鋼には、次のような利点がある:

炭化物の偏析がなく、強度、靭性、耐摩耗性が向上している。 鋼の硬度硬度は69~70HRCに達する。

これにより、材料の等方性が確保され 内部応力 と熱処理中の変形。

研削加工性は良好で、研削効率は高速度鋼の溶解の2〜3倍である。

耐摩耗性が良く、20-30%によって耐摩耗性を高めることができる。

このタイプの鋼は、難削材の切削工具、大型工具(ホブやギヤシェーパーなど)、精密工具、研削量の多い複雑な工具の製造に適している。

工業生産の進歩に伴い、高速化が進んでいる。 鋼材切断 工具はもはや、効率的な加工、高品質な加工、さまざまな難削材に対する要求を満たしていない。

そのため、1920年代から1930年代にかけてタングステン-コバルト-チタン超硬合金が発明された。常温硬度は89~93HRAと高く、800~900℃以上の切削温度に耐え、切削速度は100m/分に達し、切削効率は高速度鋼の5~10倍である。超硬合金の生産は世界的に急成長し、主要な工具材料のひとつとなっている。

超硬合金製切削工具は、以下の主要製品である。 CNC工作機械.一部の国では、旋削工具の90%以上、フライスカッターの55%以上が超硬合金製であり、この傾向はますます強まっている。

1. 超硬合金の性能特性

超硬合金は、粉末冶金によって耐火性金属炭化物(TiC、WC、TaC、NbCなど)と金属バインダー(Co、Niなど)から作られる。

超硬工具の性能特性は以下の通りである:

(1) 高い硬度

超硬合金は炭化物の含有量が多く、融点が高いため、室温での硬度が高い。

一般的に使用されている超硬合金の硬度は89~93HRAで、高速度鋼よりもはるかに高い。540℃でも82~87HRAに達し、常温の高速度鋼の硬度(83~86HRA)に匹敵する。

超硬合金の硬度は、超硬合金の種類と量、粉末粒子の厚さ、結合剤の含有量によって決まる。超硬合金の硬度と融点が高いほど、超硬合金の熱硬度は高くなる。

結合剤の含有量が多いと硬度は低くなる。炭化物粉末が細かく、結合剤の含有量が一定であれば、硬度は高くなる。

(2) 曲げ強さと靭性

一般的に使用されている超硬合金の曲げ強度は0.9~1.5GPaで、高速度鋼の強度よりはるかに低い。曲げ強度は高速度鋼の1/3~1/2程度で、衝撃靭性も高速度鋼の1/30~1/8程度と劣る。

その結果、超硬工具は高速度鋼ほど大きな切削振動や衝撃荷重に耐えられない。結合剤の含有量が多いと、曲げ強度は高くなるが、硬度は低くなる。

(3) 熱伝導率

TiCの熱伝導率はWCの熱伝導率よりも低い。したがって、WC-TiC-Co合金の熱伝導率はWC-Co合金の熱伝導率よりも低く、TiC含有量の増加とともに低下する。

(4) 熱膨張係数

超硬合金の熱膨張係数は高速度鋼よりもはるかに小さい。WC-TiC-Co合金の線膨張係数は、WC-Co合金の線膨張係数よりも大きく、TiC含有量の増加とともに大きくなる。

(5) 冷間溶接 抵抗

寒さ 溶接温度 超硬合金と鋼の冷間溶接温度は、高速度鋼よりも高い。さらに、WC-TiC-Co合金と鋼の冷間溶接温度は、WC-Co合金のそれよりも高い。

2. 切削工具用超硬合金の分類と呼称規則

切削工具用の超硬合金材種は、表3に示すように6つのカテゴリーに分類される:P、M、K、N、S、Hの6種類に分類される。

各カテゴリーは、異なる使用条件を満たし、切削工具用超硬材料の異なる耐摩耗性と靭性に基づいて、さらにいくつかのグループに分けられる。これらのグループは、01、10、20のような2桁の数字で表されます。

必要に応じて、2つのグループ番号の間に05、15、25などで表される補助グループ番号を挿入することができる。

表 3 切削工具用超硬合金の種類

| 種類 | 使用分野 |

| P | 鉄鋼、鋳鋼、長尺可鍛鋳鉄などの長尺切断材の加工。 |

| M | ステンレス鋼、鋳鋼、マンガン鋼、可鍛鋳鉄加工用の一般合金、 合金鋼合金鋳鉄など |

| K | 鋳鉄、チルド鋳鉄、ショートカット可鍛鋳鉄などのショートカット材の加工、 ねずみ鋳鉄等々。 |

| N | 非鉄金属の加工 非金属材料アルミニウム、マグネシウム、プラスチック、木材など。 |

| S | 耐熱鋼、ニッケル、コバルト、チタンを含む合金など、耐熱性・高級合金の加工。 |

| H | 焼入れ鋼、チルド鋳鉄などの硬い切削材料の加工。 |

3. 超硬合金の各グレードの基本組成と機械的性能要件

表4は、切削工具用超硬合金の各グループの基本組成と機械的性能要件を示している(GB/T 18376.1-2008より抜粋)。

表 4 超硬合金の基本機械性能要件

| グループ | 主要部品 | 機械的特性 | |||

|---|---|---|---|---|---|

| 種類 | グループ番号 | ロックウェル硬度 HRA, ≧. | ビッカース硬度 HV, ≥ | 曲げ強さ/MPa Ru, ≥ | |

| P | 01 | TNCとWCをベースにCo(N+Mo、Ni+Co)をバインダーとした合金/コーティング合金 | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | WCをベースとし、Coをバインダーとし、少量のTiC(TaC、NbC)合金/コーティング合金を加える。 | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | WCをベースとし、Coをバインダーとするか、少量のTaC、NbC合金/コーティング合金を加える。 | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | WCをベースとし、Coを接合剤とするか、少量のTaC、NbC、CrC合金/コーティング合金を加える。 | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | WCをベースとし、Coをバインダーとするか、少量のTaC、NbC、TiC合金/コーティング合金を加える。 | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | WCをベースとし、Coをバインダーとするか、少量のTaC、NbC、TiC合金/コーティング合金を加える。 | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| 注: 1.ロックウェル硬度、ビッカース硬度から一つを選ぶ; 2.上記のデータは、非コーティング超硬合金の要件であ り、コーティングされた製品は、対応するビッカース硬 度によって30~50%低下する可能性がある。 | |||||

4.一般的に使用される超硬合金とその特性

ISOでは、切削用超硬合金を3つのカテゴリーに分類している:

関連記事 鉄と非鉄金属

(1) タングステンとコバルト(WC+Co)

合金コードはYGで、国家規格のKカテゴリーに相当する。この種の合金はWCとCoからなる。

中国で生産される一般的な銘柄は、YG3X、YG6X、YG6、YG8など。数字はCoの割合を示し、Xは細粒を示す。

YG超硬合金には、粗粒、中粒、細粒がある。一般に超硬合金(YG6、YG8など)は中粒である。

細粒超硬合金(YG3X、YG6Xなど)は、コバルト含有量が同じ場合、中粒よりも硬度と耐摩耗性が高いが、曲げ強さと靭性は低い。

微粒超硬合金は、特殊な硬質鋳鉄、オーステナイト系ステンレス鋼、耐熱合金、チタン合金、硬質青銅、硬質耐摩耗絶縁材料などの加工に適しています。

超微粒子超硬合金のWC粒子は0.2~1μmで、そのほとんどが0.5μm以下である。硬質相と結合相が高度に分散しているため、結合面積が増大する。コバルト含有量を適切に増やすと、高硬度でも高い曲げ強度が得られる。

コバルト含有量が多いほど靭性が高く、粗加工に適する。コバルト含有量が低いと仕上げ加工に適する。この種の合金は、靭性、研削性、熱伝導性に優れ、チッピングチップを生成し、刃先付近に衝撃的な切削力が作用する脆性材料の加工に適している。

主に鋳鉄や青銅などの脆性材料の加工に用いられるが、鋼材の加工には適さない。640℃では激しい溶着が発生し、工具が摩耗し耐久性が低下する。

(2) タングステン・チタン・コバルト(WC+TiC+Co)

合金コードはYTで、国家規格のPカテゴリーに相当する。この種の合金の硬質相には、WCのほか、5%-30% TiCも含まれる。

一般的に使用される鋼種はYT5、YT14、YT15、YT30で、TiC含有量は5%、14%、15%、30%、対応するコバルト含有量は10%、8%、6%、4%である。

このタイプの合金は硬度と耐熱性が高い。硬度は89.5~92.5HRA、曲げ強度は0.9~1.4GPaである。

主に帯状の切り屑を持つ鋼部品のようなプラスチック材料の加工に使用される。合金中のTiC含有量が多いと、耐摩耗性や耐熱性は向上するが、強度が低下する。そのため、一般的に粗加工ではTiC含有量の少ない鋼種が、仕上げ加工ではTiC含有量の多い鋼種が選ばれる。

主に鋼や非鉄金属の加工に使用される。合金中のチタン成分と加工材料中のチタン元素との親和性が深刻な固着現象を引き起こし、工具の摩耗を早めるため、一般的にTi含有材料の加工には使用されません。

(3) タングステン、チタン、タンタル(ニオブ)、コバルト[WC+TiC+TaC(Nb)+Co]

合金コードはYWで、国家標準のMクラスに相当する。上記超硬合金組成に一定量のTaC(Nb)を添加することにより達成される。

一般的に使用される鋼種はYW1とYW2である。YT超硬合金の成分に一定量のTaC(Nb)を加えると、曲げ強度を向上させることができる、 疲労強度高温硬度と強度を高め、耐酸化性と耐摩耗性を向上させる。

この種の超硬合金は、チルド鋳鉄、非鉄金属、合金の中仕上げ加工に適しているだけでなく、高マンガン鋼、焼入れ鋼、合金鋼、耐熱合金鋼の中仕上げ加工や仕上げ加工にも適している。一般超硬合金として知られている。

この合金のコバルト含有量を適切に増やせば、強度を非常に高くすることができる。この合金は 機械振動 や周期的な温度変化による熱衝撃に対応し、断続的な切断にも使用できる。

上記3種類の超硬合金の主成分はWCであり、これらを総称してWC基超硬合金と呼ぶことができる。

(4) TiC (N) ベース (WC+TiC+Ni+Mo)

合金コードはYNで、TiCを主成分とするTiC-Ni-Mo合金である(一部は他の炭化物や窒化物が添加されている)。この種の合金の硬度は90~94HRAと非常に高く、セラミックスのレベルに達する。

高い耐摩耗性と耐クレーター摩耗性、高い耐熱性と耐酸化性、良好な化学的安定性、加工材料との低親和性、低摩擦係数、強力な抗接着能力を有する。

そのため、工具耐久性はWC系超硬合金の数倍向上する。TiC(N)系超硬合金は、一般に仕上げおよび中仕上げに使用される。

特に大型・長尺部品や加工精度の高い部品に適しているが、粗加工や衝撃荷重を伴う低速切削には適さない。

5. 新しい超硬合金

(1) 細粒および超細粒超硬合金

通常の超硬合金のWCの粒径は数ミクロンであり、細粒合金の平均粒径は約1.5μmである。

超微粒子合金の粒径は0.2~1μmで、そのほとんどは0.5μm以下である。

微粒合金では、硬質相と結合相が高度に分散しているため、結合面積が増加し、結合強度が向上する。そのため、同組成の合金よりも硬度と強度が高い。

硬度は1.5~2HRA上昇し、曲げ強度は0.6~0.8GPa上昇した。さらに、高温硬さも向上し、低・中速切削時に発生する刃先のチッピング現象を抑えることができる。

超微粒子合金の製造工程では、微細なWC粉末を使用することに加え、粒成長を抑制するために微量抑制剤を添加する必要がある。高度な焼結プロセスのコストは高くなる。

超微粒子超硬合金はYG合金に多く使用されている。硬度や耐摩耗性が大幅に向上し、曲げ強度や衝撃靭性も高速度鋼に迫るほど向上している。

小型のフライスカッターやドリルなどに適しており、高硬度材や難加工材の加工にも使用できる。

(2) コーティング超硬合金

コーティング超硬工具は、超硬工具材料の応用におけるもう一つの大きな発展である。コーティングによって強靭な材料と耐摩耗性材料を有機的に組み合わせ、超硬刃物の総合的な機械的特性を変化させ、耐用年数を2~5倍に延ばす。

その発展は極めて急速である。一部の先進国では、超硬工具材料の総使用量の半分以上を超硬工具が占めている。

中国は現在、この種の切削工具を積極的に開発しており、CN15、1N25、CN35、CN16、CN26などのコーティング超硬ブレードが生産に使用されている。

(3) 高速度鋼ベースの超硬合金

硬質相としてTiCまたはWC(30%~40%)、結合相として高速度鋼(70%~60%)を使用し、粉末冶金法により製造される。その性能は高速度鋼と超硬合金の中間です。鍛造、切削、熱処理、溶接が可能です。常温での硬度は70~75HRCで、耐摩耗性は高速度鋼の6~7倍。ドリル、フライスカッター、ブローチ、ホブなどの複合工具の製造や、ステンレス鋼、耐熱鋼、非鉄金属の加工に使用できる。

高速度鋼ベースの超硬合金は熱伝導率が悪く、過熱しやすく、超硬合金よりも高温性能が悪い。切削時に十分な冷却が必要で、高速切削には適さない。

(1)一般的な被削材を加工する場合は、一般的な高速度鋼や超硬合金を使用する。難削材を加工する場合は、高性能材種や新材種を選択することができる。CBNやPCDインサートは、高硬度材を加工する場合や、精密加工において従来の工具材料では加工精度の要求を満たせない場合にのみ検討する必要がある。

(2) どのような切削工具材料であっても、その強度、組成、硬度、耐摩耗性を十分に考慮することは困難である。工具材料の材種を選択する際には、被削材の被削性と加工条件を考慮する必要がある。通常、最初に耐摩耗性が考慮され、チッピングの問題は、できるだけ合理的な工具の幾何学的パラメータで解決されるべきである。工具材料が脆すぎてチッピングが発生する場合のみ、耐摩耗性の要件を下げ、より優れた強度と靭性を持つ材種を選択する必要がある。

通常の場合、低速で切削すると切削が安定せず、チッピングが発生しやすい。強度と靭性に優れた工具材種を選択することが望ましい。高速切削では、切削温度が工具材料の摩耗に最も大きな影響を与える。研削性の良い耐久消費財の工具材料グレードを選択することを推奨する。