金属部品が思うように滑らかにならないことを不思議に思ったことはありませんか?バリは小さな金属片で、それが原因かもしれません。この記事では、バリの正体や種類、さまざまなバリ取り方法についてご紹介します。経験豊富な機械エンジニアとして、金属加工の精度を高める方法についての洞察をお伝えします。製品の品質と性能を高めるための効果的なテクニックを学びましょう!

バリについては、まずバリとは何かを定義することから始めよう。

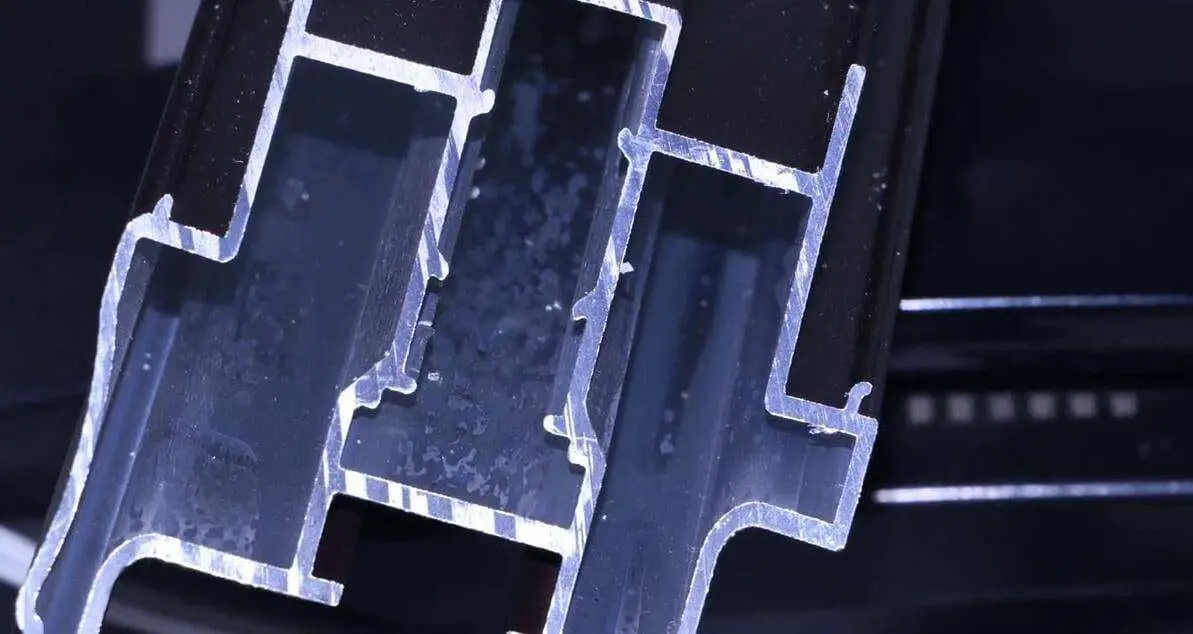

バリとは、ワークピースの機械加工された表面に形成される小さな金属粒子である。この微細な粒子は、金属の鋳造、研削、切削、フライス削り、その他の類似のプロセスの結果として生じる。

バリの形成は、使用される製造工程によって異なる。これらの工程に基づき、バリは一般的に次のように分類される:

通常、バリの大きさは、金型の継ぎ目やゲートの付け根に生じる余分な材料で、ミリメートル単位で測定される。

金型の接合部では、金型の塑性変形によってバリが発生する。 鍛造材料.

電気溶接 およびガス溶接バリ:

について 電気溶接 バリとは、部品の表面からはみ出した余分な充填材のこと。

ガス溶接のバリとは、溶接中に切り口からはみ出したスラグのことである。 ガス切断工程.

スタンピング中、ダイ上のパンチと被スタンピング材の間には隙間が存在する。 下型その結果、金型の摩耗によるバリが発生する。

プレスバリの形状は、板材の材質、板厚、上型と下型の隙間、プレス部品の形状などの要因によって変化する。

旋盤加工、フライス加工、プレーニング、研削、 ボーリングまた、リーマ加工やその他の加工方法によってもバリが発生することがある。

このような様々な加工方法によって生じるバリの形状は様々であり、使用する工具の種類やプロセスのパラメータによって影響を受ける。

鋳バリ同様、プラスチック金型の接合部に発生するバリ。

バリの発生は、金型とダイの接合部の隙間が原因である。

現在、金型とダイのアライメントが不完全なため、バリを完全に除去することは困難である。

しかし、より硬く、より強く、より耐久性を増した金属材料の進歩に伴い、機械製品には複雑な一体部品が増え、バリ取りはますます難しくなっている。

技術が進歩し、製品の性能が向上するにつれて、より高品質な製品が求められるようになり、ワークピースのバリ取りの重要性がますます高まっています。

バリの存在は、製品の外観を損なうだけでなく、金属加工品の品質基準を著しく低下させ、組み立て、性能、寿命に影響を与える。

バリの発生を抑えるには、高品質のものを選ぶことが重要である。 切削工具 例えば、滑らかな仕上げのフライスカッターなどである。

適切な道具があってもね、 バリ取り が必要な場合もある。

この二次バリ取り工程は、完成部品のコストの30%を占めることもあり、自動化が難しいため、バリの発生は根強い問題となっている。

手作業によるバリ取り技術では、現代のバリ取りの要求を満たすには不十分であるため、新しい自動バリ取り技術とプロセスの開発が進められている。

次に、以下のバリ取り方法について説明する:

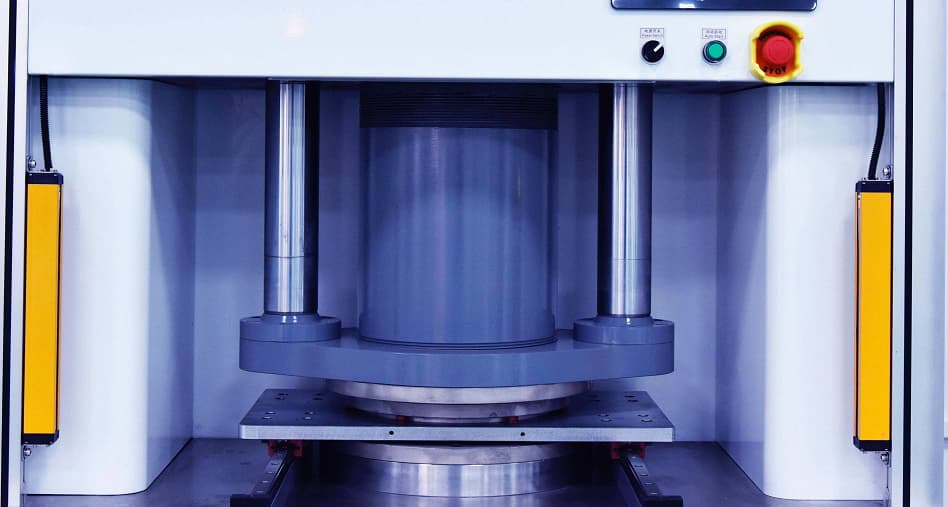

バリ取り工程は、パンチプレスと組み合わせて金型を使用することで達成される。

ブランキング金型のバリ取りは、粗い金型と ファインブランキング 金型製造コストが高くなり、成形金型の作成が必要になる場合もある。さらに、金型は頻繁に交換する必要があるかもしれない。

この方法は、パーティング面が素直な製品に適しており、手作業によるバリ取りよりも効率的で効果的である。

研磨バリ取りは、振動、サンドブラスト、ローラーなどの技術を伴うバリ取り方法として広く使われている。

しかし、研削バリ取りの問題点は、必ずしも完全に平滑な表面が得られるとは限らないことである。そのため、さらに手作業が必要になったり、追加のバリ取り方法を使用しなければならなくなったりする。

この方法は、大量生産される小型製品に最適である。

高温バリ取りは、熱バリ取りや熱爆発バリ取りとも呼ばれ、装置の炉に天然ガスを導入し、特定の媒体と条件下で瞬時に爆発させるプロセスです。この爆発によってエネルギーを発生させ、バリを溶解して除去します。

この方法には、通常100万元以上する高価な装置が必要で、高い技術的要件で運用される。

しかし、この方法のバリ取り効率は低く、錆や変形などの副作用を引き起こす可能性がある。

熱爆発バリ取りは、主に自動車や航空宇宙産業などの高精度部品に使用されます。

凍結バリ取りは、温度を急速に下げてバリを素早くもろくし、その後、投射材を噴射してバリを除去するプロセスである。

この方法は、バリの壁が薄い製品や小さなワークピースに最適です。

しかし、設備一式のコストは決して安くはなく、通常、20~30万元に及ぶ。

化学バリ取りは、電気化学反応の原理を利用して金属部品のバリを選択的に除去する自動プロセスです。特に、ポンプボディやバルブボディなどの微細なバリなど、除去が困難な内部バリの除去に有効です。

彫刻機を使用してワークピースのバリを除去するためのこの一連の装置のコストは、通常、わずか数万元であり、単純な空間構造と規則的な位置のバリを除去するための手頃なオプションとなっている。

電気分解を利用して金属部品のバリを除去する技術:

カソードツールは通常真鍮製で、金属片のバーリング部に一定の間隔をあけて近づける。

加工時、正極工具は直流電源のマイナス端子に接続され、金属片はプラス端子に接続される。

その後、低圧電解液を金属片と陰極の間に流す。

直流電源が起動すると、バリは陽極によって溶解され、電解液に運ばれて除去される。

利点がある:

隠蔽部品、十字穴、複雑な形状の部品のバリを高い効率で除去するために使用されます。

通常、この処理には数秒から数十秒しかかからない。

ギア、コネクティングロッド、バルブボディ、クランクシャフトのオイル通路のバリ取りや、鋭い角の丸みに最適です。

デメリット

部品のバリ周辺も電解の影響を受け、表面の本来の輝きが失われ、寸法精度に影響を及ぼす可能性がある。

また、電解液には腐食作用があるため、バリ取り後の洗浄と防錆が必要である。

また、超音波の伝達は瞬間的な高圧を発生させることができ、これを利用して部品のバリを除去することもできる。この方法は高い精度を誇り、主に顕微鏡でしか見えない小さなバリを除去するために採用されています。

水の瞬間的な衝撃を利用して、加工中に発生するバリやバリを除去し、洗浄の目的も果たす。

ワーク移動型とノズル移動型に分類される。

ワーク移動タイプ

このツールはコスト効率が高く、単純なバルブボディのバリ取りや洗浄に適している。しかし、ノズルとバルブボディの相性が最適ではなく、バルブボディの十字穴や斜め穴に対して効果的なバリ取りができない場合があるという欠点がある。

ノズル可動式

CNC制御により、ノズルとバルブ本体のバリ発生部との距離を効果的に調整することができ、バルブ本体内部の十字穴、斜め穴、盲穴のバリに対応することができる。しかし、この設備はコストがかかる。

利点がある:

除去効果が高く、スピードが速い。

デメリット

基本的な設備では不十分であり、高級な設備は手頃な値段ではない。

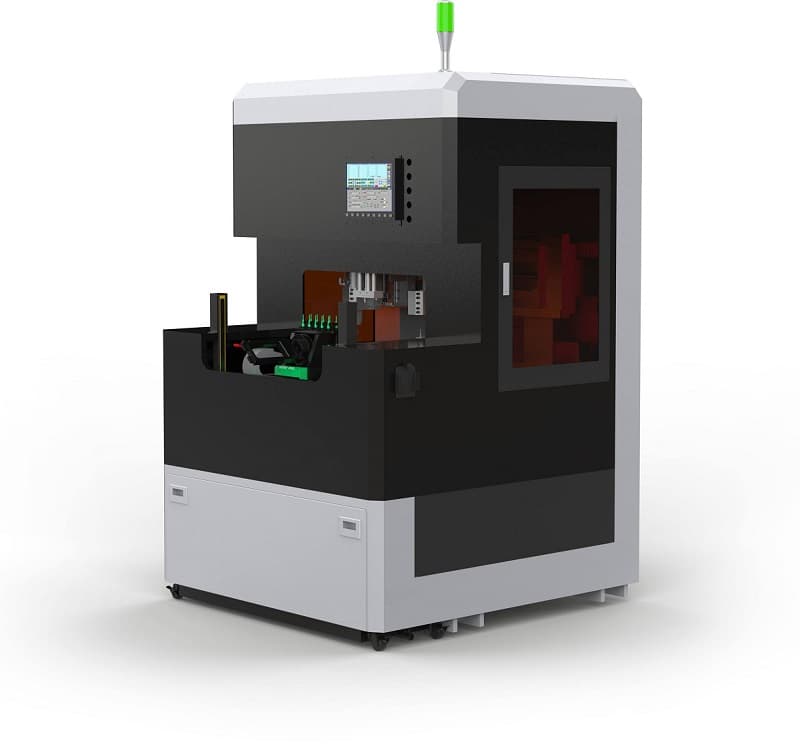

メカトロニクス機器には、機械や精密機械、マイクロエレクトロニクス、コンピューター、自動制御・駆動システム、センサー、情報処理、人工知能など、さまざまな分野の最新の進歩が組み込まれている。

メカトロニクス・デバイスの一般的な構成部品には、アルミニウム製ハブ、アルミニウム製部品、アルミニウム製部品、アルミニウム製部品、アルミニウム製部品、アルミニウム製部品、アルミニウム製部品などがある。 周波数変換器 ハウジング、シンクロナイザーハウジング、シンクロナイザーギヤハブ、ベアリングカバー、シリンダーブロック、バルブボディ、バルブカバー、アウトプットシャフト、エンジンギヤ。

利点がある:

デメリット

ユニークな磁場分布が強力で安定した磁気誘導効果を生み出し、効率的なバリ取りのために、磁性鋼針と工作物をあらゆる方向と複数の角度で完全に研磨することができる。

利点がある:

この方法は次のような場合に有効である。 複雑な形状複数の穴が開いている部品の隙間、内ねじ、外ねじなど。

デメリット

磁気を帯びた製品の磁気に悪影響を与える可能性があるため、使用には注意が必要である。

手作業によるバリ取りは現在、多くの小規模メーカーで利用されている。

ほとんどのバリは小さく、バリがない限り除去率は特に高くない。

手作業によるバリ取りに使われる道具には、以前はヤスリ、スクレーパー、サンドペーパーなどがあったが、現在ではエッジトリマーが主に使われている。

利点がある:

デメリット

このタイプのバリ取りは、使用する工具が異なるだけで、手作業によるバリ取りと大きな違いはない。

手作業によるバリ取りでは、冷間工具を使用する。このような工具の例としては、研削盤や電動ドリルがあり、フライスカッターやドリルビット、研削ヘッドなどを使ってバリ取りや面取りを行うことができる。

ほとんどのワークピースのバリ取りを完了するために、さまざまなツールを使用できます。

利点がある: 高い柔軟性を備え、ほとんどのワーク環境の研削に対応できる。

デメリット スピードが遅く、ワークピースにダメージを与えやすい。

設計プロセスにおけるバリの発生を防ぐための6つのステップを紹介しよう:

(1) 適切な処理方法を採用する:

で 金属切断加工方法によってバリの大きさや形状は異なります。設計プロセスでは、できるだけ小さなバリを生成する方法を選択するのが最善です。例えば、平らな面を加工する場合、ダウンミル加工よりもアップミル加工の方が効果的です。

(2) 処理順序を合理的に配置すること:

部品の加工順序を決めるときは、バリの大きい工程を最初に、バリの小さい工程を最後に配置し、前の工程で発生したバリを次の工程で取り除くようにする。例えば シャフト加工 キー溝がある部品では、旋削してからフライス加工するという一般的な加工順序を、フライス加工してから旋削加工するという順序に変更する方が合理的である。

(3)賢く方向を選ぶ:

バリのコーナー効果に基づき、金属切断の際、バリの発生を抑えるために、出口はコーナー角度の大きい部分に配置する必要がある。同時に、バリを除去するコストを削減するために、バリを除去しやすい場所に刃先を配置することも重要である。

(4) 切削パラメータを適切に選択する:

部品の切削加工では、大きな切りくずが出る方法を使うと大きなバリが発生する。これは、大きな切りくずを出すと、切削抵抗、切削熱、工具の摩耗、耐久性の低下、被削材の塑性変形が大きくなり、バリが大きくなるからです。従って、一般的に部品加工を行う場合、特に精密加工においては、切削深さや切削量を小さくすることでバリの発生を抑えるのがベストである。

(5) 熱処理工程を合理的に配置すること:

熱処理工程は、加工材料の硬度や伸びなどの物理的・機械的特性を変化させ、加工中に発生するバリを低減させるために、加工工程のさまざまな段階で配置する必要があります。例えば、部品のバッチ生産では、熱処理後に成形用砥石を使用してシャフト部品のスナップリング溝を一度に研削すると、旋削後に再加熱処理する工程よりも多くのバリが発生する。

(6) 加工には付属品を使用する:

部品の切削工程では、補助サポート、マンドレル、低融点合金フィラーなど、さまざまな付属品を部品の刃先に使用することができる。これらは、加工部品の刃先の剛性を高め、切削変形を減らし、刃先でのバリの発生を抑えるために使用される。加工工程でバリが発生することは避けられないが、過剰な手作業を避けるためには、工程からバリの問題を解決するのが最善である。