ペースの速い今日の製造業では、効率的なバリ取りが重要です。数多くの方法がある中で、適切な方法を選択するのは大変なことです。このブログでは、手作業によるヤスリがけから高度な超音波・磁気プロセスまで、さまざまなバリ取り技術をご紹介します。各手法の利点と限界を知ることで、特定の用途に最適なソリューションを選択できるようになります。バリのない滑らかな表面を実現する秘訣を探ってみましょう!

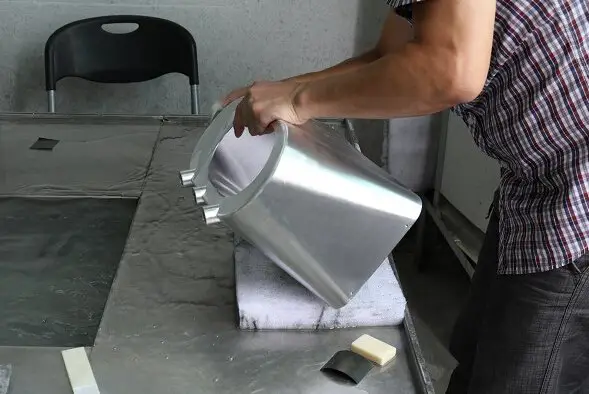

手作業によるバリ取りは、ヤスリ、サンドペーパー、研磨工具などの工具を使用してバリを除去する。この方法は簡単で、作業者に高度な技術を要求しないため、バリが小さく、構造が単純な製品に適している。そのため、多くの企業でバリ取りに採用されている。

手動バリ取りで使用されるファイルには、主に2つのタイプがある:

金属部品から不要なバリや鋭利なエッジを除去するプロセスであるバリ取りは、パンチングマシンのパンチ金型を使って効果的に行うことができます。この方法では、パンチ金型の精度と効率を活用して、高品質のバリ取り結果を得ることができます。

バリ取り用のパンチング金型のセットアップには、通常、ラフ・ブランキング金型とファイン・ブランキング金型の両方が使用されます。これらの金型は連動して、まずバリの大部分を除去し(ラフブランキング)、次にエッジを所望の滑らかさに仕上げます(ファインブランキング)。場合によっては、部品の最終寸法が正確で一貫していることを確認するために、サイジング金型を使用することもあります。

このバリ取り方法は、パーティング面が単純なアルミニウム合金ダイカストに特に適しています。パンチングダイで達成される効率とバリ取り効果は、手作業による方法よりも優れているため、高い精度と一貫性が求められる部品に最適です。

研削によるバリ取りは、金属部品、特にアルミニウム合金ダイカストのバリを除去するために使用される一般的な方法です。この工程では、機械加工や鋳造の後に部品に残る不要なエッジや突起を、研磨材を使用して平滑にし、除去します。研磨工程は、振動、サンドブラスト、ローラー法など、さまざまな手法で行うことができます。

凍結によるバリ取りは、極低温バリ取りとも呼ばれ、極低温を利用してワークピースのバリを除去する特殊なプロセスです。この方法には、以下のステップが含まれます:

極低温バリ取りに必要な装置のコストは相当なものになる。このような装置の価格帯は、通常30,000~40,000米ドルです。この投資には、極低温システム、ペレット ブラスト装置、極低温材料の取り扱いに必要な安全対策が含まれます。

極低温バリ取りは特に以下の用途に適しています:

このプロセスは自己完結型であり、極低温装置とペレットブラスト装置以外の外部システムに依存しないため、この方法では追加の外部システム分析は必要ありません。

爆発バリ取りとしても知られる熱バリ取りは、精密部品のバリを除去するために使用される特殊な方法です。この技術では、可燃性の混合ガスを炉に導入し、点火して制御された爆発を起こします。爆発によって発生する高熱が効果的にバリを焼き払い、部品をきれいな仕上げにします。

この方法は、自動車や航空宇宙分野など、高い精度が要求される産業で主に使用されている。これらの産業では、最適な性能と安全性を確保するために細心の仕上げを必要とする複雑な部品を扱うことが多い。

バリ取りは、製造業、特に金属部品の製造において重要なプロセスです。バリが発生すると、不要なエッジの盛り上がりや小さな破片が、最終製品の機能や安全性に影響を及ぼします。バリ取りの効果的な方法のひとつに、彫刻機を使用する方法があります。

バリ取りに彫刻機を使用することは、費用対効果の高いソリューションである。このような機械の初期投資は、機械の能力や機能にもよりますが、通常数千ドルから数万ドルです。この投資は、バリを除去する機械の効率と精度によって正当化され、手作業の削減と製品品質の向上につながります。

この方法は、単純な空間構造と規則的なバリ除去位置を持つ製品のバリ除去に特に適しています。彫刻機は特定の経路をたどるようにプログラムすることができ、バリが予測可能な領域に一貫して配置されている部品に最適です。

彫刻機は特定の用途には非常に効果的ですが、複雑な形状やバリの位置が不規則な部品には適さない場合があります。そのような場合は、手作業によるバリ取りや専用のバリ取り工具を使用するなどの別のバリ取り方法が適している場合があります。

電気化学バリ取り(ECD)としても知られる化学バリ取りは、電気化学反応の原理を利用して、金属部品のバリを選択的かつ自動的に除去するプロセスです。この方法は、機械的な手段ではアクセスや除去が困難な内部バリの処理に特に効果的です。

化学バリ取りでは、ワークピースを電解液に浸し、電流を流す。金属の最も露出し、最も支持されていない部分であるバリは、電気化学反応により優先的に溶解する。このプロセスは高度に制御され、自動化が可能であるため、高精度のアプリケーションに適している。

化学バリ取りは、従来のバリ取り方法では困難な、複雑な内部形状を持つ部品に特に有効です。一般的に次のような用途に使用されます:

この方法は、アクセスが困難な内部バリや、厚さが7本(約0.178mm)以下の小さなバリの除去に適しています。特に以下のような部品に効果的です:

電解バリ取りとは、電気分解によって金属部品のバリを除去する方法です。被加工物の隠れた部分や複雑な形状のバリの除去に特に有効で、通常数秒から数十秒と生産効率が高いことで知られています。

電解バリ取りでは、被加工物を電解液に浸し、電流を流します。最も突出した部分であるバリは、その部分の電流密度が高いため、優先的に溶解される。その結果、ワークピースの他の部分から材料を大きく失うことなく、バリを除去することができる。

電解バリ取りは、以下のような幅広い用途に適しています:

高圧ウォータージェットバリ取りは、高圧水の瞬間的な衝撃を利用して、ワークピースのバリや飛散エッジを除去する方法です。この技法は特に洗浄に効果的で、最終製品に不要な材料や欠陥がないことを保証します。

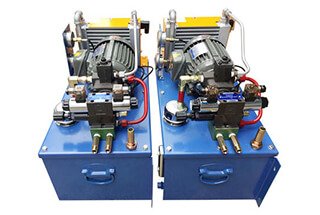

高圧ウォータージェット・バリ取りに使用される装置は非常に高度であり、その結果、かなり高価である。そのコストから、この方法は主に、自動車部門やエンジニアリング機械の油圧制御システムなど、精度と清浄度が最優先される産業で採用されている。

高圧ウォータージェットによるバリ取りは、主に次のような用途に使用される:

超音波バリ取りは、特に従来の振動研削では困難であった穴など、手の届きにくい複雑な部分のバリを除去するのに非常に効果的な方法です。この技術は、高周波の超音波振動を利用してバリ取りプロセスを強化し、精度と効率を保証します。

アブレイシブ・フロー加工(AFM)プロセスは、対向する2つの研磨シリンダーを通して研磨材を押し出す補完的な技術である。この作用により、砥粒はワークピースと固定具によって形成された溝内を往復し、表面を効果的に研磨して滑らかにします。

AFMの研削効果は、砥粒が制限された領域に入り込み、そこを流れることで生じます。このプロセスは高度に制御されており、目的の表面仕上げを達成するために微調整が可能です。

AFMの主な利点のひとつは、押出圧力を7~200 bar(100~3000 psi)の広い範囲で調整できることです。この柔軟性により、様々なストローク長やサイクル時間に合わせてプロセスを調整することができ、幅広い用途に適しています。

AFMは、0.35mmの微小バリの処理に特に効果的です。その流体特性により、二次的なバリを発生させることなく、複雑でアクセスしにくい位置のバリにも到達し、除去することができます。このため、航空宇宙、自動車、医療機器などの産業における精密部品に最適です。

砥粒流動バリ取りは、ワークピースの複雑で届きにくい領域、特に穴や内部通路など、振動研削のような従来の方法では不十分な領域からバリを除去するために設計された特殊なプロセスです。

典型的なアブレイシブフロー加工(AFM)プロセスは、しばしばツーウェイフローと呼ばれ、半固体の研磨媒体をワークピースに押し込んで加工します。この媒体は、垂直に対向する2つの研磨シリンダーの間を往復します。ワークピースと固定具が溝を作り、その中を研磨材が強制的に流れます。

砥粒がワークピース内の制限された領域に入り込み、流れることで、砥粒は研削効果を発揮します。この作用により、バリが効果的に除去され、表面の凹凸が滑らかになります。この工程で適用される押し出し圧力は、7~200bar(100~3000psi)の範囲で綿密に制御されます。この幅広い圧力設定により、さまざまなストローク長やサイクル時間に合わせてプロセスを調整し、さまざまなワーク要件に対応することができます。

研磨フローバリ取りは、以下のような精密で徹底したバリ取りが必要な部品に最適です:

磁気砥粒加工(MAM)は、強力な磁場を利用して磁気砥粒を操作する高度な仕上げ加工です。これらの粒子は磁力線に沿って整列し、被加工物の表面に圧力をかける「研磨ブラシ」を作り出します。この技術は、複雑な形状や手の届きにくい部分のバリ取りや研磨に特に効果的です。

磁気砥粒加工プロセスの効果と効率には、いくつかの要因が影響する:

ロボットによるバリ取りの原理は、基本的に手作業によるバリ取りと似ていますが、主な違いは、作業を行うためにロボットを使用することです。この自動化は、高度なプログラミングと力制御技術を活用して、正確で一貫性のある結果を実現します。

ロボットによるバリ取りには、手作業によるバリ取りに比べていくつかの大きな利点があります:

ロボットバリ取りにおけるプログラミング技術と力制御の統合は、柔軟な研磨を可能にします。この柔軟性により、ロボットは圧力と速度を動的に調整することができ、さまざまな作業や材料において最適なパフォーマンスを保証します。

フライス加工部品のバリ取りは、位置やサイズの異なる複数のバリの形成により、特に複雑でコストがかかる場合があります。このような状況では、バリのサイズと影響を最小限に抑えるために、正しいプロセスパラメータを選択することが極めて重要です。適切なパラメータ選択により、部品の完全性を維持しながら効率的にバリを除去することができます。

金属バリとは、機械加工、スタンピング、鋳造などの様々な製造工程の後、金属ワークピースのエッジや表面に残る小さくて不要な材料の突起のことです。これらの微細な欠陥は、完成部品の品質、機能性、安全性に大きな影響を与えます。

バリの形成は金属加工における一般的な問題であり、切断や剪断作業中の材料の塑性変形によって発生する。バリの大きさや形状は様々で、ほとんど目に見えない突起から、より大きなものまであります。

金属部品にバリがあると、いくつかの問題が発生する:

このような問題に対処するために、しばしばバリ取りと呼ばれる二次加工が必要となる。バリ取りは、余分な材料を取り除き、滑らかなエッジと表面を実現する作業である。この工程は、手作業、機械的工程、専用のバリ取り機など、さまざまな方法で行うことができます。

精密部品のバリ取りとエッジ仕上げは、生産コスト全体のかなりの部分を占める可能性があり、完成部品のコストの30%に達することもあることは注目に値する。さらに、これらの二次仕上げ作業は、効率的に自動化することが困難な場合があり、バリ管理を金属加工における永続的な課題にしています。

バリの影響を最小限に抑えるために、メーカーはしばしば次のような戦略を採用する:

バリの形成に積極的に対処し、効果的なバリ取り技術を採用することで、製造業者はさまざまな用途で高品質で安全、かつ機能的な金属部品を確保することができます。

金属を扱う場合、さまざまな種類の金属バリに遭遇することは一般的な課題です。これらの種類を理解することは、バリ取り工程で効果的に対処するために非常に重要です。このセクションでは、私がよく遭遇する金属バリについて説明します。

私が最初に出会ったバリの種類は ポアソンバリ.これは、切削中に金属が隣接する表面のエッジの上に折りたたまれ、盛り上がって粗いエッジができることで発生する。このタイプのバリは通常薄く、バリ取り工具で簡単に取り除くことができる。ポアソン」とはポアソン効果のことで、材料は加えられた力に対して垂直に変形する。

もうひとつのバリは 巻きバリ.切削加工中に金属が押しのけられ、エッジが丸くなることで発生します。ロールオーバーバリは、その形状のため、ポアソンバリよりも除去が難しい場合がありますが、正しい工具と技術で可能です。このタイプのバリは、一般的に切削工具が材料から外れる機械加工で見られます。

について 涙バリ は、私が定期的に遭遇するもうひとつのバリである。これは切削加工中に金属が裂けて、ギザギザの不規則なエッジになることが原因です。ティアバリを除去するには、より強力なバリ取り工具を使う必要がある。ティアバリは、材料が脆い場合や切削条件が最適でない場合によく発生する。

シートメタルの仕事をしていると、ときどき見かけることがある。 分岐バリ.これらは、金属が切削工具の出口とは反対側から破断または裂けることによって発生します。ブレイクアウトバリはかなり大きくなることがあり、適切に除去するには、工具と技術を組み合わせる必要があります。穴あけ加工や打ち抜き加工でよく見られます。

場合によっては 酸化バリ-熱影響バリとも呼ばれる。これは、切削加工による熱で金属が酸化し、エッジが盛り上がることで発生します。酸化バリの除去には通常、機械的方法と化学的方法を組み合わせて、バリと酸化の両方に適切に対処する必要があります。このようなバリは、レーザー切断やその他の熱切断工程でよく見られます。

最後に マイクロバラー肉眼ではほとんど見えない小さなバリである。大きな問題ではないように見えるかもしれませんが、対処しなければ問題を引き起こす可能性があります。微細バリを除去するには、精密工具や研磨技術を使うことが多い。微細バリは通常、高精度の機械加工で見られます。

まとめると、私がよく遭遇する金属バリの種類はこんな感じだ:

これらのバリを理解することで、バリ取り工程で適切に対処することができ、バリのない高品質の金属部品を製造することができる。