精密かつ効率的に深穴を開けるという課題に、メーカーはどのように取り組めばよいのだろうか。この記事では、深穴加工工具の世界に飛び込み、さまざまな種類とその具体的な用途を探ります。ドリルビット技術の最新の進歩とその特徴、そして深穴加工における一般的な障害を克服する方法について学びます。これらの重要な洞察により、知識を深め、製造プロセスを向上させる準備を整えてください。

深穴加工は、機械工学の難しい側面であり、加工における現在のホットトピックである。複雑な深穴加工に対する要求が高まり、高精度と効率性の両方が要求されるようになるにつれ、様々な深穴ドリルの性能と適用範囲を使いこなすことが非常に重要になってきています。

本稿では、主に各種深穴ドリルビットの特徴、適用範囲、留意点について紹介する。

機械製造では、直径の10倍を超える深さの円筒形の穴を一般に深穴と呼ぶ。

深穴は、穴の深さ(L)と直径(D)の比によって分類され、通常、一般深穴、中深穴、特殊深穴に分けられる。(注:L/D比が大きいほど、加工の難易度は高くなる)。

深穴ドリルは、外部切り屑排出タイプと内部切り屑排出タイプに分類される。外面切屑排出型には、ガンドリル、超硬一体型深穴ドリル(冷却穴の有無は問わない)などがあり、内面切屑排出型には、BTA深穴ドリル、エジェクタードリル、DFシステム深穴ドリルなどがある。深穴ドリルの種類と適用範囲は以下の通りである。

| タイプ | 使用範囲 |

| 外部切粉除去深穴ドリル(ガンドリル) | 長さ/直径比20mm、L/D>100、精度H8-H10、表面粗さRa=12.5-3.2umのΦ2-Φ深穴加工に使用され、内部切り屑除去深穴ドリルよりも生産効率が低い。 |

| BTA内部切粉除去深穴ドリル | 長さ対直径比60mm、L/D>100、精度H7-H9、表面粗さRa=3.2umのΦ6-Φ深穴の加工に使用され、生産効率は外部切屑排出の3倍以上。 |

| スプレー吸引ドリル | 加工に使用されるΦ 16- Φ 60mmと低い切削液圧の場合、他の性能は内部切屑除去の深穴加工と同じです。 |

| DFシステム深穴ドリル | ドリルパイプが切削液で支持され、振動が減少し、切屑排出スペースが広く、加工効率が高く、精度が良い。高精度の深穴加工に使用でき、生産効率はガンドリルの3~6倍、BTAインターナルチップドリルの3倍である。 |

軍事産業で砲身や大砲の加工に使用されたことから名付けられたガンドリルは、金型鋼、グラスファイバー、テフロン、その他のプラスチックから高強度合金(P20やクロムニッケル鉄合金など)まで、幅広い深穴加工に有効です。公差や面粗さが厳しく要求される深穴加工において、ガンドリルは寸法精度、位置決め精度、加工精度を確保します。 真直.

ガンドリル・システムの作動原理: 切削液はテールストックのオイルインレットからドリルロッドに入り、ドリルヘッドの冷却と潤滑を行い、切屑は外側のV字溝から排出されます。このシステムは主に小径深穴(20mm以下)に使用されます。

ガンドリルの用途 ガンドリル(外部切り屑除去深穴ドリル)は、主に直径φ2~20mm、アスペクト比L/D>100、精度IT8~IT10、表面粗さRa=12.5~3.2μmの穴加工に使用される。内部切り屑除去深穴ドリルよりも加工効率は劣る。

より複雑な大径深穴加工の要求に対応するため、BTA内部切屑排出深穴加工技術が開発されました。切屑は加工面との接触を避けて内部で排出されるため、BTAはガンドリル加工に比べて高い加工面品質と幅広い穴径を実現します。

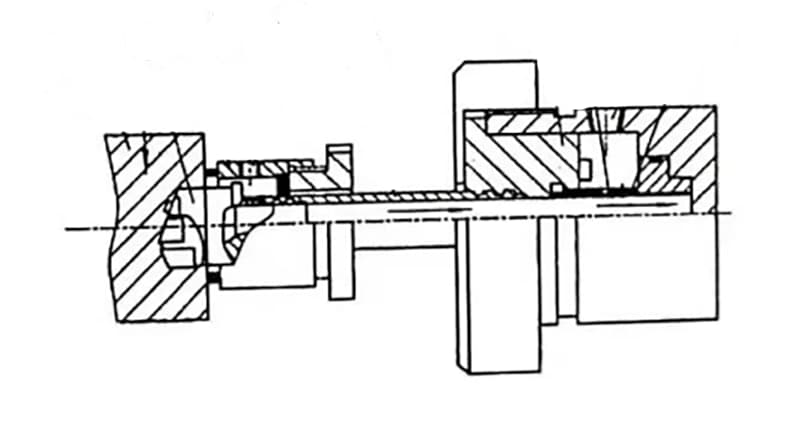

BTAシステムでは、ドリルヘッドもロッドも中空シリンダーである。作動原理を以下に示す:加圧された切削液がオイラーに入り、ドリルロッドと孔壁との間に形成された環状空間を通って切削領域に流れ、冷却と潤滑を行い、切屑をドリルヘッドの切屑出口に押し出し、ロッドの内部空洞から排出される。

内部切り屑除去深穴ドリルは、直径20mm以上、アスペクト比100以下、精度IT7~IT10、表面粗さRa3.2~1.6μmの加工に適しています。その生産効率は、外部切屑除去の3倍以上です。

BTA内部切屑除去深穴ドリルの主な欠点:特殊な工作機械と、切削液を再利用するための重力沈降または電磁分離を使用した切削液切屑分離装置が必要。さらに、切削中に被削材とオイラーとの間に高圧領域が形成されるため、穴あけ前に確実なシールが必要となる。

内部切屑排出式深穴加工システムは、環状流体流路の損失が大きく、加工中に高い圧力と流量を必要とする。これに対処するため、市場では、より効率的で高品質な穴あけ技術であるエジェクタードリルが開発されました。

エジェクタードリルは、流体力学のエジェクター効果の原理を採用し、同心ドリルロッドで発明された二重管内部切屑除去方式を採用している。工具はコネクターを介して機械に接続され、エジェクタードリルシステムは二重構造の管状ドリルロッドを使用する。加圧された切削液の2/3は、内側と外側のドリルロッド間の環状空間に入り、冷却と潤滑のために切削領域に向かって流れ、切屑をドリルロッドの内側キャビティに押し込む。

切削油剤の残り1/3は、内側ドリルロッド上の三日月型ノズルから高速で噴射され、内側キャビティ内に低圧領域を形成し、切屑を含んだ切削油剤を吸引します。噴射と吸引の二重の作用により、切屑は出口から急速に排出されます。

エジェクタードリルの給油は、回転するコネクタを介して行われ、ガイドシートは主に支持の役割を果たし、ワークピースから取り外すことができる。これは、ガイドシートがワークピースに直接接触できない非平面を含むことが多い5軸加工に非常に有利です。さらに、エジェクタードリル加工中に発生する真空効果により、切り屑の排出が容易になり、使用上の柔軟性が高まります。

エジェクタードリルは主に、アスペクト比100以下、直径18~65mm、精度IT9~IT11の穴加工に適しています。

DFシステム深穴ドリルは、単筒式エジェクタドリルとも呼ばれ、「ダブルフィーダ」の略称である。1970年代半ばに日本の日本金属株式会社によって開発されたこの工具は、標準的なエジェクタドリルを発展させたものである。標準的なBTA内面切屑排出深穴ドリルの切屑排出方式とエジェクタドリルの切屑吸引方式を組み合わせたものである。

1本のドリルロッドが切削液で支持されるため、振動が少なく、切屑排出スペースが広く、高能率・高精度を実現。高精度の深穴加工に適しており、生産効率はガンドリルの3~6倍、BTA内面切屑排出ドリルの3倍だが、コストは高い。

上記のドリルヘッドの構成は、切屑除去方法にかかわらず、システムがワーク、工具、特別付属品、工作機械、および制御システムから構成されることを示している。

特殊な付属品は、切削油剤の供給方法、切屑排出方法、ワークと工具の相対運動によって異なる。そのため、深穴加工には専用の設備と付属品が必要となり、設備構造が複雑でコスト高になる。

主軸とツールガイドブッシュ、ツールバーサポートブッシュ、ワークサポートブッシュの同心度を確保すること、切削液系をクリアで正常に保つこと、加工端面のセンター穴や傾斜面への穴あけ加工を避けること、切りくずの形状を正常な状態に保ち、帯状の直線切りくずを避けること、貫通穴加工には高速回転を使用し、ドリルの損傷を防ぐために速度を下げるか、ドリルが突き破りそうになったら機械を停止すること。

深穴加工では大きな切削熱が発生するが、これを放散させるのは難しく、工具の潤滑と冷却のために十分な切削液が必要となる。

通常、1:100のエマルジョンまたは極圧エマルジョンを使用します。高精度と表面品質が要求される場合、または強靭な材料を加工する場合は、極圧エマルジョンまたは高濃度極圧エマルジョンを選択します。切削油の動粘度は、通常(40℃)10~20cm²/s、流速15~18m/sで選択します。小径の場合は、より低粘度の切削油を使用します。高精度の深穴加工には、40%極圧硫化油+40%灯油+20%塩素化パラフィンの混合切削油を使用できます。

切削油剤の圧力と流量は、参考表に詳述されているように、穴径と加工方法に密接に関係している。

| 外部切粉除去深穴ドリル | 内部切粉除去深穴ドリル | ||||

| 開口部 /mm | 圧力 /MPa | 流量 /(L/分) | 開口部 /mm | 圧力 /MPa | 流量 /(L/分) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

深穴加工は機械加工の分野で重要な位置を占めており、穴加工の約40%を占めている。高硬度、高付加価値の難加工深穴ワークが次々と出現している。

は、より高い加工深さ、精度、効率を要求している。深穴の概念、深穴加工の特徴と課題を理解し、各種深穴ドリルビットの種類、構造、適用範囲を総合的に把握してこそ、深穴加工の効率化が図れる。