完璧に計画された金属の曲げ加工が失敗することがあるのはなぜでしょう?ひび割れ、反り、ねじれなどの欠陥が曲げ加工部品を悩ませ、品質と機能性を損なうことがあります。この記事では、引張応力から金型剛性の問題まで、これらの問題の背後にある原因を掘り下げ、曲げ加工部品が最高水準を満たすための実用的なソリューションを提供します。これらの一般的な欠陥のトラブルシューティングと予防方法を学び、金属加工プロジェクトの信頼性と精度を高めてください。

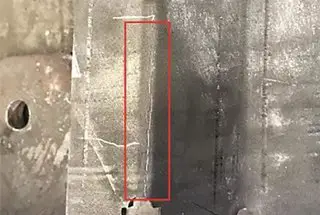

曲げクラックは、引張応力によって曲げ変形部の外縁に形成されることが多い。曲げクラックの対策としては、次のような方法がある:

1) 相対曲げ半径(1r/t)を大きくする、つまり、成形工程でより大きな曲げ半径を使用し、再成形手順を追加し、最終的にrのサイズを図面要件に適合させる。

2) クオリティの向上 板金 バリによる応力集中を軽減するためのブランキング。

3) 工具フィレットの摩耗、クリアランスの過少、潤滑不良、板厚の重大な不一致、板表面の品質不良などの変形抵抗要因を最小限に抑える。

4) 曲げ方向と材料の繊維方向に注意する。

5)加工ノッチと加工穴を増やす。ブランク外形に鋭利な内角が存在し、この部分で曲げ加工を行う必要がある場合、応力集中により破れが発生する可能性がある。そのため、コーナー部に加工ノッチや加工穴を設けるか、コーナー部から曲げ変形部を離す必要がある。

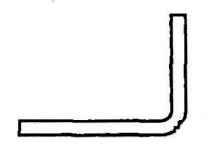

これは広い範囲でよく見られることだ。 プレート曲げ であり、スプリングバックと関連している。幅方向の断面が変形によって扇形になる場合、幅方向の寸法が大きいと変形抵抗が大きくなるため、広幅板の曲げは異なる。

曲げ後、幅方向の断面はほとんど変形しないが、幅方向に沿って材料内に追加応力が発生する。曲げ力が取り除かれると、この追加応力は消失し、追加応力と反対方向に変形が生じる。

そのため、幅方向の反りが発生する。反りをなくすには、パンチのダイラインをあらかじめ円弧にしておく。こうすることで、曲げ加工時の反りとは逆方向に変形する。スプリングバック後、反りは補正され消滅する。

曲げられた部品が幅方向にねじれ、両端の突起が一致しなくなること。ねじれの原因は、ブランキング力が同一平面上にないため、トルクが発生し、曲げ部品がねじれることによる。ねじれのもう一つの原因は、金型の剛性不足である。

ねじれ変形を防ぐには、ブランキング力が同一平面になるように調整するか、ダイの剛性を上げる。

これは、曲げ変形中にブランクが変位し、曲げエッジが所定の位置から外れてしまい、ワークピースがスクラップになってしまうことを指す。オフセットは、曲げ加工における一般的な品質問題であり、次の問題に次ぐものである。 スプリングバック.非対称のワークピースでよく発生する。

非対称のブランクを曲げる場合、ブランクの両側の領域は、曲げられたブランクの両側の領域となる。 折り曲げ線 が不均等であるため、ダイクリアランスとフィレットの摩擦力が異なる。摩擦力の小さい側が先にダイに入るため、ワークがずれたり、2つのストレート・エッジの寸法が絞り要件に合わなくなったりする。

オフセットを防ぐ方法としては、ブランクのポジショニングを戦略的に考えることや 締め付け例えば、輪郭の初期位置決めに基づいて加工穴の最終位置決めを行う、加圧板(ロッド)を増やす、位置決めとクランプの両方に切り欠きのある加圧ロッドを使用する、などである。非対称の曲げ加工品については、1つの曲げ型を使って2つの非対称の曲げ加工品を成形し、成形後に2つの曲げ加工品に切断することで、対称の曲げ加工品に変えることができる。

生産現場では、曲げ加工された部品が欠陥のために製品図面の要求を満たさないことがよくある。曲げ部品加工における一般的な欠陥とその改善策を表1に示す。

表1:曲げ部品加工における一般的な欠陥とその改善策。

| 欠陥 | 欠陥概略図 | 発生原因 | 是正措置 |

| 表面の擦り傷 |  | 1) パンチとダイのクリアランスが小さすぎる。 2) ダイ底部のフィレット半径が小さすぎる。 3) 曲げられた部品の表面に鉄粉やその他の微粒子が付着している。 | 1) 適切な削減 表面粗さ 凸型と凹型の 2) 凹型の丸い角を少し大きくする。 3) 適正なクリアランス値を適用し、曲げ部分の表面を十分に清掃する。 |

| ひび割れ |  | 1) 曲げ半径(パンチ半径r)が小さすぎる(板金の最小横曲げ半径より小さい)。 2) 板金のバリ側は、曲げの外側のフィレットに位置する。 3) 低い塑性を示す。 4) 冷間加工硬化層が厚すぎる。 | 1) パンチダイの曲げ半径を適切に大きくし、板金の最小曲げ半径より大きくする。 2) 曲げ部の内角にバリのある板金側を当てる。 3) 検査を受けた材料を使用する アニール あるいは可塑性に富んでいる。 4) 曲げ線が板金の木目の方向に対して垂直か45度の角度になるように調整する。 |

| 偏向 |  | 反発によって、あるいは曲げ加工によって、幅方向に応力が発生する。この応力は、中立層の外側では引張応力となり、内側では圧縮応力となる。 一旦 曲げ力 が除去されると、付加応力は消失し、付加応力と反対方向の変形、具体的には、外周側で短くなり、内周側で伸びる変形が起こり、幅方向に曲げ変形が生じる。 | 矯正曲げを採用し、ダイスエッジをあらかじめカーブに成形することで、曲げ加工中に曲げと反対方向の変形が部品に誘発されます。反動により、ねじれ変形は補正され消滅します。 |

| 不揃いなベース |  | について 曲げ金型 ホールドダウン(加圧パッド)プレートがない、またはホールドダウン力が不足しているため、曲げ加工中にシートメタルがパンチの底にしっかりと押し付けられず、生産に問題が生じる。 | 曲げ金型に上面送り(または押え)板を設けるか、曲げ金型に設ける上面送り(または押え)板の力を適切に大きくする。これにより、曲げ開始時に板金に十分な圧力がかかるようになる。 曲げ加工曲げ部分の底が平らであることを保証する。 |

| 穴の歪み |  | 穴壁から曲げエッジまでの距離が小さすぎる(穴壁から曲げエッジまでの最小距離より小さい)ため、穴が変形領域内または変形領域に近すぎる。曲げ加工中、中性層の外側は引き伸ばされ、内側は圧縮され、穴の形状が変化する。 | 穴の端から曲げ側までの距離を、穴の端から曲げ側までの最短距離より大きくするか、曲げ加工後に穴を加工してください。曲げ部品の機能が許せば、変形応力を軽減するために、曲げ部分に加工穴やスロットを設けることもできる。 |

| の変化 曲げ角度 |  | 曲げ加工中、金属片には塑性変形と弾性変形の両方が生じます。曲げ力が取り除かれた後、弾性変形は即座に消失しますが、塑性変形は残り(スプリングバックと呼ばれる)、その結果、加工された金属片は曲げ金型と一致しない形状や大きさになります。 | 1) 反発値は、事前に計算されたものであれ、実験的に得られたものであれ、金型の加工部分の対応する形状とサイズで補正または減算することができる。この方法により、製品設計で要求される形状やサイズを曲げ加工で得ることができる。 2) 自由曲げの代わりに矯正曲げを採用。 |

| 平行でない折り曲げ線と折り曲げエッジ |  | 変形領域内に位置する面取りされたエッジを持つ曲げ部品は、直線エッジの高さが最小曲げ直線エッジ高さの2倍未満である場合、所望の形状と角度を達成することができない。 | 1) 曲げられた部品の使用が許される場合は、部品の形状を変更し、傾斜したエッジの寸法を大きくする。 2) 曲げられたコンポーネントの機能がそれを許さない場合、勾配は曲げられた後に処理されるべきである。 |

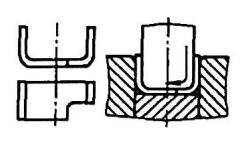

| コの字型不等辺穴圧曲げ部品 |  | 1)曲げ加工時の板金位置決めの精度不良や曲げ加工時のスリップにより、高さ方向の穴芯ずれが発生する。 2) リバウンド効果により 曲げ角度 を完全に達成することができず、穴の中心線がずれてしまう。 関連記事 V&U字曲げ力計算機 | 1) 曲げ加工部品の機能が許す限り、位置決め加工穴の追加を検討する。 2) プレッシャープレートと滑り止め位置決めピンで曲げ型を補強する。 3) 金型加工部品の対応する形状とサイズにおいて、スプリングバック値を補正(または控除)する。 |

| 端の突出 |  | この現象は、厚板の曲げ加工で特に顕著に現れる。曲げ加工中、中性層内部の縦繊維は圧縮応力により圧縮され、幅方向は引張応力により引き伸ばされる。その結果、曲げ部の幅方向両端部に突起が生じる。 | 1) 曲げ部の内側にシート材のバリエッジを位置させる。 2) ブランク曲げラインの両端にプロセスノッチをプリセットし、幅方向の伸びに負の補正をかける。 |

| 寸法偏差 |  | 曲げられた部品の非対称な形状は、不均一な摩擦力とともに、ブランクの両側に不均衡な応力をもたらす。このため、曲げ加工中にブランクに摺動面が形成され、寸法の不一致が生じる。 | 1) トップフィード(またはプレッシャーフィード)プレートを備えた曲げ金型を使用し、プレートを正確に位置決めするための位置決めピンを組み込む。 2) 条件が許せば、対称曲げを採用し、最終段階として部品分割を行う。 |