平らな金属板を精密かつ正確に複雑な形状に変形させるのはなぜか。その答えは、板金の曲げ加工という複雑な変形プロセスにある。この記事では、金属板がV字形やU字形などさまざまな形に曲げられる仕組みについて掘り下げていく。弾性から純粋な塑性まで、曲げ加工の段階を理解することで、作用する力やさまざまな曲げ加工方法の特徴についての洞察を得ることができます。これらのプロセスによって、精密で信頼性の高い金属部品がどのように作られるのか、ぜひご覧ください。

シートメタルブランクやその他のプロファイルブランクを、曲げ加工によって特定の角度、曲率、形状を持つシートメタル部品に変形させるプロセスは、シートメタルベンディング(シートをV字型部品、U字型部品、S字型部品などに曲げること)として知られている。

曲げ加工は変形プロセスであり、プレス生産で広く使用されている。曲げ加工には、プレス曲げ、ロール曲げ、ドロー曲げ、ラップ曲げ、ロール成形など、多くの方法と一般的/特殊な設備があります。

様々な分野で使用される機器や道具がある。 板金曲げ 方法は異なるが、その変形プロセス、特性、性質は本質的に同じであり、ある種の共通点を共有している。

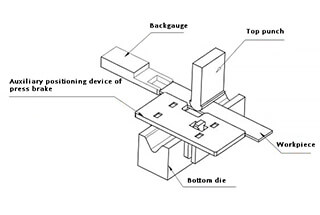

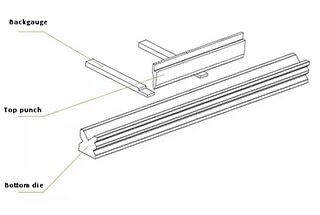

プレス機で曲げ型を使ってシートやプロファイルを成形する工程は、次のように知られている。 プレス曲げ.プレス曲げは、最も広く使用されている方法である。 板金 この記事の主な焦点である金型曲げ。

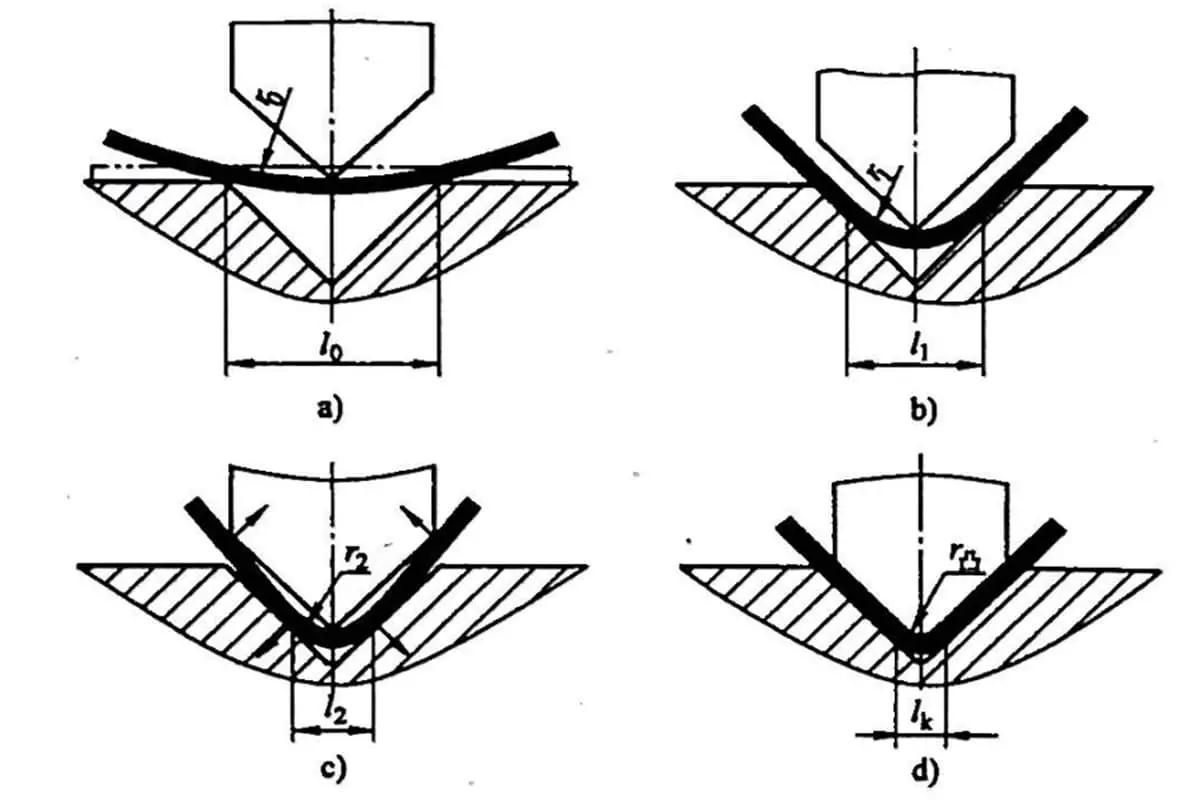

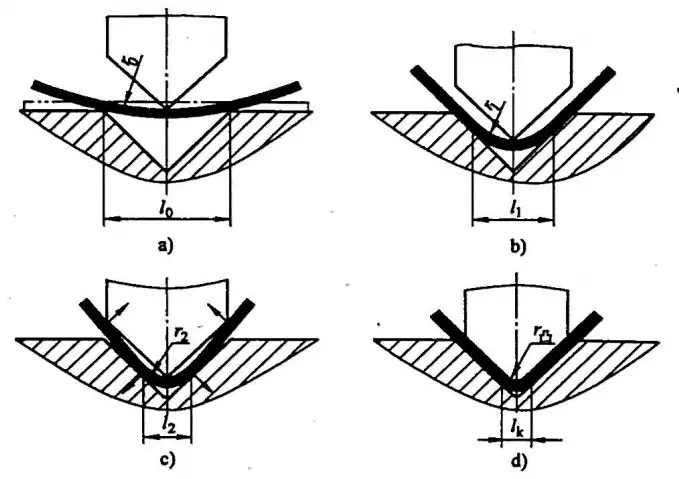

図2-1は、V字曲げ金型内でのシートの矯正曲げ変形過程の概略を示す。

プレス曲げ工程図に示すように、曲げ始めの段階ではシートは自由に曲げられている(図2-1a参照)。 パンチプレス を下降させると、シートのストレートエッジがV字型のダイ加工面に徐々に密着し、曲げ半径r0 になります。1 (図2-1b参照);

パンチが下降を続けると、ブランクの曲げ面積はシートがパンチと3点で接触するまで徐々に減少し、その時点で曲げ半径はr1 to r2図2-1c参照)、その後、シートの直線エッジ部分が前とは逆方向に曲がり、ストロークが終わると、パンチとダイがシートを矯正し、シートの角丸と直線エッジがパンチに対して完全に密着し(図2-1d参照)、目的の部品が出来上がる。

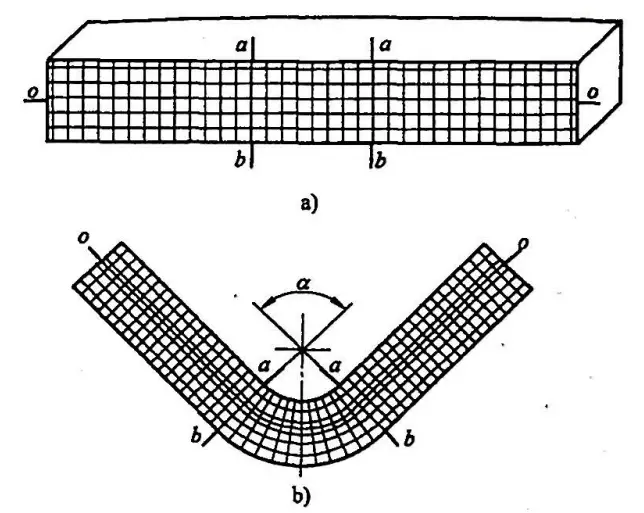

図2-2に示すように、曲げ加工前後の板金側面図の変形グリッドを示す。図2-2を見ると、板金の平坦部では、グリッドは曲げ前の状態を維持し、大きな変化は中央部の 曲げ角度 α.

これは、曲げ変形が主に部品の中心曲げ角度αの領域で起こることを示している。曲げる前は、繊維aa'=bb'である。曲げ加工後、外側の縦方向繊維bb'は引き伸ばされる(bb>bb')、内側の縦繊維aaは圧縮されて短くなる(aa'<aa')。

内側と外側の表面から部品の中心に向かって、繊維の各層は徐々に短縮または伸長の程度が小さくなる。短縮または伸長の2つの変形ゾーンの間には、長さが変わらない繊維の層が存在しなければならず、これは部品の中立層と呼ばれる。

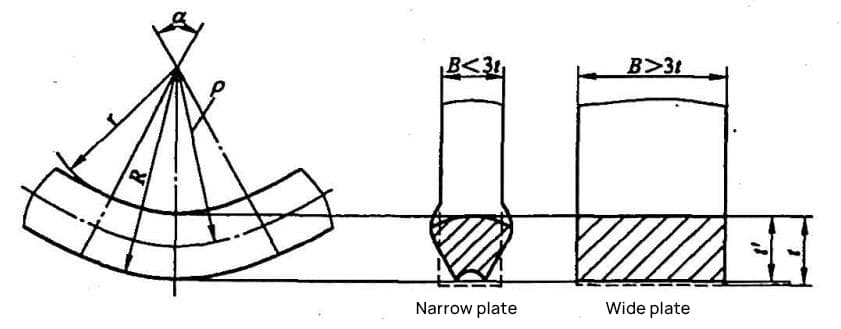

図2-3は、板金の曲げ変形領域における断面変形を示している。図2-2および図2-3からわかるように、曲げ変形ゾーン内では、シートメタルは薄くなり、すなわち、厚さ't'は't "に薄くなり、ここで't'は'ηt'に等しくなる(ηは薄肉化係数)。

シートメタルの断面は歪みを受ける。中性層内の領域は縦方向繊維の短縮により横方向に広がり、中性層外の領域は縦方向繊維の伸長により横方向に収縮する。

このような曲げ板金の断面の歪みは、幅の狭い板材(B<3t)を曲げるときに顕著になる。幅の広い板(B>3t)を曲げる場合、断面は本質的に変化しない、すなわち板金幅は変化しない。一般に、幅係数β=B'/B=1と考えられており、ここでBは板金幅、B'は曲げ後の幅である。曲げ現象をさらに解析するために、板金の曲げ変形過程を3段階に分けて考察する。

1.弾性曲げステージ

シートメタルが曲げ始めると、曲げ半径は最大になる。シートの厚さに沿った繊維の全層にわたる応力は降伏強度に達しておらず、応力分布は次のようになります。 フックの法則 直線的に。シートは弾性変形状態にあり、この段階は弾性変形段階と呼ばれる。

2.弾塑性曲げステージ

シートメタルがさらに曲げられると、曲げ半径が徐々に小さくなり、シートの両側の繊維が降伏し始め、塑性域に入る。この時点で、弾性変形と塑性変形の2つの領域がシートの厚み方向に形成される。曲げの程度が大きくなるにつれて、中央の弾性領域は徐々に減少し、両側の塑性領域は徐々に拡大する。この曲げ段階を弾塑性変形段階と呼ぶ。

3.純プラスチック曲げステージ

シートの曲げ度合いが増加し続けると、非常に小さな曲げ半径に対応し、中立層付近の弾性領域は無視できる程度まで減少する。シートの厚み全体が塑性域にあると仮定できるため、これを純粋な塑性曲げ段階と呼ぶ。