一度の処理で金型の寿命が30%近く延びることを想像してみてください。この記事では、H13鋼の脱窒プロセスを掘り下げ、コアの強度を維持しながら表面特性を向上させる方法を探ります。脱窒のパラメータとその効果、そして金型の改修効率を大幅に向上させる方法についてご紹介します。製造工程を一変させる重要なステップと利点を理解する準備を整えてください。

H13鋼は、熱間強さ、塑性靭性、耐酸化性、耐熱疲労性に優れた重要な熱間加工用ダイス鋼です。

を改善する。 表面硬度金型は、耐食性、密着性、その他の特性から、通常、表面窒化処理を施す必要がある。

鋳型のコアの本来の強度と靭性を維持しながら、鋳型の表面強度を効果的に向上させることができ、これはワークピースの耐用年数を向上させるために大きな意義がある。

弊社はイオン窒化技術を使って、クローラトラックリンクのH13金型を窒化し、金型の寿命が30%近く伸びた。

金型は何度も改修する必要があるため、改修後の表面の硬度が高いことが必要である。 窒化 この処理は改修プロセスに大きな困難をもたらし、窒化カビを脱窒する必要がある。

脱窒効果に及ぼす脱窒プロセスパラメーターの影響を調べるため、脱窒実験をH13 ダイス鋼 窒化処理後。

試験に使用するサンプルは、熱処理を施したH13ダイス鋼から直接切り出したもので、大きさは20mm×20mm×10mm。サンプルの表面は、窒化処理面が平坦で滑らかになるように、あらかじめ研削、研磨、洗浄、脱脂が施されている。

試料はLDMC-75Fグローイオン窒化炉でイオン窒化処理された。媒体は純アンモニアである。

窒化温度は500℃、窒化時間は10時間、窒化圧力は300Pa。

箱型炉の中で、窒化試料は異なる保持温度と時間で脱窒され、空冷で冷却され、最後の試料群は炉で冷却される。

処理後、微小硬度計(荷重300g、荷重12s)で窒化試料の表面硬度と窒化層硬度勾配を測定した。

試料の微細構造をイメージアナライザーを備えた光学顕微鏡で観察し、元の窒化試料と比較した。

図1は、温度と時間を変えた窒素除去処理後の表面硬度の比較である。

570℃以上の温度で脱窒処理を行うと、表面硬度の低下の程度が異なることがわかる;

温度が高ければ高いほど、硬度は低下する;

時間の増加に伴い、硬度は2時間から5時間まで明らかに低下し、5時間後の硬度変化は小さい傾向にある;

温度の影響は時間の影響よりも大きい。630℃×2h処理の効果は570℃×8h処理よりも大きい。

また、8時間保持後の表面硬度は、空冷試料と炉冷試料の間でほとんど差がなく、冷却モードが脱窒後の表面硬度にほとんど影響しないことがわかる。

図1 異なる温度と時間での脱窒処理後の表面硬度の比較

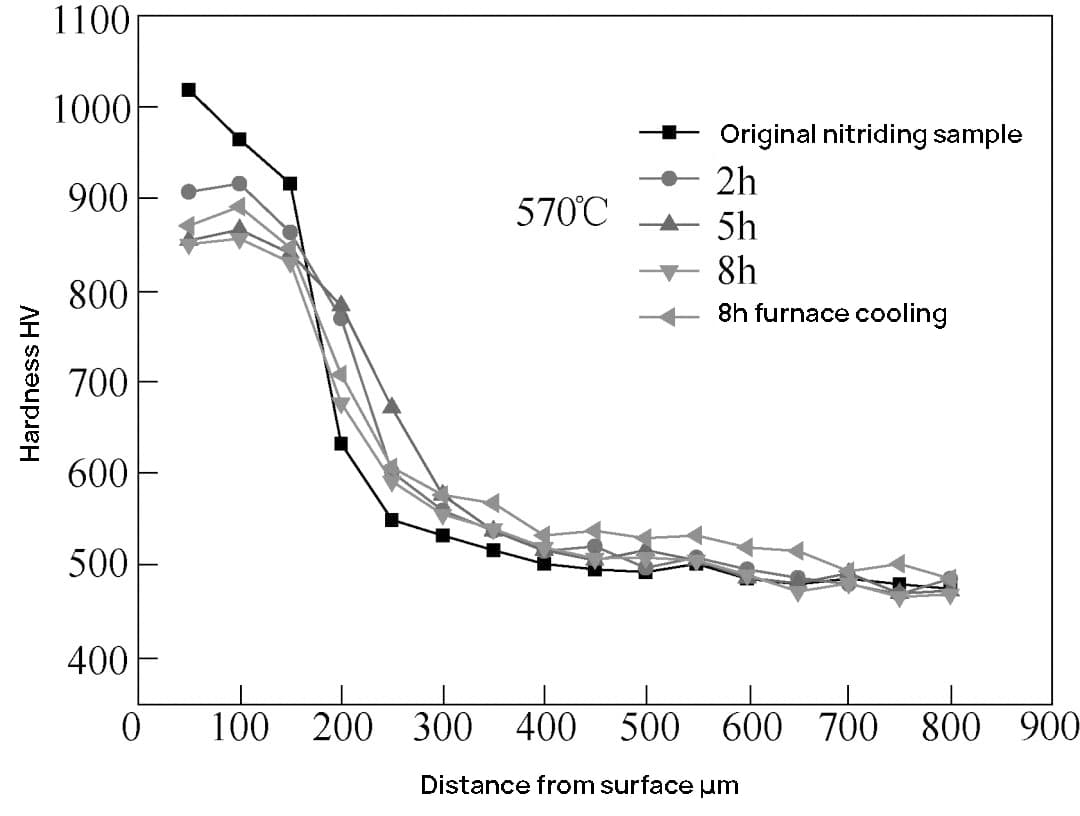

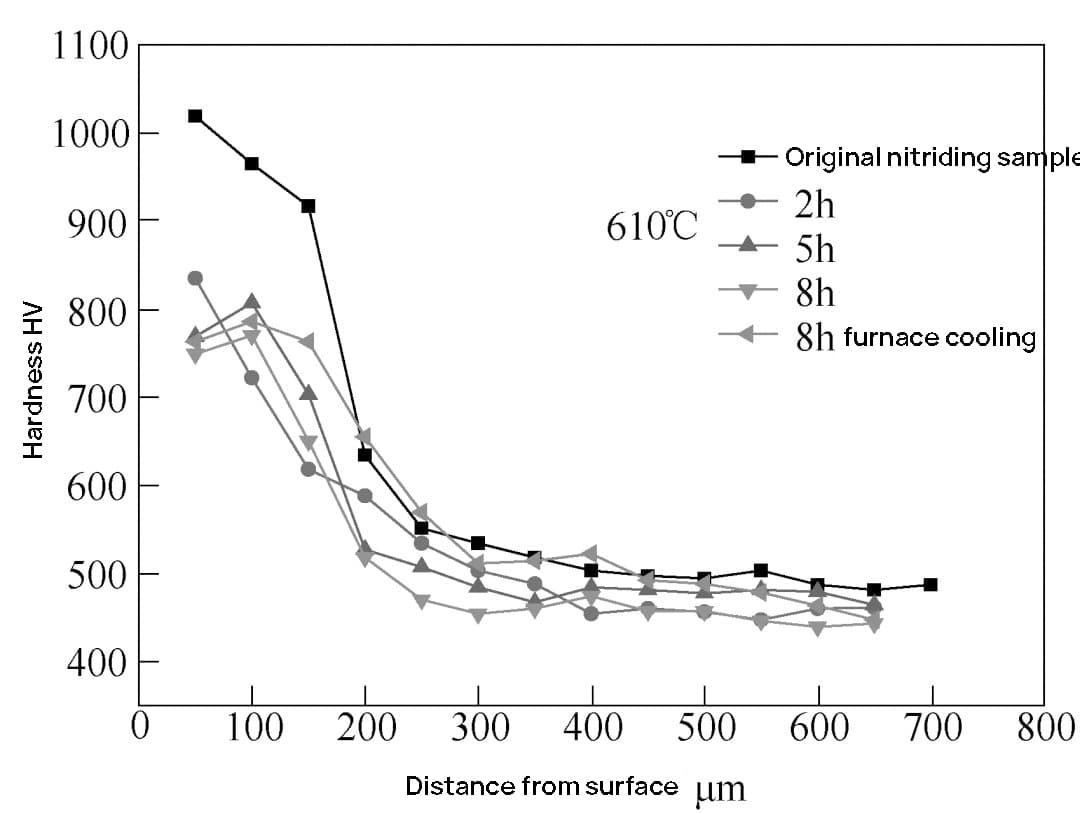

図2は、異なる温度と時間における浸潤層の硬度勾配分布図である。

勾配の変化から、脱窒処理後の試料の表面硬度が明らかに低下していることがわかる。

元の窒化サンプルと比較して、窒化層の硬度勾配はより緩やかになり、窒化層の厚さは増加した。

570℃と590℃で処理した試料では、表面から0.25mm離れたところから硬さがわずかに低下し、処理前の窒化の硬さを超えている。

脱窒は窒素原子を外向きに拡散させるだけでなく、内向きの拡散に伴って表面硬度が低下し、浸炭層の内部硬度が上昇する。

610℃と630℃では、0.25mm後の窒化層の硬度が元の窒化試料の硬度より低くなっている。

窒素原子は内側に拡散するが、加熱温度は試料の焼戻し温度よりも高いため、マトリックスが軟化し、窒化層の硬度が低下する。

図2 異なる温度と時間における浸潤層の硬度勾配分布

図3は、脱窒後の窒化層の金属組織である。

拡散層とマトリックス構造の間に明らかな遷移層があることがわかる。

拡散層部分1を500倍で観察すると、拡散層中の窒化静脈が拡散し、顆粒状に分解していることがわかる。

箱型炉での脱窒のため、窒化層の表面には明らかな脱窒と酸化が見られる(パート2参照)。

図3 脱窒後の窒化層の金属組織

窒化ダイスを直接改修すると、窒化層の硬度が高いため、フライスカッターは容易に破損し、激しく摩耗する;

さらに、低工具速度、低送り速度の方法を使用すると、効率が大幅に低下する。

試験結果によると、母材の硬度を確保することを前提に、窒化処理金型に保持温度610℃、保持時間5時間の処理を施し、高速フライス盤で加工試験を行った。

その結果、窒素除去処理後の鋳型の加工強度は、窒素除去処理をしていない鋳型に比べて大幅に向上した。

テスト中、折りたたみナイフの現象は見られず、摩耗状態も理想的である。

(1)570℃以上の脱窒処理では、表面硬度の低下の程度が異なる。

基材の硬度が要求を満たせる条件下では、表面硬度を処理前の1000hv以上から700hv程度まで下げることができる。

(2) 試験条件下では、脱窒処理後の試料の表面硬度は明らかに低下した。

元の窒化サンプルに比べ、窒化層の硬度勾配はより緩やかであった。

さらに、脱窒は窒化層の構造に大きな影響を与える。

(3)実際の加工では、脱窒処理後、窒化ダイスの改質プロセスが大幅に改善された。