複雑な金属部品がどのようにして精密に作られるのか、不思議に思ったことはないだろうか。高圧で溶かした金属を耐久性のある金型に注入し、自動車部品から複雑なガジェットまであらゆるものを作り出すダイカストの世界に足を踏み入れてみよう。その効率性と正確さで知られるこのプロセスは、中小サイズの金属部品の大量生産を可能にします。この記事では、ダイカスト鋳造の重要なステップ、利点、革新的な技術を発見し、この魅力的な技術がどのように驚くべき細部と一貫性で日用品を形作るかを学びます。

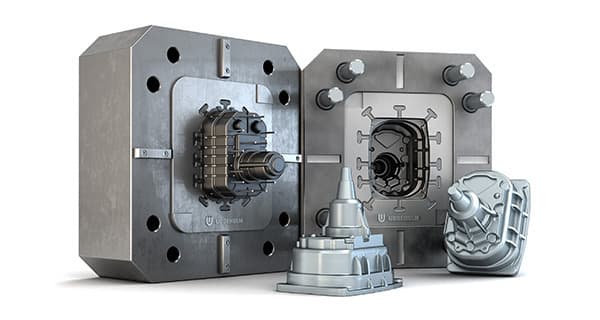

ダイカストは金属 鋳造工程これは、金型の内部キャビティを利用して溶融金属に高圧を加えることを特徴とする。

金型は通常、強度の高い合金製で、射出成形にやや似ている。

ほとんどのダイカストは、亜鉛、銅、アルミニウム、マグネシウム、鉛、錫、鉛錫合金、およびそれらの合金など、鉄を含まない。

によって異なる。 金型-鋳造には、コールド・チャンバー・ダイカスト・マシンまたはホット・チャンバー・ダイカスト・マシンを使用する必要がある。

鋳造設備や金型のコストが高いため、ダイカスト法は一般に大量の製品を大量生産する場合にのみ用いられる。

ダイカスト部品の製造は比較的簡単で、一般的に4つの主な工程しか必要とせず、1回のコスト増は非常に少ない。

ダイカスト鋳造は、特に中小サイズの鋳物を大量に製造するのに適しているため、ダイカスト鋳造が最も広く使用されています。 各種鋳造工程.

他の鋳造技術に比べ、ダイカストの表面は滑らかで、寸法安定性が高い。

伝統的なダイカスト製法をベースに、いくつかの改良された製法が生まれた。 鋳造欠陥 そして空気穴をなくす。

主に亜鉛を加工する直接注入プロセスに使用され、廃棄物を減らし、歩留まりを向上させることができる。

また、ジェネラルダイナミクスが発明した高速・高密度ダイカスト技術やセミソリッドダイカストなどの新しいダイカスト技術もある。

ダイカストとは、高圧で金属を溶かし、複雑な金型に押し込む精密鋳造法の一種。

1964年、日本ダイカスト協会はダイカストを「溶融合金を高温で精密鋳造用金型に圧入し、高精度で優れた鋳肌を短時間で大量に生産する鋳造法」と定義した。

ダイカストは、アメリカではダイキャスト、イギリスではプレッシャーダイキャストと呼ばれ、日本ではダイカストという呼び方が国内の一般事業者には最もなじみが深い。

ダイカスト法で製造された鋳物はダイカストと呼ばれる。

これらの材料の引張強度は、通常の鋳造合金の約2倍であり、より高い強度と耐衝撃性を持つ材料で製造されることを望むアルミニウム合金製の自動車ホイールやフレーム、その他の部品にとって、より積極的な意味を持つ。

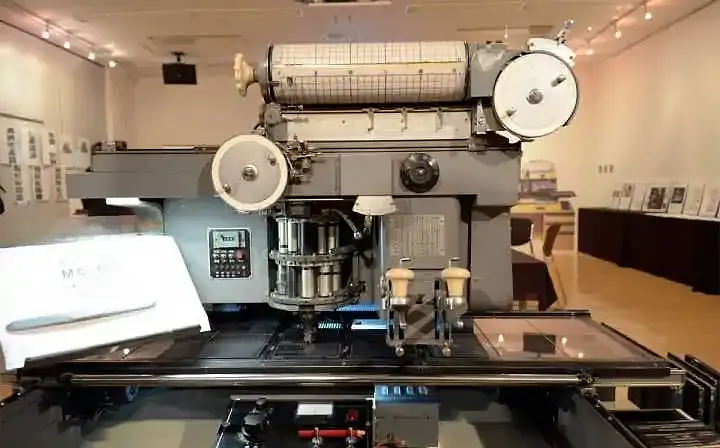

1838年、移動可能な活字印刷用金型を作るために、人々はダイカスト鋳造装置を発明した。ダイカストに関する最初の特許は1849年に発行された。

印刷用の活字を作るための小型の手動機械である。

1885年、オットー・メルゲンターラーは、1行のテキストを1つの活字にダイキャストすることができるライノタイプ植字機を発明した。

印刷の世界にかつてない革新をもたらした。

印刷産業の大規模な工業化以降、伝統的な手押し活字はダイカストに取って代わられた。

1900年頃、活字組版が市場に導入されると、印刷業界の自動化技術はさらに向上し、新聞には10台以上のダイカストマシンが並ぶこともあった。

消費者製品の継続的な成長とともに、オットーの発明はますます多くの用途に使われるようになった。

ダイカストを使えば、部品や製品を大量に製造することができる。

1966年、ジェネラル・ダイナミクス社は精密金型を発明した。 鋳造工程ダブルパンチダイキャストと呼ばれることもある。

伝統的なダイカスト鋳造プロセスは、主に4つのステップ、つまり高圧ダイカストで構成されている。

これらの4つのステップには、金型の準備、充填、射出、砂落としなどが含まれ、これらはさまざまな改良型ダイカスト鋳造プロセスの基礎にもなっている。

準備工程では、金型のキャビティに潤滑剤をスプレーする必要がある。

潤滑剤は鋳型の温度調整に役立つだけでなく、鋳物の脱型にも役立つ。

その後、金型を閉じ、溶融金属を約10~175MPaの高圧で金型内に注入することができる。

溶融金属が充填された後、鋳物が凝固するまで圧力が維持される。

するとプッシュロッドがすべての鋳物を押し出す。

鋳型には複数のキャビティがあるため、各鋳造工程で複数の鋳物ができる可能性がある。

脱砂の過程では、金型製造のゲート、ランナー、ゲート、フラッシュなどの残渣を分離する必要がある。

この工程は通常、特殊なトリミングダイで鋳物を押し出すことで完了する。

その他のサンディング方法には、ノコギリやグラインディングがある。

門が壊れやすい場合は、直接鋳造を打つことができ、人手を省くことができる。

余った成形口は溶解後再利用できる。通常の歩留まりは約67%である。

高圧射出では、金型への充填が非常に速くなるため、どの部品も凝固する前に溶融金属が金型全体を満たすことができる。

このようにして、充填が困難な薄肉部品でも表面の不連続を避けることができる。

しかしこれは、型に素早く充填する際に空気が抜けにくくなるため、空気の滞留にもつながる。

この問題は、排気口をパーティングライン上に配置することで軽減できるが、非常に精密な工程であっても、鋳物の中心部には気孔が残る。

ほとんどのダイカスト鋳造は、二次加工によって、鋳造では不可能な構造を完成させることができる。 ボーリング そして研磨。

欠陥は落砂後に検査できる。最も一般的な欠陥は、スタグネーション(注入不足)とコールドスカーズである。

これらの欠陥は、金型や溶湯の温度不足、不純物が混入した金属、ベントが少なすぎる、潤滑剤が多すぎる、などが原因として考えられる。その他の欠陥としては、気孔、収縮空洞などがある、 ホットクラック とフローマーク。

フローマークとは、ゲート欠陥、鋭利な角、過剰な潤滑油のために鋳物の表面に残る跡のことである。

エマルションと呼ばれる水性潤滑剤は、健康、環境、安全上の理由から、最も一般的に使用されるタイプの潤滑剤である。

溶剤系潤滑剤とは異なり、水中のミネラル分を適切な工程で除去すれば、鋳物に副生成物を残すことはない。

水処理工程が適切でなければ、水中のミネラルが鋳物表面の欠陥や不連続面につながる。

水性潤滑油には主に4種類ある:水と油の混合、油と水の混合、半合成、合成。

水と油を混ぜたものが最良の潤滑剤である。潤滑剤を使うと、水は蒸発によって金型の表面を冷やし、同時に油を析出させ、脱型を助けるからである。

一般的に、このような潤滑油の割合は、水30部と油1部の混合である。極端な場合、この比率は100:1に達することもある。

潤滑油として使用できる油には、重油、動物性油脂、植物性油脂、合成油脂などがある。

重質残渣油は常温では粘度が高いが、ダイカスト工程では高温で皮膜となる。

ローションの粘度や熱特性は、潤滑剤に他の物質を加えることでコントロールできる。

これらの材料には、グラファイト、アルミニウム、マイカなどがある。その他の化学添加剤は、埃や酸化を避けることができる。

水性潤滑剤に乳化剤を加えることができるので、石鹸、アルコール、酸化エチレンなど、油性潤滑剤を水に加えることができる。

長い間、溶剤系潤滑油にはディーゼルやガソリンがよく使われてきた。

ダイカスト鋳造は、鋳造の出は良いが、ダイカスト鋳造の各工程で小さな爆発が起こり、キャビティ壁面に炭素成分が蓄積される。

溶剤ベースの潤滑剤は、水ベースの潤滑剤よりも均一である。

ダイカストマシンは、ホットチャンバーダイカストマシンとコールドチャンバーダイカストマシンの2つの異なるタイプに分けることができます。

違いは、どれだけの力に耐えられるかだ。一般的な圧力範囲は400トンから4000トン。

ホットチャンバーダイカスト

ホットチャンバー・ダイカストは、次のように呼ばれることもある。 グースネック・ダイ 鋳造では、金属プールに溶融した液体や半液体の金属を入れ、圧力をかけて鋳型を満たします。

サイクルの最初、機械のピストンは収縮状態にあり、その後、溶融金属がグースネックを満たすことができる。

空気圧または油圧ピストンが金属を押し、金型に充填する。

このシステムの利点は、循環速度が速いこと(1分間に約15サイクルを完了できる)、自動化が容易なこと、金属溶解プロセスが便利なことである。

デメリットとしては、融点の高い金属をダイカストで鋳造することができない。 アルミダイカストアルミニウムが鉄を溶融プールから取り出してしまうからだ。

したがって、一般的に言って、ホットチャンバーダイカストマシンは、亜鉛、錫、鉛の合金に使用されます。

また、ホットチャンバーダイカストは大型の鋳物には使用しにくく、通常は小型の鋳物に使用される。

コールドチャンバーダイカスト

コールド・チャンバー・ダイカストは、アルミニウム、マグネシウム、銅、アルミニウム含有量の高い亜鉛合金など、ホット・チャンバー・ダイカスト工程では使用できない金属に使用できます。

このプロセスでは、まず金属を独立したルツボで溶かす必要がある。

その後、一定量の溶融金属が非加熱の射出チャンバーまたは射出ノズルに移送される。

これらの金属は、油圧または機械的圧力によって金型に注入される。

溶湯をコールド・チャンバーに移す必要があるため、このプロセスの最大の欠点は、サイクル・タイムが非常に長くなることである。

ダイカストマシンには縦型と横型がある。

縦型ダイカストマシンは小型のものが多く、横型ダイカストマシンは様々な機種があります。

ダイカスト金型は、被覆部と可動部の2つの部分から構成され、両者を合わせた部分をパーティングラインと呼ぶ。

ホットチャンバーダイカストでは、覆い部分にゲートがあり、コールドチャンバーダイカストでは射出口となる。

溶融金属はここから金型に入ることができ、この部分の形状はホットチャンバーダイカストでは射出ノズルに、コールドチャンバーダイカストでは射出チャンバーに一致する。

可動部には通常、プッシュロッドとランナーが含まれる。

湯道とは、ゲートと金型キャビティの間にある溝のことで、そこから溶融金属が金型キャビティに入る。

被覆部は通常、固定押え板または前押え板に連結され、可動部は可動押え板に連結される。

キャビティは2つのキャビティ・インサートに分割され、ボルトで金型から比較的簡単に取り外したり取り付けたりできる独立した部品である。

金型は特別に設計されている。金型を開くと、鋳物は可動部に留まります。

このようにして、可動部のプッシュロッドが鋳物を押し出す。プッシュロッドは通常、押え板によって駆動されます。鋳物を傷つけないように、すべての押し棒を同じ力で同時に正確に駆動します。

鋳物が押し出された後、プレスプレートは収縮してすべてのプッシュロッドを引っ込め、次のダイカスト鋳造に備える。

脱型の際、鋳物はまだ高温状態にあるため、プッシュロッドの本数が十分でなければ、各プッシュロッドにかかる平均圧力を、鋳物の損傷を避けるのに十分小さくすることはできない。

ただし、プッシュロッドの跡は残るので、プッシュロッドの位置が鋳物の動作にあまり影響を与えないように注意深く設計する必要がある。

金型の他の部品としては、コアスライドプレートなどがある。

中子は、鋳物に穴や開口部を設けるために使用される。また、鋳物の細部を大きくするためにも使用されます。

コアには固定式、可動式、ルーズ式の3種類がある。

固定コアの方向は、鋳型から鋳出す方向と平行である。金型に固定されているか、恒久的に接続されている。

可動コアは、引き出し方向以外の任意の方向に配置することができる。

鋳物が凝固した後、鋳型を開く前に、分離装置を用いて可動中子を鋳型のキャビティから取り出す必要がある。

スライダーはムーバブルコアに非常に近く、最大の違いはスライダーを使って凹面を作ることができることだ。

ダイカストで中子やスライダーを使用すると、コストが大幅に上昇する可能性がある。

テイクアウト・ブロックとしても知られるルース・コアは、ネジ穴のような複雑な面を作るのに使用できる。

各サイクルの開始前に、手動でスライダーを取り付け、最後にキャスティングで押し出す必要がある。

それから緩んだ芯を取り出す。

ルースコアは、製造に多くの労力を要し、サイクルタイムが長くなるため、最も高価なコアである。

排出口は通常、細くて長い(約0.13mm)ので、溶融金属を素早く冷却して無駄を省くことができる。

ダイカストプロセスでは、溶融金属の圧力が非常に高く、溶融金属がゲートから金型に確実に流れ込むため、押湯を使用する必要はない。

温度によって、金型の最も重要な材料特性は耐熱振動性と柔軟性である。

その他の特徴としては、焼入れ性、切削性、耐熱亀裂性などがある、 溶接性使いやすさ(特に大型金型)、そしてコスト。

金型の寿命は、溶融金属の温度と各サイクルの時間に直接依存する。

ダイカストに使われる金型は通常、硬い工具鋼でできている。鋳鉄は大きな内圧に耐えられないため、金型が高価になり、開口コストも高くなる。

高温でダイカストする金属は、より硬いものを使う必要がある。 合金鋼.

メイン ダイカストの欠陥 摩耗や侵食も含まれる。

その他の欠陥としては、熱亀裂や熱疲労がある。

温度変化が大きすぎて金型表面に欠陥があると、ホットクラックが発生する。

何度も使用すると、金型表面の欠陥が熱疲労を引き起こす。

様々な材料の対応する最小断面積と最小抜き勾配は以下の表に記載されており、最も厚い断面は13mm以下であるべきである。

| メタル | 最小断面積 | 最小ドラフト角度 |

| アルミニウム合金 | 0.89mm(0.035インチ) | 1:100(0.6°) |

| 真鍮とブロンズ | 1.27mm(0.050インチ) | 1:80(0.7°) |

| マグネシウム合金 | 1.27mm(0.050インチ) | 1:100(0.6°) |

| キルサイト | 0.63mm(0.025インチ) | 1:200(0.3°) |

ダイカストに使用される金属は、主に亜鉛、銅、アルミニウム、マグネシウム、鉛、錫、鉛錫合金などである。

プレス鋳鉄は珍しいが、実現も可能だ。

特殊ダイカスト金属には、ZAMAK、アルミニウム亜鉛合金、米国アルミニウム協会規格が含まれます:AA380、AA384、AA386、AA390、AZ91Dマグネシウム。

ダイカスト鋳造における各種金属の特性は以下の通りである:

亜鉛だ:

最もダイカストしやすい金属。小さな部品を製造するのに非常に経済的で、コーティングが容易で、圧縮強度と可塑性が高く、鋳造寿命が長い。

アルミニウムだ:

軽量で製造が複雑な薄肉鋳物で、寸法安定性が高く、耐食性に優れ、機械的性能に優れ、熱伝導率と導電率が高く、高温での強度も高い。

マグネシウムだ:

機械加工が容易で、重量に対する強度が高く、一般的に使用されるダイカスト金属の中で最も軽い。

銅だ:

硬度が高く、耐食性が強い。一般的なダイカスト金属の中で最も機械的性能、耐摩耗性、強度に優れています。

鉛と錫:

高密度で寸法精度が高く、特殊な防錆部品として使用できる。

公衆衛生上の理由から、この合金は食品加工および貯蔵設備としては使用できない。

鉛、スズ、アンチモンの合金(少量の銅を含むこともある)は、手書きの活字を作ったり、凸版印刷のブロンズを作るのに使われる。

アルミニウム、銅、マグネシウム、亜鉛を使用したダイカストの質量上限は、それぞれ70ポンド(32kg)、10ポンド(4.5kg)、44ポンド(20kg)、75ポンド(34kg)である。

鋳造の利点

ダイカストの利点には、優れた寸法精度がある。

一般的に、これは鋳造材料によって異なります。典型的な値は、最初の2.5cmのサイズで誤差が0.1mmで、1cm大きくなるごとに誤差が0.002mmずつ大きくなります。

他の鋳造プロセスと比較して、その鋳造面は滑らかであり、フィレット半径は約1〜2.5ミクロンである。

砂場鋳造法または永久鋳型鋳造法では、約0.75mmの肉厚の鋳物を製造することができる。

ワイヤースリーブ、発熱体、高強度ベアリング表面などの内部構造を直接鋳造することができる。

その他の利点としては、二次加工を削減または回避できること、生産速度が速いこと、鋳造引張強度が最大415MPaであること、流動性の高い金属を鋳造できることなどが挙げられる。

キャスティングのデメリット

ダイカストの最大の欠点はコストが高いことだ。

鋳造設備、鋳型、鋳型関連部品は、他の鋳造法に比べて高価である。

従って、ダイカストを製造する場合、多くの製品を製造する方が経済的である。

その他の欠点としては、この製法は流動性の高い金属にしか適用できないこと、鋳造質量が30gから10kgの間でなければならないことなどが挙げられる。

通常のダイカスト鋳造では、鋳造品の最終バッチには必ずポアがある。

そのため、隙間のガスが熱の作用で膨張し、内部に微細な欠陥が生じたり、表面が剥がれたりするため、熱処理や溶接を行うことができない。

加圧鋳造は、ダイカストと略され、溶融した合金液を加圧チャンバーに注入して鋼型のキャビティに高速で充満させ、加圧下で合金液を凝固させて鋳物を形成する鋳造法である。

他の鋳造方法と異なるダイカストの主な特徴は、高圧力と高速度である。

溶融金属は加圧下で金型キャビティに充填され、より高い圧力で結晶化・凝固する。一般的な圧力は15~100mpa。

金属液は、通常10~50m/秒、時には80m/秒以上の高速で金型キャビティに充填される。

そのため、金属液の充填時間は約0.01~0.2秒と極めて短い(鋳物の大きさによる)。

ダイカストは精密鋳造法である。ダイカストで鋳造された部品の寸法公差は非常に小さく、表面精度は非常に高い。

ほとんどの場合、ダイカスト部品は旋盤加工なしで組み立て、適用することができ、ねじ部品は直接鋳造することができる。

一般的なカメラ部品、タイプライター部品、電子計算機部品、装飾品などの小さな部品から、自動車、機関車、航空機などの乗り物の複雑な部品まで、そのほとんどがダイカストで作られている。

Dエイメージ

ダイカスト製造中、金型は冷却と加熱を繰り返し、成形面とその内部が変形し、繰り返し繰り返し熱応力を受けるため、構造に二次的な損傷が生じ、靭性が失われ、マイクロクラックが発生し、膨張し続ける。

いったんクラックが拡大すると、溶融金属が押し込まれ、機械的応力が繰り返されることでクラックの成長が加速される。

したがって、一方では、ダイカスト鋳造の開始時に金型を十分に予熱しなければならない。

加えて、金型を作る過程で キャスティング・プロダクション初期のクラック不良を避けるためには、金型を一定の使用温度範囲に保つ必要がある。

同時に、金型が生産に入る前や製造中に内部的な原因が発生しないようにする必要がある。

実際の生産現場では、金型の故障のほとんどが熱によるものだからだ。 疲労亀裂 失敗した。

F断片化

射出力の作用で、金型は最も弱い部分に亀裂を生じます。特に、金型の成形面のスクライブマークや電気加工マークが磨かれていない場合、あるいは成形の角がはっきりしている場合、微細な亀裂が最初に生じます。

粒界に脆い相や粗い粒があると、割れやすい。

しかし、脆性破壊が発生すると、亀裂は急速に成長し、金型の破壊につながる非常に危険な要因となる。

このため、一方では、鋳型表面の傷や電気加工痕は、たとえ注湯系であってもすべて研磨しなければならない。

さらに、以下のことが要求される。 金型材料 は、高強度、良好な塑性変形性、良好な衝撃靭性、破壊靭性を有する。

C腐食

前述したように、ダイカスト用合金としては、純アルミニウムダイカストのほか、亜鉛合金、アルミニウム合金、マグネシウム合金、銅合金などが一般的に使用されている。

Zn、Al、Mgは比較的活発である。 金属元素特にAlは金型に食い込みやすい。

金型の硬度が高ければ耐食性は良くなるが、成形面に柔らかい部分があると耐食性は悪くなる。

外的要因(鋳造温度、金型の予熱の有無、水剤コーティングの噴霧量、ダイカストマシンのトン数が合っているか、ダイカスト圧力が高すぎないか、内ゲートの速度が速すぎないか、冷却水の開度がダイカスト生産と同期していないか、鋳造材料Feの種類と組成、鋳物のサイズと形状、肉厚、コーティングの種類など)を含め、金型の破損につながる要因はたくさんあります。

また、内部的な原因もある(例えば、金型自体の素材の冶金的品質、ブランクの鍛造工程、金型の合理性など)。 金型構造 金型設計、ゲートシステム設計の合理性、金型加工機(電気加工)の加工時に発生する内部応力、金型の熱処理工程(さまざまなマッチング精度や清浄度の要求を含む)。

金型の初期不良があった場合、今後の改善のために、内部または外部の原因を突き止める必要がある。

しかし、実際の生産現場では、金型の局所的な腐食にとどまり、例えば、ゲートで直接洗われる部分(コアやキャビティ)は腐食しやすく、硬度の柔らかい部分はアルミ合金のダイスティックが発生しやすい。

オーバーフロー

コールドチャンバー横型ダイカストマシンの金型スプルーに関する要求事項:

圧力室の内径は、要求される比圧力と圧力室の充満状態に応じて選定する。

同時に、ゲートスリーブの内径偏差は、圧力室の内径偏差に比べ、数本分適度に大きくし、ゲートスリーブの軸と圧力室の内径の違いによるパンチの詰まりや深刻な摩耗の問題を回避し、ゲートスリーブの肉厚を薄くしすぎないようにする。

スプルースリーブの長さは、圧力室から塗料を除去できるように、一般に射出パンチのデリバリーリードより短くする。

圧力室およびスプルースリーブの内孔は、熱処理後、軸方向に沿って微細に研削する。

について 表面粗さ μmとする。

ダイバーターはコーティングを形成するキャビティと接続されている。

その凹の深さはランナーの深さに等しく、直径はスプルースリーブの内径と一致し、脱型方向に沿って5°の傾斜がある。

塗布導入型スプルーを使用すると、圧力室の有効長の体積が短くなり、圧力室の充実度を向上させることができる。

金型の要件

冷間横型のランナーの入口は、一般に圧力室上部の内径の2/3より上方の位置とし、圧力室内の金属液が早期にランナー内に入り、重力の作用であらかじめ凝固し始めるのを防止する。

ランナーの断面積は、スプルーからインゲートまで徐々に小さくする。

断面を拡大するため、溶湯が流れる際に負圧が発生し、パーティング面のガスが吸い込まれやすくなり、溶湯の流れの渦巻きが大きくなる。

一般に、出口の断面は入口の断面より10-30%小さい。

ランナーは一定の長さと深さを持たなければならない。

一定の長さを保つ目的は、流れを安定させ、誘導することである。

深さが十分でないと、溶湯の温度は急速に低下する;

深さが深すぎると結露が遅くなり、生産性に影響するだけでなく、リサイクル原料の量も増えてしまう。

鋳型への注湯速度を確保するため、湯道の断面積は鋳型の断面積より大きくする。

メイン・ランナーの断面積は、各分岐ランナーの断面積よりも大きくなければならない。

ランナー底面の2つの側面は、初期のひび割れを避けるために丸みを持たせ、5°程度の勾配をつけることができる。

ランナーの表面粗さ≦Ra0.4μm。

インゲート

溶湯が金型に入った直後にパーティング面を閉じてはならず、オーバーフロー溝や排気溝が直接コアに接触してはならない。

鋳型に入った後の溶湯の流れ方向は、鋳造されたリブやフィンに沿って、できるだけ厚肉部から薄肉部に向かって充填されるようにする。

溶湯の流れはできるだけ短くする。

マルチストランド・インゲートを使用する場合、注入後に溶融金属の複数のストランドが収束し、互いに衝突するのを防ぐ必要があり、これは渦電流介在物、酸化介在物およびその他の欠陥の原因となる。

薄肉部品のインナーゲートは、必要な充填速度を確保するため、厚肉部品よりも適切に小さくする。

インナーゲートのセッティングは切断しやすく、鋳物本体は損傷(肉食)しないこと。

オーバーフロータンク

オーバーフロー溝は、鋳物から取り外しやすく、鋳物本体をできるだけ傷つけないこと。

排気スロットをオーバーフロースロットにセットする場合は、オーバーフローポートの位置に注意してください。

同じオーバーフロー槽に複数のオーバーフロー口を設けたり、非常に広く厚いオーバーフロー口を設けたりすることは、溶湯中の冷えた液体、スラグ、ガス、塗料などがオーバーフロー槽から鋳型キャビティに戻り、鋳造欠陥の原因となるのを防ぐため、禁止されています。

製品機能を満たすことを前提に、合理的にダイカスト製品を設計し、ダイカスト金型構造を簡素化し、ダイカストコストを削減し、ダイカスト欠陥を減らし、ダイカスト部品の品質を向上させる。

射出成形プロセスは鋳造プロセスから派生したものであるため、ダイカスト設計ガイドはプラスチック部品設計ガイドと非常に似ている面がある。

ダイカスト部品の詳細設計については、同社発行の書籍「製造・組立のための製品設計ガイド」を参照されたい。 中国機械 プレス

Fイレット

(角を含む)鋳造図面には、無名のフィレットR2などの要件が示されていることが多い。

型開きの際、この無印のフィレットの役割を無視してはならないし、明確な角や小さすぎるフィレットを作ってはならない。

鋳造フィレットは金属液をスムーズに充填させ、キャビティ内のガスを順次排出させ、応力集中を減らし、鋳型の耐用年数を延ばすことができます。(不適切な充填により、鋳物に亀裂や様々な欠陥が生じることは容易ではありません)。

例えば、標準的なオイルパンの型にはきれいな角がたくさんある。

相対的に言えば、ブラザーオイルパンの金型が現在最もよく開いており、多くの重いオイルパンもある。

脱型スロープ

脱型方向に人工的な側面の凹みを設けることは禁止されている(通常、鋳造品は鋳型の試用中に鋳型にはまり込み、鋳型を誤った方法で取り扱った場合に、穴あけや強度のノミ入れなどによって局所的な凹みが生じる)。

粗さ

成形部品と注湯システムは、必要に応じて入念に研磨し、脱型方向に沿って研磨しなければならない。

溶湯が圧力室から注湯システムに入り、キャビティに充填されるまでの全プロセスは、わずか0.01~0.2秒しかかからない。

液体金属の流れの抵抗を減らし、圧力損失を最小限に抑えるためには、高い表面仕上げが必要である。

同時に、注湯システムの加熱・浸食条件が比較的悪く、仕上がりが悪いほど鋳型が傷みやすい。

5.金型の成形部分の硬度:アルミニウム合金:約HRC46°、銅:約HRC38°。

加工中、金型は補修代を残すようにし、サイズの上限を作り、溶接を避けるべきである。

流動性とは、合金液が金型を満たす能力を指す。

流動性は、その合金が複雑な鋳物を鋳造できるかどうかを決定する。

共晶合金はアルミニウム合金の中で最も流動性が高い。

流動性に影響を与える要因は数多くあり、主に合金液の組成、温度、金属酸化物、金属化合物、その他の汚染物質の固体粒子が挙げられるが、外的な基本要因は注湯温度と注湯圧力(一般に注湯ヘッドと呼ばれる)である。

実際の生産では、合金が決まったら、溶解工程(精錬、スラグ除去)の強化に加えて、鋳造工程(砂型の通気性、金型の排気、温度)を改善し、合金の流動性を確保するために、鋳物の品質に影響を与えない範囲で注湯温度を上げる必要がある。

ダイカスト成形条件の注意点

ダイカストマシン、ダイカスト合金、ダイカスト金型は、ダイカスト製造の三大要素であり、どれが欠けても成り立たない。

いわゆるダイカストプロセスとは、これら3つの要素を有機的かつ総合的に活用することで、図面や契約書の要求事項に沿った外観、内部品質、寸法を備えた適格な鋳物を安定的、リズミカルかつ効率的に、さらには高品質に生産することである。

射出時の材料溶融温度、金型温度、溶融温度;

最後に、完璧な製品を得るためには、ダイカスト製品の状態を修復しなければならない。

ダイカスト金型の使用温度の選択原理:

1)金型温度が低すぎて、鋳物の内部構造が緩く、排気が困難で成形が難しい;

2) 鋳型の温度が高すぎて、鋳物の内部構造が緻密であるが、鋳物が鋳型のキャビティに「溶着」しやすく、鋳型に固着した後の鋳物の除去が困難である。

同時に、高すぎる温度は鋳型自体を膨張させ、鋳物の寸法精度に影響を与える。

3) 金型温度は適切な範囲で選択する。一般的に、テストが適切である後、一定の温度制御は良いです。

ダイカスト成形条件の注意点は、以下の2点に集約される:

*材料の溶融温度、金型温度、射出時の溶融温度;

の本質 圧力鋳造 (略してダイカスト)とは、液体または半液体の金属を高圧の作用下でダイカスト金型のキャビティに高速で充填させ、加圧下で鋳物を成形・凝固させることである。

ダイカスト金型の2大特徴である高圧・高速充填。一般的に使用される射出比圧力は数千~数万kPa、高ければ2×105kPaにもなる。

充填速度は約10~50m/秒、場合によっては100m/秒を超えることもある。

充填時間は非常に短く、一般的に0.01~0.2Sの範囲である。

他の鋳造法に比べ、ダイカストには次の3つの利点がある:

1.製品の品質

鋳造品の寸法精度は高く、一般に等級6~7、あるいは等級4に相当する;

表面仕上げは良好で、一般に5~8級と同等;

について 強度と硬度 は砂型鋳造より高く、強度は一般に25~30%高いが、伸びは約70%低下する;

安定したサイズと良好な互換性;

薄肉で複雑な鋳物もダイカストできる。

例えば、現在の亜鉛合金ダイカストの最小肉厚は0.3mmに達する;

アルミニウム合金の鋳造は0.5mmに達することができる;

最小鋳造穴径は0.7mm;

最小ピッチは0.75mm。

2.高い生産効率

この機械は生産性が高い。

例えば、国産のJⅢ3横型冷風ダイカストマシンは平均8時間当たり600~700回、小型ホットチャンバーダイカストマシンは平均8時間当たり3000~7000回鋳造できる;

ダイカスト金型の長い耐用年数、ダイカスト金型のペア、ダイカスト時計合金、耐用年数は数十万回、数百万回に達することができます;

機械化、自動化を実現しやすい。

3.優れた経済効果

ダイカスト部品には、正確なサイズと滑らかな表面という利点があるからだ。

一般的に、直接加工して使用することがなくなったり、加工量が非常に少なくなるため、金属の稼働率が向上するだけでなく、加工設備や工数を大幅に削減することができる;

鋳物の値段は簡単だ;

他の金属または非金属材料は、複合ダイカストによって使用することができる。

組み立て時間と金属の両方を節約できる。

ダイカストには多くの利点があるが、解決すべき欠点もある。

例えば、こうだ:

1). 一般的なダイカスト法では、金型キャビティ内の液体金属の充填速度が速く、ダイカスト中の流動状態が不安定であるため、鋳物に空気孔が発生しやすく、熱処理ができない;

2) 複雑な凹みを持つ鋳物のダイカストは難しい;

3) 高融点合金(銅、鉄など)、ダイカスト金型寿命が低い;

4) 小ロット生産には適さない。

主な理由は、ダイカスト金型の製造コストが高く、ダイカストマシンの生産効率が高く、小ロット生産が不経済だからである。

ダイカストは最も先進的な技術のひとつである。 メタルフォーミング のメソッドがある。

欠けが少なく、欠けがないことを実現する効果的な方法である。広く使用され、急速に発展している。

鋳物のサイズと重量は、ダイカストマシンのパワーに依存する。

ダイカストマシンの性能が向上しているため、鋳物の形状や大きさは数ミリから1~2メートルまで対応できる;

重さは数グラムから数十キログラムまである。

直径2m、重さ50kgのアルミ鋳物を海外で鋳造できる。

ダイカストはもはや自動車産業や計器産業だけにとどまらず、農業機械など他の産業分野にも徐々に拡大している、 工作機械工業具体的には、自動車部品、家具付属品、浴室付属品(衛生陶器)、照明部品、玩具、シェーバー、タイクリップ、電気・電子部品、ベルトのバックル、時計ケース、金属製装飾品、錠前、ファスナーなどである。

ダイカスト技術の面では、真空ダイカスト、酸素系ダイカスト、高速・高密度ダイカスト、可溶性中子の応用などの新技術が登場している。

中国のダイカスト産業の振興に非常に良い役割を果たすだろう。

ダイカスト鋳物の生産は、ダイカストマシンと設備に頼る必要があります。ダイカストマシンはダイカスト製造の基本です。

ダイカスト設備の技術レベルがダイカスト鋳造品の品質とレベルを決定する。

したがって、ダイカスト産業の発展を促進するためには、ダイカスト設備の開発を優先しなければならない。

中国はダイカスト鋳造の大国であるが、その生産技術レベルと工業設備はまだ改善する必要がある。

中国の第12次5カ年計画では、ダイカスト企業の技術レベルアップのための設備支援を目的として、「大型トン数ダイカストマシン鋳造ユニット」を含む主要な技術設備の開発を優先することが、鋳造産業の発展の主な課題であると明確に指摘されている。

ダイカスト技術と設備の発展は、ダイカスト機械設備のレベルを向上させ、鋳造品の品質と技術レベルを向上させ、鋳造産業の発展を促進する。