車の部品がどのように精密に作られているのか、不思議に思ったことはありませんか?溶けた金属を高圧かつ高速で成形するダイカストの魅力的な世界に飛び込んでみましょう。この記事では、この技術に隠された秘密を解き明かし、どのようにして高品質で耐久性のある製品を実現するのかを説明します。ダイカストを現代製造業の礎石とする重要な要素とパラメータを探求する準備を整えてください!

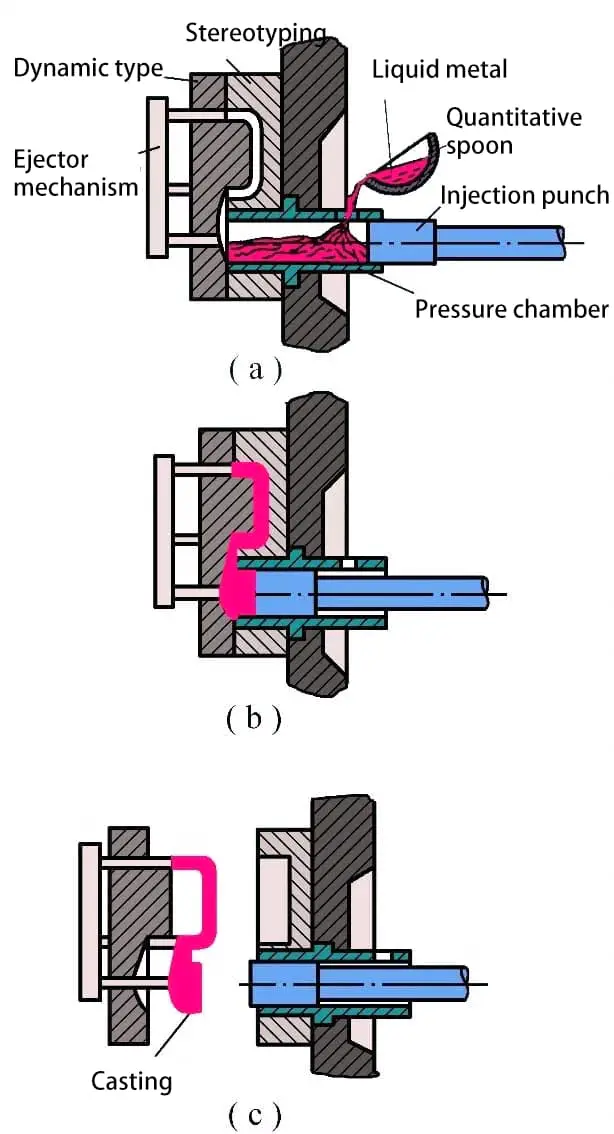

ダイカスト・プロセスには、機械、金型、合金の3つの主要な要素が組み込まれている。ダイカスト鋳造は、圧力、速度、時間をひとつのプロセスに統合したもので、主に熱間金属加工に用いられる。圧力の存在が、ダイカスト鋳造を他の鋳造法と区別している。

ダイカスト は、現代の金属加工工程で急速に発展している技術で、切削加工を最小限に抑えた特殊な鋳造方法である。

ダイカストとは、溶融した金属を高圧・高速で金型に充填し、その高圧下で金属が結晶化・凝固して鋳物を形成するものである。高圧・高速がダイカストの大きな特徴です。

一般的に使用される圧力は数十メガパスカル、充填速度(インナースプルー速度)は毎秒約16~80メートル、溶湯が金型キャビティに充填される時間は約0.01~0.2秒と極めて短い。

この方法で製品を製造する方法は、その高い生産効率、簡素化された工程、優れた鋳造公差レベル、良好な品質により、わが国の鋳物産業にとって不可欠なものとなっている。 表面粗さまた、機械的強度が高く、多くの機械加工手順や設備を省くことができるため、原材料を節約することができる。

ダイカストとは、ダイカストマシン、ダイカスト金型、合金の3大要素を有機的に組み合わせ、総合的に応用したプロセスです。ダイカスト鋳造では、金型のキャビティに金属が充填される工程は、圧力、速度、温度、時間などの要素が一体となったプロセスです。

同時に、これらの要素は互いに影響し合い、制限し合い、補完し合い、支え合っている。調和と一貫性を達成するために、これらの要素を正しく選択し調整することによってのみ、望ましい結果を得ることができる。

したがって、ダイカスト鋳造工程では、鋳造構造の加工性、ダイカスト鋳型の先進性、ダイカストマシンの性能と構造の優秀性、選択したダイカスト合金の適応性と溶解プロセスの標準化を重視するだけでなく、圧力、温度、時間などのプロセスパラメータが鋳物の品質に及ぼす重要な役割も考慮する必要があります。ダイカスト工程では、これらのパラメーターの効果的な制御が優先されるべきである。

射出力は、ダイカストマシンの射出機構における射出ピストンの動きを駆動する力である。ダイカストマシンの機能を反映する主要なパラメータです。射出力の大きさは、射出シリンダーの断面積と作動流体の圧力によって決定されます。

射出力の計算式は以下の通り:

P射出力 = Pインジェクションシリンダー ×π × D²/4

どこでだ:

比圧力

単位面積当たりの圧力室内の溶湯にかかる圧力を比圧という。比圧力は、圧力室の断面積に対する射出力の比を換算した結果でもある。

計算式は以下の通り:

P比圧力 = P射出力/F圧力室断面積

どこでだ:

つまり、F圧力室断面積 = πD²/4.ここでD(m)は圧力室の直径である。

圧力の影響

(1) 鋳物の機械的性質に及ぼす比圧力の影響

比圧が高くなると、結晶組織が微細化し、微細結晶層が厚くなり、充填性が向上して表面品質が向上し、空気孔の影響が減少するため、引張強さは向上するが、伸びは低下する。

(2) 充填状態への影響

合金溶湯が高い比圧で鋳型キャビティに充填されると、合金温度が上昇し、流動性が向上し、鋳造品質の向上に有益となる。

比圧の選択

(1) 鋳造品の強度要件に基づく検討

鋳物を、強度が必要なものと一般的なものに分ける。強度が要求されるものについては、良好な緻密性が必要である。そのためには高い昇圧比圧が必要である。

(2) 鋳物の肉厚による検討

一般に、薄肉の鋳物をダイカスト鋳造する場合、金型キャビティ内の流動抵抗が大きくなり、ゲートシステムの厚みも薄くなるため、抵抗が大きくなる。

したがって、必要な湯口速度を確保するためには、より大きな充填比圧が必要となる。厚肉鋳物の場合、一方では、選択された湯口速度が低く、金属の凝固時間が長いため、より小さな充填比圧を使用することができます。一方では、鋳物が一定の緻密性を有するためには、十分な昇圧比圧が必要です。

複雑な形状の鋳物には、より高い充填比圧を使用すべきである。加えて、合金の種類、ゲート速度の大きさ、ダイカストマシンの出力などの要因も重要である。 締め付け 能力、金型の強度などを適切に考慮する必要がある。充填比圧の大きさは、主に選択されたゲート速度に基づいて計算されます。

昇圧比圧の大きさは、合金の種類によって下表の値を参考に選択することができます。金型キャビティ内の通気状態が良好で、鋳物の肉厚に対するゲート装置の肉厚の割合が適切な場合は、昇圧比圧を低くすることができます。

しかし、ベント条件が悪く、鋳物の肉厚に対するゲートシステムの肉厚の比率が小さいほど、昇圧比圧は高くなるはずである。

推奨昇圧比圧力範囲表

| 部品の種類 | アルミニウム合金 | 亜鉛合金 | 真鍮 |

| 軽負荷部品 | 30-40 MPa | 13-20 MPa | 30-40 MPa |

| 高負荷部品 | 40-80 MPa | 20-30 MPa | 40-60 MPa |

| シール面が大きく薄肉の部品 | 80-120 MPa | 25-40 MPa | 80-100 MPa |

定義

ダイカストプロセスにおいて、充填期が終了し、昇圧期に移行する際に、凝固する金属に作用する相対圧力(昇圧力)が、金属(注湯系、オーバーフロー系)を介して金型キャビティ壁面に伝達されることを金型膨張力(背圧ともいう)といいます。

型締力(閉塞力とも呼ばれる)は、ダイカストマシンを選択する際に最初に決定されるべき重要なパラメータです。

計算方法

金型膨張力がパーティング面に作用する場合は、パーティング面膨張力と呼ばれる。金型キャビティの様々な側壁に作用する場合は、側壁膨張力と呼ばれます。

金型の膨張力は次のように表すことができる:

P膨張力 = Pブースト圧 × A予想面積

どこでだ:

通常の場合、型締力は計算上の金型膨張力より大きくなければならない。

そうでないと、溶湯の油圧排出時に金型パーティング面が膨張し、金属飛散の原因となり、金型キャビティ内の圧力確立を妨げる。その結果、鋳物の寸法公差の確保が困難になったり、成形が困難になったりする。

型締力は一般的に以下の式の要件を満たす必要がある:

Pクランプ力 ≥ K × P膨張力

どこでだ:

1.通常、パンチスピードと内部スプルースピードの2種類がある。

2.低速射出の場合、パンチは0.3メートル/秒で溶融金属を内部スプルーに押し付ける。

3.高速射出では、内部スプルーは4-9メートル/秒で金型キャビティを満たします。射出速度を高めることで、機能を熱エネルギーに変換し、流動性を向上させることができ、フローマークやコールドラップをなくし、機械的特性や表面品質を向上させるのに有効です。

射出速度の選択と考慮要素:

1.熱伝導率と比熱、凝固温度範囲。

2.金型温度が低ければ速度は低く、そうでなければ速度は速くできる。

3.複雑な鋳物には高速射出が必要である。

内部スプルーの速度は15~70メートル/秒(溶融金属の場合)。

4.パンチ射出速度と内部スプルー速度の関係:パンチ射出速度が速いほど、溶湯スプルー速度も速くなる。

1.直接スプルーの速度は15-25メートル/秒。

2.クロススプルー速度は20-35メートル/秒。

3.内部スプルーの速度は、広いゲートで30~70メートル/秒。

4.3ミリ以下の薄い鋳物の場合、内部スプルーの速度は38~46メートル/秒である。

5.厚さ5ミリの鋳物では、内部スプルー速度は46~40メートル/秒である。

6.5ミリメートル以上の厚い鋳物には、47~27ミリメートル/秒の内部スプルー速度を選択します。

調整方法:パンチ射出速度の調整、チャンバー径の変更、内部スプルー断面積の変更。

1.ダイキャストパラメータテスター、第一段階、第二段階、およびブースト遷移点時間。

2.ブースト開始点のダイカスト品質への影響:第1ステージが80%を充填し始めた後、第2ステージに切り替え、ブースト開始移行点の時間、最後に圧力を維持し、そうでなければ、品質に影響を与えます。

3.パンチの磨耗と破損がダイカスト鋳造パラメータに与える影響;

4.射出チャンバーとパンチの磨耗と破損の原因の分析:射出チャンバーとパンチの間のクリアランスは0.1ミリメートル未満であり、パンチとチャンバーの間の前後の摩擦が高温を発生させ、簡単に破損につながる。

チャンバーの直径が大きくなり、パンチが小さくなり、パンチがアルミ切屑で固まり、チャンバーの伝達速度と圧力に影響を与える。

したがって、パンチは高温耐性の潤滑油を使用し、射出ロッドは冷却水を持っている必要があり、同時に、パンチの材料を選択する必要があり、一般的にダクタイル鋳鉄またはベリリウム青銅を選択します。