鍛造金型に予期せぬ不具合が発生するのはなぜか?本稿では、3500Tの高速鍛造ラインにおける金型クラック不良の一般的な問題について考察する。原因を探り、効果的な改善策を提示することで、金型の寿命を延ばし、生産効率を高める実践的な解決策を提供する。読者は、技術的な課題についての洞察を得るとともに、同様の不具合を防止するための戦略を学ぶことができる。

2005年、当社は世界トップクラスの鍛造自動生産ライン(図1)をドイツから購入した。この生産ラインは高速鍛造が可能で、3500tの能力がある。

図1 3500t高速鍛造自動生産ラインの全景

デザインの最大生産速度は毎分25個である。

供給、加熱、鍛造、後熱処理はすべて自動制御される。

閉塞鍛造プロセスが採用され、鍛造成形を達成するために、プリアップセット、アプセット、予備鍛造、最終鍛造、パンチングの5つの工程が行われる。

図2に示すように、金型冷却システムは自動スプレー技術を使用している。金型冷却システムは 冷却媒体 は、水と離型剤を特定の割合で混合したものである。

図2 自動スプレー冷却と潤滑

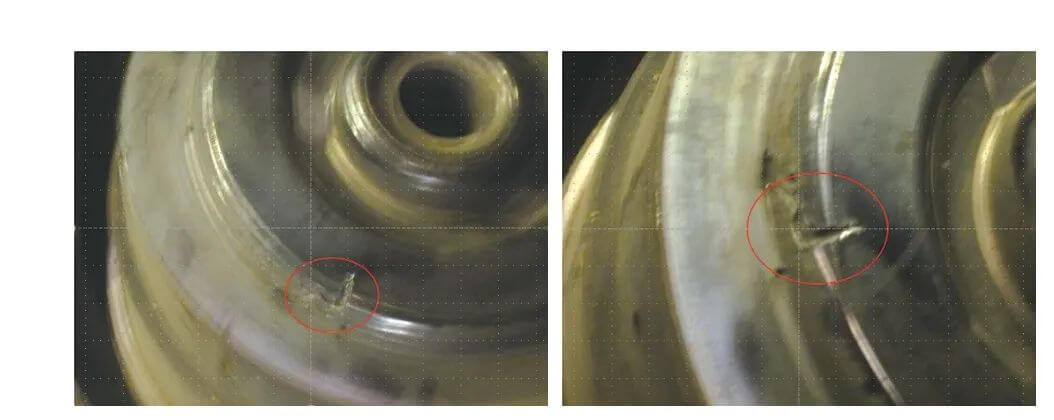

実際の生産では、ある種の鍛造品種が通常の金型寿命に達しないことが観察されており、主な故障形態は金型割れである(図3参照)。

平均して、約1500個が割れの影響を受け、約2500個の金型が廃棄される。さらに深刻なケースでは、約300個にひび割れが発生し、約1200個の金型が廃棄される。

図3 モールドクラックの位置と形状(赤丸の部分)

最初のステップでは、物理的検査記録と化学的検査記録、そして熱処理の物理的検査記録と化学的検査記録を検索した。 ダイス鋼.故障した金型の硬度も確認したが、明らかな異常は見つからなかった。

次に、現場破壊型のクラックの形状、大きさ、深さを注意深く観察した。その結果、クラックの高さは高温高圧ガスによる切断によって徐々に形成されたようであることがわかった。

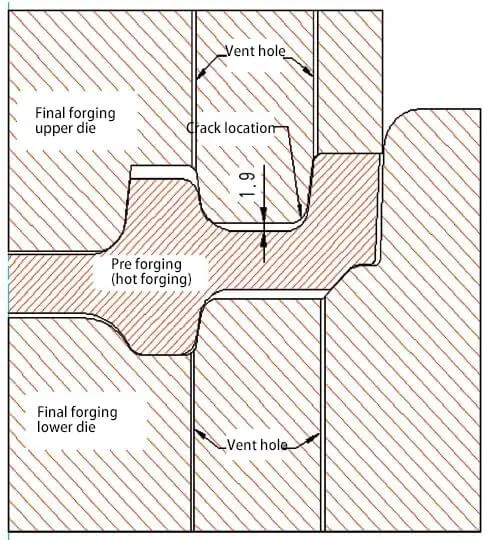

第3のステップは、CADを使って最終鍛造の上型と下型、および予備鍛造のホットブランクを組み立てることである(図4)。

高さ1.9mm程度の閉じた空間があり、排気孔があるが、実際の生産ではダイスクラックが顕在化することがわかった。そのため、変形シミュレーションソフトを使って慎重に解析する必要があった。

図4 最終鍛造上下金型と予備鍛造熱間ブランク組立のCAD図面

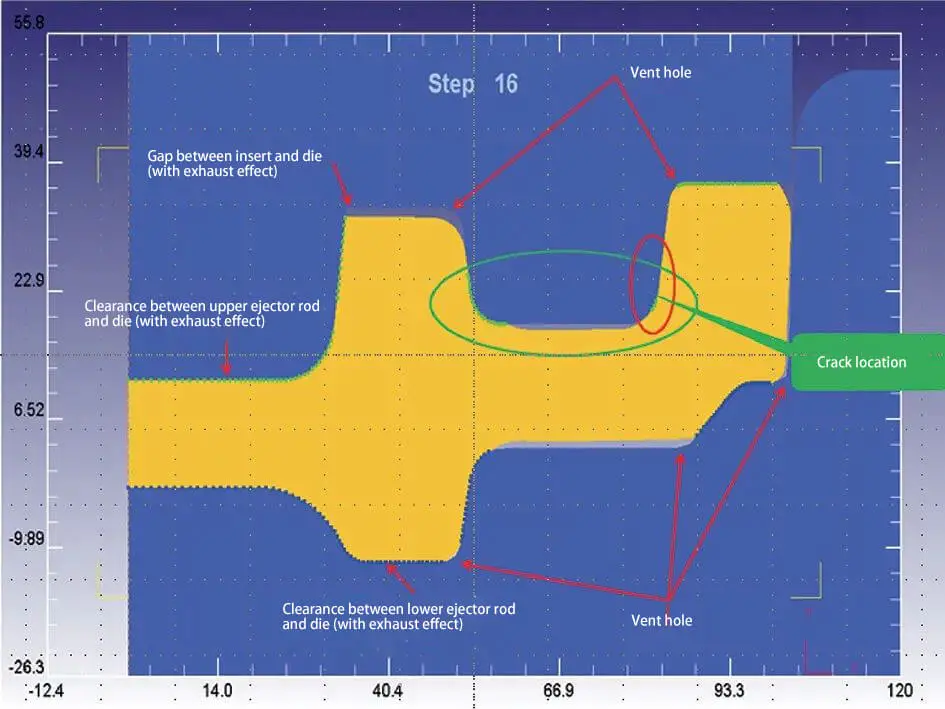

第四に、Deformシミュレーションと注意深い観察により、最終鍛造成形シミュレーションのステップ16で、最終鍛造の上型スポークの両側の円弧が最初に高温の予備鍛造ブランクと接触することが指摘された。その結果、図5に示すように、左右の直近の排気孔の間に独立した閉塞空間が形成される。

図5 故障金型変形シミュレーション(緑色の円内は独立した閉鎖空間)

複数の異常クラック金型について変形シミュレーション解析を行った結果、鍛造工程で熱間ブランクと上下金型の左右2つの直近の排気孔との間に独立した閉塞空間が形成されることが判明した。この現象を図6、図7、図8に示す。

図6 破損金型IIの変形シミュレーション(緑色の円内は独立した閉鎖空間)

図7 破損金型の3変形シミュレーション(緑色の円内は独立した閉鎖空間)

図8 故障した4つの金型の変形シミュレーション(緑色の円内は独立した閉鎖空間)

第5のステップでは、上記の情報を詳細に分析する。

3500t高速鍛造自動生産ラインの生産特性から、スライダーが上死点に達すると、スプレーシステムは急速に5段の上型と下型に伸びて、かなりの量の離型剤と水の混合物を約1秒間塗布する。

多量のクーラント(離型剤と水の混合物)を適時に塗布することには、二つの重要な目的がある。第一に、高温の鍛造品を迅速かつ安定的に離型・排出すること、第二に、金型の作動温度を特定の低温範囲に維持することである。これは、短時間での急激な温度上昇による金型の激しい摩耗や変形による破損を防ぐために極めて重要である。

まとめると、多量のクーラントを適時に投入することは、高速自動鍛造の円滑な操業を確保する上で極めて重要な措置であり、絶対不可欠である。

鍛造中、高温のブランク(約1150300℃)は高速で接触する。この瞬間的な接触により、クーラントは高温高圧ガスに変化する。しかし、特に独立した狭い空間では、高温高圧ガスは排気孔からスムーズに排出されず、やがて高温の金型に作用して切断損傷に至る。

以上の分析結果に基づき、改善策が策定された。

当初は鍛造用金型 以前失敗した金型Iの実験的改良が行われた。最終鍛造用上型のスポーク面が、最終鍛造用キャビティに配置されたとき、高温の鍛造前ブランクスポークに最初に接触するようになった。左右の排気孔の間には、独立した狭い空間がない。

鍛造中、高温高圧のガスが多量に発生するが、図9に示すように、このガスを排気孔、上下のエジェクターロッドと金型との隙間、分割金型間の隙間から円滑かつ適時に排出することができるようになった。

失敗した金型Iの実験的改善スキームは、実際の検証で非常に成功したことが証明された。現在、金型の寿命は15,000個に達し、金型クラックの不具合は発生していない。

図9 改良後の破損金型の変形シミュレーション(緑色の円内に独立した狭い空間はない)

成功した実験に基づき、他の問題のある金型を順次改良してきました。これにより、新しい熱間鍛造ブランクが問題のステップに到達したとき、ブランクと金型の左右にある2つの最も近い排気孔の間に孤立した狭い空間がないことが保証されます。図10、図11、図12に改善方法の詳細を示します。

図10 故障した金型IIの改善後の変形シミュレーション(緑色の円内に独立した閉じ込め空間はない)

図11 不合格金型IIIの改良後の変形シミュレーション(緑色の円内に独立した狭い空間がない)

図12 故障した金型IVの改善後の変形シミュレーション(緑色の円内に独立した狭い空間はない)

I、II、III、IVの金型を個別に改良し、高い効果を上げた。金型の平均寿命は15,000個まで延び、クラック破損の例はない。

鍛造品の外観品質の確保に加え、金型コストの削減により大幅なコスト削減が可能である(表1)。さらに、その後の鍛造品の補修が不要になることで、人的・物的資源の不必要な浪費も防げる。

表1 改良金型のコスト削減表

|

いいえ。 |

鍛造需要(10000個/月) |

改善前の金型需要(個/月) |

改善後の金型需要(個/月) |

改善後の節約金型(個/月) |

改善後の節約コスト(10000元/月) |

毎月の貯金額(10000元/月) |

年間節約額(10000元) |

|

金型 |

3 |

12~20 |

3~4 |

10 |

4.5 |

18 |

216 |

|

金型 II |

|||||||

|

金型III |

|||||||

|

モールドIV |

(1)3500t高速鍛造自動生産ラインの安定稼働を維持するためには、大量のミストクーラントを噴霧する必要があります。しかし、エアバルブの故障(上型・下型スプレーのエアが出ない)、ウォーターバルブの故障(上型スプレーバルブが噴霧しない、下型スプレーバルブが長時間噴霧する、上型・下型とも長時間噴霧する)など、スプレー装置に不具合が発生すると問題が発生します。

また、離型剤バルブの故障(上型スプレー離型剤バルブがスプレーしない、下型スプレー離型剤バルブが長時間スプレーする、上型と下型の両方が長時間スプレーする)により、熱間ブランクの低凹部に水または水と離型剤の混合物が残留することがある。その結果、上型の潤滑と冷却が間に合わなくなり、温度上昇が早くなります。すると、高温高圧のガスによって金型が切断されたり損傷したりしやすくなる。

(2)高温高圧のガスが熱間金型に作用すると、切削損傷を起こすことがある。なぜ熱間鍛造品は切断されず、金型だけが切断されるのかという疑問が生じる。

その後、1150~1200℃程度の熱間鍛造では塑性変形が極めて大きく、200~300℃程度の金型では塑性変形が生じないことが判明した。

熱間鍛造品も熱間金型も高温・高圧のガスにさらされるが、熱間鍛造品は塑性が高いため切削痕が自己修復する。一方、金型は硬度を保つために比較的低温に保たなければならず、急激な温度上昇による塑性変形はありえない。その結果、高温・高圧による小さな亀裂でも、その亀裂の修復が可能である。 ガス切断 鍛造と成形の作業を続けると、亀裂は徐々に拡大し、最終的には金型を廃棄することになる。

(3)この改善が成功し、効果が非常に顕著であることが実践によって証明されており、これは問題の治療とみなすことができる。

長期間の観察・検証の結果、3500t高速鍛造自動生産ラインでは金型割れの不具合は発生しなくなった。

グループ会社の材料理化学センター熱間成形グループの鍛造工程室の関連設計者もこの改善を認識しており、更新された図面が発行されている。

3500トンの高速鍛造自動生産ラインにおける金型亀裂破損問題の解決に成功したことは、次のような貴重な知見を提供する。 金型設計 同じ生産ラインの

この改善により、鍛造品の外観品質が向上し、金型コストも大幅に削減された。