車の鉄や家のパイプがどうやって作られているのか、不思議に思ったことはないだろうか。この記事では、金属加工に欠かせない2つの技術である鍛造と圧延の魅力的な世界に飛び込みます。鍛造と圧延の主な違い、利点、そしてどちらの方法があなたのニーズに最も適しているかを学びましょう。

鍛造と圧延は、製造業を形作る上で役立ってきた2つの基本的な金属加工技術である。どちらも力を加えて金属を再形成する方法ですが、そのアプローチ、設備、材料特性への影響には大きな違いがあります。この記事では、これらの重要な金属加工プロセス、そのバリエーション、そして製品の品質と製造効率への影響について詳しく説明します。

鍛造は、古代にさかのぼるプロセスであり、金属を所望の形状に塑性変形させるために局所的な圧縮力を加えることを含む。この技術はさらに、金属を平らな金型の間で成形する自由鍛造と、より複雑な形状を製造するために特別に設計された金型キャビティを利用する密閉型鍛造に分類することができる。精密鍛造やニアネットシェイプ鍛造のような高度なバリエーションは、材料の無駄とその後の機械加工作業を最小限に抑えるために出現した。

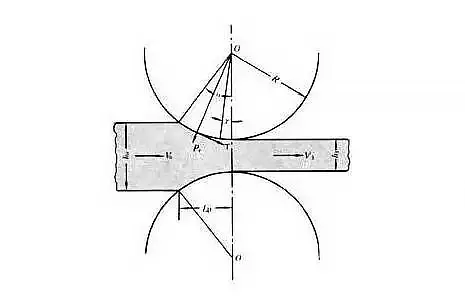

一方、圧延は連続的または半連続的なプロセスであり、金属を回転するロールの間に通して断面積を減らし、所望の寸法と特性を実現する。このプロセスは、板やプレート製品の製造に使用される平坦圧延と、さまざまな構造形状を作り出すプロファイル圧延に分類することができる。シームレスリング用のリングローリングやファスナー用のねじ転造のような特殊な技術も、特定の業界のニーズを満たすために開発されてきた。

鍛造と圧延はどちらも、材料特性と生産能力の点で明確な利点がある:

鍛造:

ローリング

鍛造と圧延のどちらを選択するかは、希望する部品形状、生産量、必要な材料特性、経済性など、さまざまな要因によって決まります。例えば、鍛造は、優れた機械的特性が最優先される航空宇宙産業や自動車産業の重要部品に好まれることが多い。逆に圧延は、一貫した断面特性が重要なシートメタル、構造形状、レール軌道の製造に適したプロセスです。

最近の両技術の進歩により、その能力と効率はさらに向上している。コンピュータ支援によるシミュレーションと設計ツールにより、鍛造では金型設計の最適化が、圧延ではロールパスシーケンスの最適化が可能になり、試行錯誤的なアプローチを最小限に抑えることができるようになった。さらに、自動化とセンサーの統合により、両手法における工程管理と品質保証が改善されている。

製造業が進化を続ける中、鍛造と圧延のニュアンスを理解することは、エンジニア、設計者、業界の専門家にとってますます重要になっています。各技術の長所を活用し、材料特性、製品品質、生産効率への影響を考慮することで、製造業者は金属加工プロセスを最適化し、グローバル市場での競争力を維持するために、十分な情報に基づいた意思決定を行うことができます。

様々な形状の回転する一対のロールの隙間に金属ブランクを通し、ロールによる圧縮の結果、材料の断面を減少させ、長さを増加させる加圧加工法。この方法は鉄鋼の生産技術として最も一般的で、主にプロファイル、プレート、チューブの生産に用いられる。

圧延部品の動きによって、圧延は縦方向圧延、横方向圧延、スキュー圧延に分けられる。

L縦揺れ

縦方向の圧延工程は、金属が反対方向に回転する2つのロールの間を通過し、その間に塑性変形を生じさせる工程である。

クロス・ローリング

変形後の圧延材の移動方向は、ロール軸方向と一致する。

スキューローリング

ローリングピースは螺旋状に動き、ローリングピースとロール軸は特別な角度を持たない。

圧延工程は、鋼の鋳造組織を破壊することにより、鋼の品質を向上させることができる。 鋼塊鋼の結晶粒を微細化し、組織欠陥を除去する。これにより、鋼組織が緻密化し、特に圧延方向の機械的特性が向上する。

さらに、圧延中の高温と高圧は、鋳造中に形成された可能性のある気泡、亀裂、緩みを溶接することができる。

鍛造は、金属ビレットに制御された圧力を加え、塑性変形を誘発し、精密な機械的特性と形状を持つ鍛造品を製造するために、専用の鍛造およびプレス装置を使用する高度な金属成形プロセスです。この高度な製造技術は、固有の鋳造欠陥を排除するだけでなく、成形プロセス中に金属の微細構造を最適化します。

鍛造中に連続したメタルフローラインが維持されるため、同じ材料の鋳造品と比較して優れた機械的特性が得られます。この本質的な利点により、鍛造品は、高荷重や過酷な使用条件にさらされる重要な部品や、圧延板、押出形材、溶接組立品から製造される可能性のある、より単純な形状の部品に適しています。

鍛造の種類

鍛造工程は主に3つのタイプに分類できる:

主な特徴と利点

鍛造には、鋳造と比較していくつかの明確な利点がある:

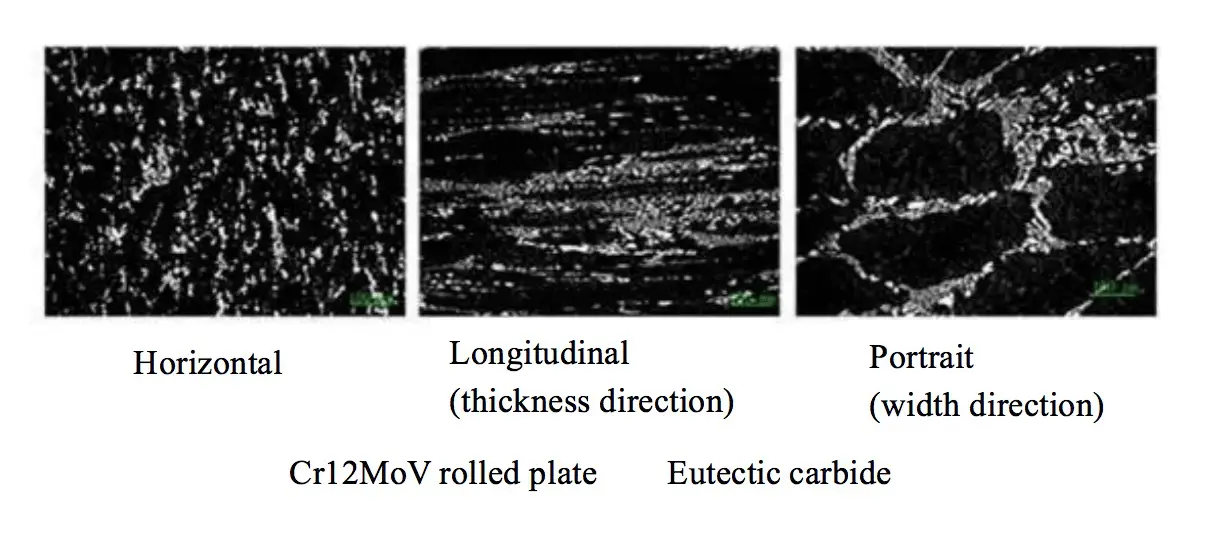

(1) 鍛造品は、圧延品と比較して、軸方向と半径方向の両方向で優れた機械的特性の一貫性を示す。この強化された等方性は、耐疲労性と全体的な寿命の大幅な改善につながる。鍛造品における微細構造の均一性は、様々な応力条件下で、より予測可能で信頼性の高い性能をもたらす。

下図は、Cr12MoV圧延板における異なる方向に沿った共晶炭化物の金属組織学的分布を示しており、圧延製品の異方性を強調している。

(2)変形効果に関しては、鍛造は圧延と比較して大幅に高い塑性変形を与える。この強化された変形は、共晶炭化物の分解と再分布に特に効果的であり、より微細で均質な組織をもたらす。鍛造中の激しい塑性変形は、結晶粒の微細化と気孔の除去にも寄与し、材料特性をさらに向上させる。

(3)鍛造は一般的に圧延よりも高い加工費がかかるが、重要な部品ではその投資が正当化されることが多い。鍛造は次のような場合に不可欠である:

- 高荷重または耐衝撃部品

- 複雑な形状の部品

- 厳しい機械的特性や寸法精度が要求される用途

鍛造部品の優れた機械的特性と微細構造の完全性は、多くの場合、耐用年数の延長と信頼性の向上をもたらし、メンテナンスと交換頻度の低減により、初期コストの上昇を相殺する可能性があります。

(4) 鍛造部品は、部品の形状に適合した連続的で途切れのないメタル・フロー・ラインが特徴である。この連続した結晶粒の流れは、特に応力が集中する部分において、部品の強度を大幅に向上させます。

対照的に、圧延製品に行われる機械加工は、これらのフローラインを乱し、潜在的な応力集中点を作り出し、ワークピースの全体的な疲労寿命を低下させる可能性があります。これは、繰り返し荷重や衝撃応力を伴う用途では特に重要です。

下の図は、鋳造品、機械加工品、鍛造品のメタルフローラインを比較したもので、鍛造品の優れた結晶粒構造の連続性を強調しています。