なぜ、ある溶接方法を選ぶのか?この記事では、レーザー溶接と抵抗溶接の主な違いを掘り下げ、その原理、利点、用途について説明します。レーザー溶接が最小限の熱歪みで精密かつ迅速な溶接を提供する一方、抵抗溶接が金属接合においてシンプルさと費用対効果に優れていることをご覧ください。これらの違いを理解することで、特定のニーズに最も適した溶接技術を選択できるようになり、プロジェクトの効率と品質の両方が向上します。

抵抗溶接

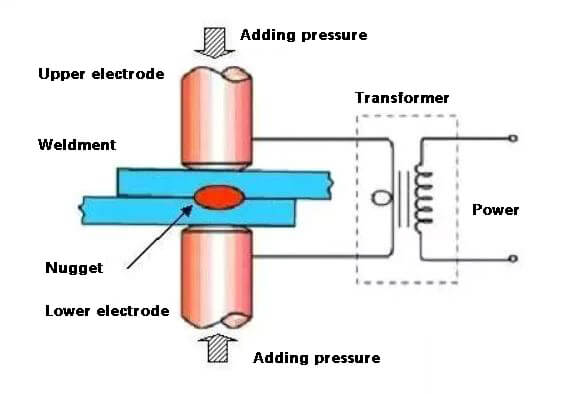

抵抗溶接は、電気抵抗を利用して熱を発生させ、金属や熱可塑性材料を融合させる高度な接合プロセスである。この技術では、ワークピースの接触界面に高強度の電流を流しながら、電極を通して制御された圧力を加える。電流の流れに対する材料の抵抗によって発生する局所的な熱が接合部の融解を引き起こし、冷却時に強固な冶金的接合が形成される。主な利点としては、サイクルタイムの短縮、最小限の表面処理、大量生産環境での自動化に適していることなどが挙げられる。

レーザー溶接は、集光された高エネルギー密度のレーザービームを熱源として使用する、高度で高精度の接合方法です。この非接触プロセスでは、入熱の制御が非常に優れているため、熱影響部が狭く、歪みが最小限に抑えられます。レーザー溶接は、深い溶け込みと繊細で美しい溶接ビードを備えた、高品質な気密シールの製造に優れています。その多用途性により、異種金属を含むさまざまな材料の溶接が可能で、最高速度は毎分10メートルのアプリケーションもあります。このプロセス固有の清浄性は、自動化された生産ラインに容易に組み込むことができる能力と相まって、航空宇宙、医療機器製造、自動車など、高い精度と再現性が要求される業界でますます人気が高まっている。

抵抗溶接装置の分類

溶接プロセスに基づいて、抵抗溶接装置は、次のように分類することができます:

エネルギー供給モードにより、抵抗溶接装置は次のように分類される:

レーザー溶接装置の分類

レーザー溶接装置は、溶接方法によって分類することができる:

レーザービーム伝送システムとレーザー光源によって、レーザー溶接装置は次のように分けられます:

各タイプの溶接機器には、溶接品質、工程管理、 エネルギー効率、および用途の多様性という点で、特 定の利点がある。溶接機器の選択は、材料特性、継手設計、生産量、およ び要求される溶接特性などの要因によって決まる。最新の溶接システムには、生産性を高め、一貫した 溶接品質を確保するために、リアルタイム・モニタリング、 適応制御、自動化された生産ラインとの統合などの高度 な機能が組み込まれていることが多い。

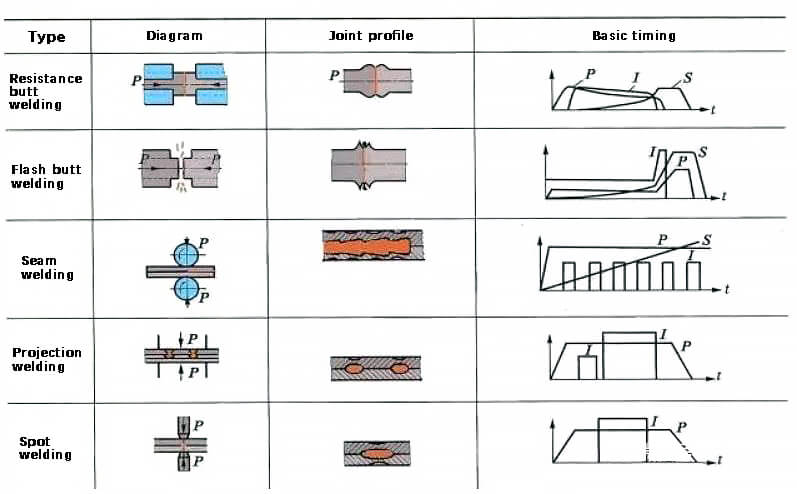

抵抗 溶接方法 主にスポット溶接、シーム溶接、プロジェクション溶接、突き合わせ溶接(抵抗突き合わせ溶接、フラッシュ突き合わせ溶接)がある。

スポット溶接 は抵抗溶接の一種で、2つの金属片を接点で加熱して接合する。2つの円筒形電極の間に金属片を重ね合わせ、抵抗加熱によって金属を溶かして溶接する。

スポット溶接は主に以下の用途に使用される。 シート溶接.

スポット溶接のプロセス

ワークピースとの良好な接触を確保するためのプリプレス。

ナゲットとプラスチックリングを形成するために電源を入れる。 溶接継手.

パワーオフ鍛造は、ナゲットを冷却させ、圧力の連続作用下で結晶化させ、緻密な構造で収縮空洞や亀裂のないはんだ接合部を形成する。

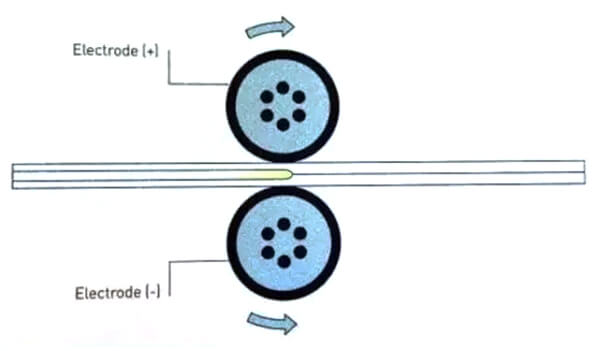

シーム溶接は そのプロセスはスポット溶接に似ているが、円筒形電極の代わりに回転する円盤状のローラー電極を使用する。溶接される金属片は重ね継手または突合せ継手に配置され、2つのローラー電極の間に置かれる。ローラーは圧力を加えながら回転し、連続 的または断続的に電力を加えて連続溶接を行う。

シーム溶接は 一般に、通常の溶接とシールが必要な構造物の溶接に使用され、通常、厚さ3mm以下の金属板に使用される。

プロジェクション溶接はスポット溶接の一種で、被溶接材にあらかじめ形成されたバンプを使用する。プロジェクション 溶接工程接合部には、1つ以上のナゲットを同時に形成することができる。

抵抗 突合せ溶接 は、金属片の端面を密着させ、抵抗加熱によって塑性状態に加熱し、電源を切った後に素早く加圧して溶接を完了させることで、突合せ継手の形状で金属片を接合するプロセスである。

この方法は主に、直径または辺の長さが20mm未満の単純な形状で、要求強度が低い金属片の溶接に使用される。

フラッシュバット溶接とは、金属片の端面を徐々に密着させ、その接触点を抵抗加熱で加熱し、大電流の影響でフラッシュを発生させ、端部の金属を溶融させ、金属が一定の深さの範囲内で所望の温度に達した時点で電源を切り、素早く加圧することにより、突合せ継手形状に接合するプロセスである。

フラッシュ溶接の継手品質は抵抗溶接より優れており、溶接継手の機械的特性は母材と同等である。溶接前に接合部の表面をきれいにする必要がない。

フラッシュ・バット溶接は、重要な金属片の溶接によく使 われる。 異種金属0.01mmのメタルワイヤーから20000mmのメタルバーやプロファイルまで。

非破壊検査の限界は、抵抗溶接の品質保証における重要な課題のままである。現在の評価方法は、主にプロセス・サンプルとワークピースの破壊試験に依存しており、様々なモニタリング技術によって補完されている。このアプローチは、有益ではあるが、各溶接部のリアルタイムのその場での品質評価を提供することはできず、潜在的に生産部品の未検出の欠陥につながる可能性がある。

スポット溶接やシーム溶接で一般的な重ね継手構 成は、構造上の非効率をもたらす。これは部品全体の重量を増加させるだけでなく、溶接ナゲット界面周辺に応力集中ゾーンを生じさせる。この幾何学的な不連続性により、特に動的な荷重条件下で、継手の引張強度が低下し、疲労性能が損なわれる。

抵抗溶接機器は、高い電力要件と高度な自動化システムによって特徴付けられ、多額の設備投資とメンテナンス・コストの要因となっている。大電力の単相交流溶接機の広範な使用は、電圧変動や高調波歪みなどの電力品質の問題を引き起こし、電力網の安定性を乱す可能性がある。このため、慎重な電力管理戦略が必要となり、産業環境では追加の電力調整装置が必要になる場合もある。

レーザー溶接は精密な熱制御を行い、入熱を最小限に抑え、熱影響部(HAZ)を減少させます。その結果、変形と残留応力が最小限に抑えられ、材料の機械的特性が維持されます。

このプロセスは、真空または不活性ガス雰囲気などの制御された環境で実施することができ、溶接品質を高め、反応性材料の接合を可能にする。

CNCシステムとロボットの統合により高速自動溶接が実現し、生産性と再現性が大幅に向上する。

深溶け込み溶接は、深さ対幅の比が最大10:1の高アスペクト比の溶接部を生成し、厚い材料のシングルパス接合を可能にする。

アーク溶接や電子ビーム溶接と異なり、レーザー溶接は磁場の干渉を受けないため、安定したビーム照射と正確なワーク・アライメントが保証される。

レーザー溶接の多用途性により、熱的および電気的特性の異なる異種金属を含む、さまざまな材料の接合が可能になる。

非接触プロセスであるレーザー溶接は、電極の汚染や摩耗がなく、消耗品コストとメンテナンスのダウンタイムを削減します。

物理的な接触がないため、工具の摩耗やワークの変形も最小限に抑えられる。電子ビーム溶接とは異なり、レーザー溶接は真空チャンバーやX線シールドを必要としないため、操作が簡素化され、インフラストラクチャー・コストが削減される。

ビーム分割と光ファイバー伝送システムにより、複数ステーションでの運用が可能になり、装置の利用率と生産上の柔軟性が最大化される。

薄い材料や細いワイヤーでは、レーザー溶接の精密なエネルギー制御が、アーク溶接工程でよく見られる再溶融や歪みの問題を防ぎます。

先進的なレーザーシステムは、厚さ32mmまでの板材のシングルパス溶接能力を実証しており、多くの用途でサイクル時間を大幅に短縮し、充填材を不要にしている。

高度に集束されたビームは、微小溶接アプリケーションを可能にし、小さな部品を最小限の入熱と歪みで接合する。

光ビーム伝送システムは、卓越した位置決めの柔軟性を提供し、従来の溶接方法ではアクセスできなかった狭いスペースや複雑な形状の溶接を可能にします。

この適応性は、熱伝導率や電気抵抗などの物理的特性が大きく異なる金属同士の接合にも及び、製品設計における斬新な材料の組み合わせを可能にする。

レーザー溶接は、優れた接合品質、精度の向上、大量生産シナリオにおける費用対効果の改善など、従来の抵抗溶接よりも大きな利点を提供する最先端技術として際立っている。

この高度な溶接技術は、次のような多くの利点をもたらす:

レーザー溶接は汎用性が高いため、自動車や航空宇宙から電子機器や医療機器製造まで、幅広い産業に適用できる。インダストリー4.0が進化し続ける中、レーザー溶接は将来の溶接プロセス、特に自動溶接システムやロボット溶接システムにおいて重要な役割を果たす態勢が整っている。

レーザー溶接装置の初期設備投資は多額になる可能性がありますが、長期的な投資収益率は、しばしばそのコストを正当化します。この要因には以下が含まれる:

結論として、初期費用は高くつくものの、レーザー溶接の能力、生産効率、そして全体的なメリットは、従来の溶接方法を大幅に上回っている。この技術が進歩し、より利用しやすくなるにつれて、レーザー溶接は現代の製造工程に不可欠なツールになる可能性が高い。