機械図面の寸法に苦労したことはありませんか?適切な寸法記入は、明確なコミュニケーションと効率的な製造のために非常に重要です。このブログでは、経験豊富な機械エンジニアが、寸法測定の技術をマスターするための貴重な洞察と実践的なヒントをご紹介します。重要な原則、ベストプラクティス、避けるべき一般的な落とし穴を知ることで、業界標準を満たす正確でプロフェッショナルな図面を作成できるようになります。寸法記入のスキルを次のレベルに引き上げる準備をしましょう!

部品図における寸法記入の基本要件

部品図面の寸法は、完全性、明確性、合理性を確保しながら、業界標準に従って表示されなければなりません。このアプローチは、設計の完全性と製造効率の両方にとって極めて重要です。

合理的なディメンショニングの要件:

(1) 設計準拠:機械または部品の全体的な品質と機能性を確保するため、寸法は設計仕様を満たしていなければならない。

(2) 製造可能性:寸法は、効率的な製造工程を促進し、わかりやすい品質検査手順を可能にするものでなければならない。

これらの要件を効果的に満たすためには、エンジニアとドラフターが持っていなければならない:

合理的な寸法決定のための主な考慮事項:

部品図の寸法は、正確性、完全性、明確性の要件を満たすだけでなく、寸法を合理的にしなければならない。

部品図面上の寸法の合理性の定義:

寸法が妥当かどうかは別として、重要なポイントは以下の通りである:

1.主要寸法と非主要寸法

主な寸法:

部品や機械の仕様や性能に影響する寸法。例えば、嵌合寸法、部品内の部品の正確な位置を決める寸法、接続寸法、取り付け寸法、部品の互換性や作業精度に影響する寸法など。

非主要寸法:

例えば、外形寸法、非嵌合寸法、部品の機械的特性、構造形状、プロセス要件などを満たすために使用される寸法などである。

主要寸法を直接表示すること:

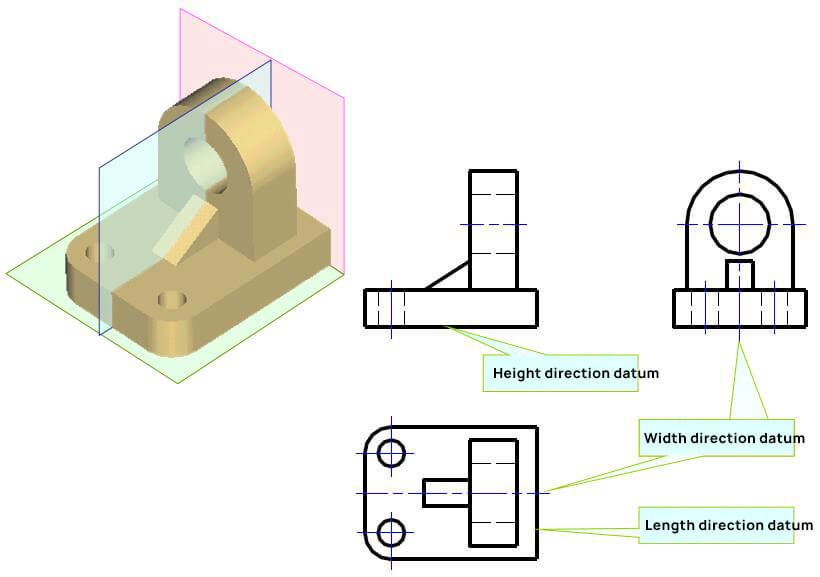

2.部品の寸法基準

データ 他の幾何学的要素の相互位置関係を決定するための基礎として、部品上の幾何学的要素のグループを選択します。

目的によって、ベンチマークは設計ベンチマークとプロセスベンチマークに分けられる。

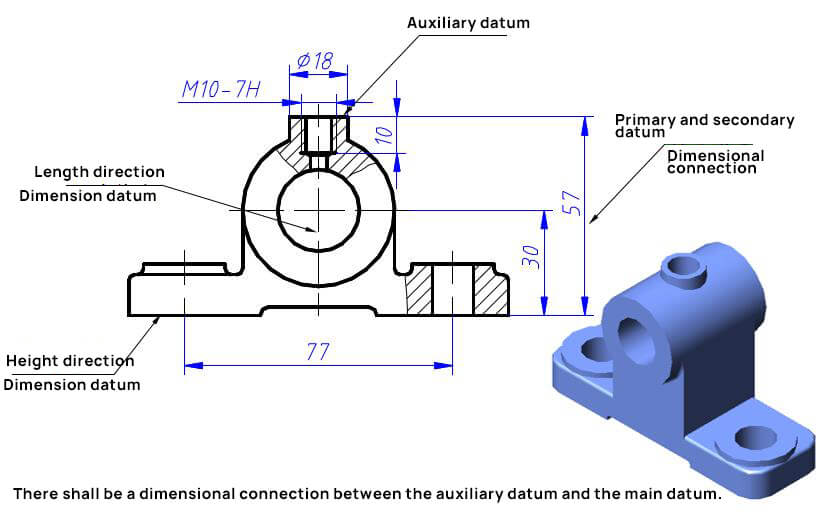

設計基準: アセンブリ内の部品の正確な位置を決定するために使用されるデータム。通常、そのうちの1つが主要な寸法基準として選択される。

プロセスのベンチマーク: 処理と測定のためのベンチマークで、補助次元のベンチマークとしてよく使用される。

データムとしてよく使用される要素:重要な底面、端面、対称面、組立接合面、主穴またはシャフトの軸など。

寸法データムの選択:

補助データムと主データムの間には寸法的なつながりがなければならない。

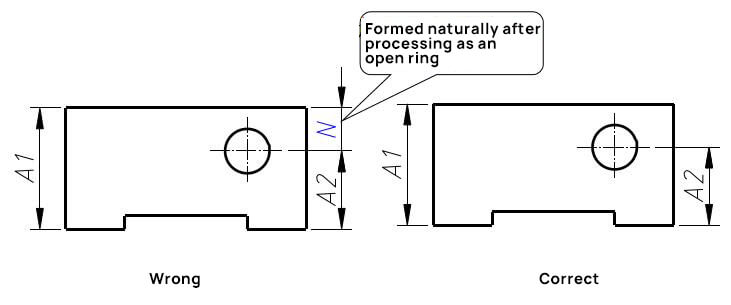

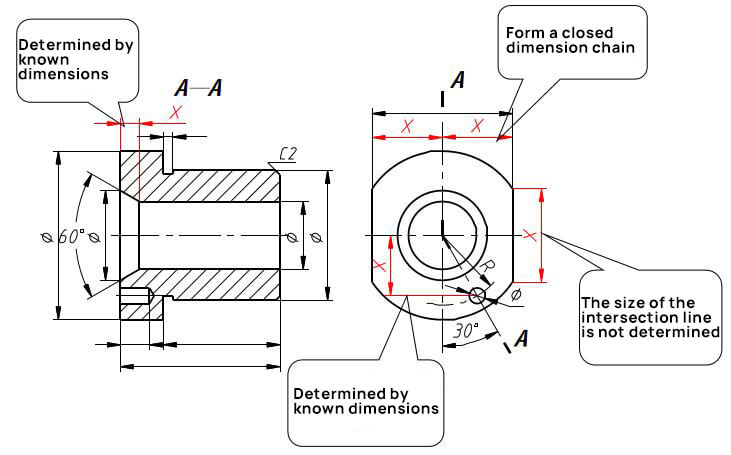

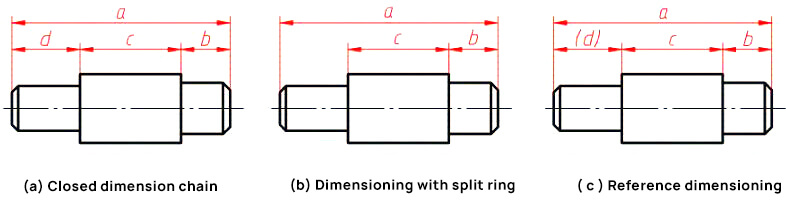

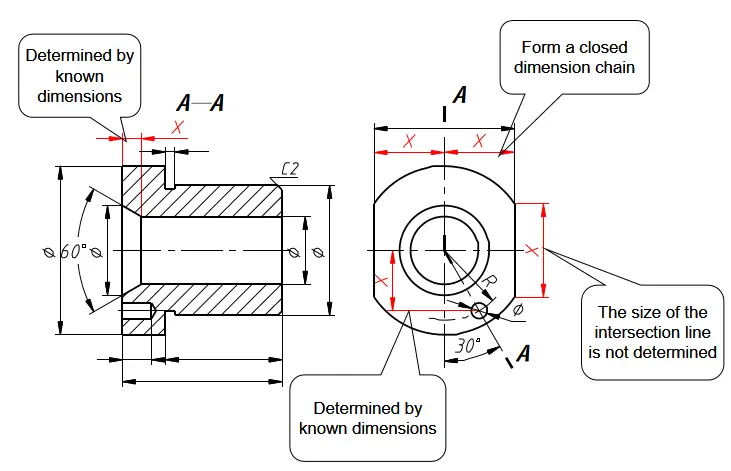

3.閉じた次元の連鎖

同じ方向の部品の寸法を端から端まで連結し、寸法連鎖の形でリストアップすることができる。

しかし、閉じた次元の連鎖を形成することは避けるべきである。

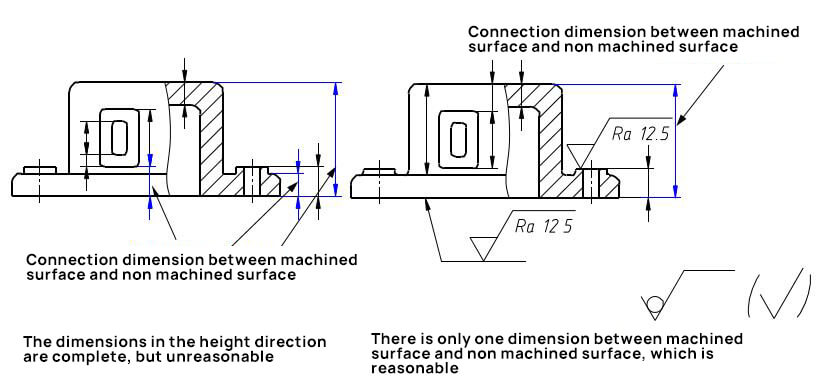

4.非加工面と加工面を同一方向に接続できるのは1つだけである。

ブランクサイズと加工サイズは、図面の読み取りを容易にするため、可能な限り分けて表示すること。

5.加工順序に従って寸法をマークする。

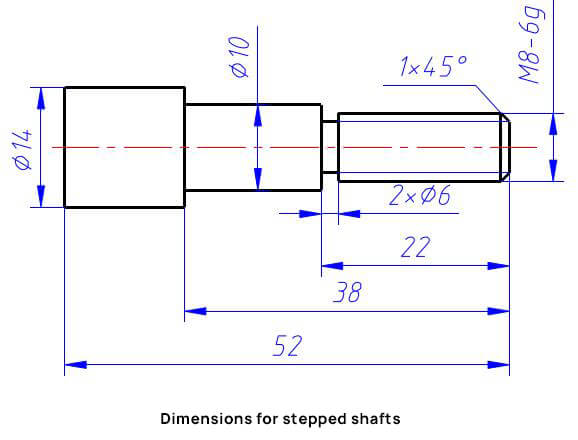

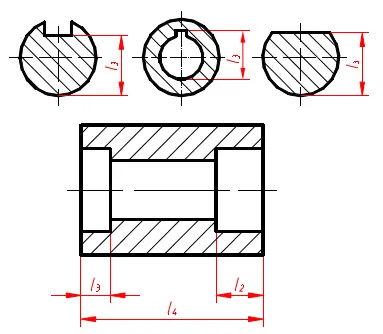

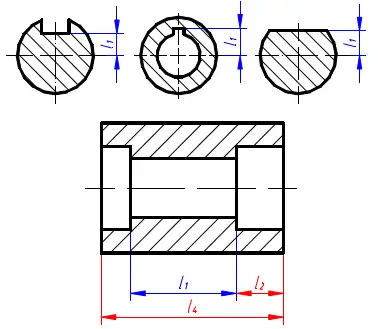

段付きシャフトの寸法

処理シーケンス

一般的な方法と手順:

(1)部品構造形状の機能を分析し、隣接部品との組み合わせ関係を理解する;

(2) 主要寸法と副次的寸法を区別し、設計基準を決定し、主要寸法をマークする;

(3) プロセスベンチマークを選択し、形状分析法を用いて主要寸法以外の寸法をすべて記録する。

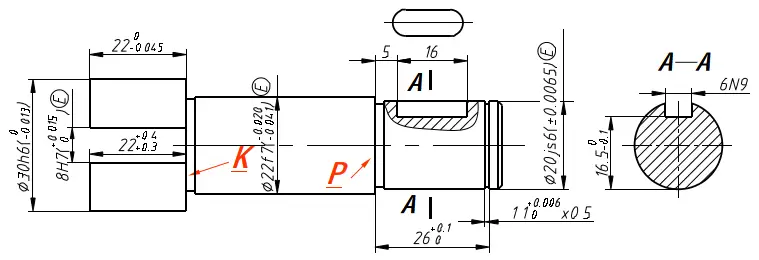

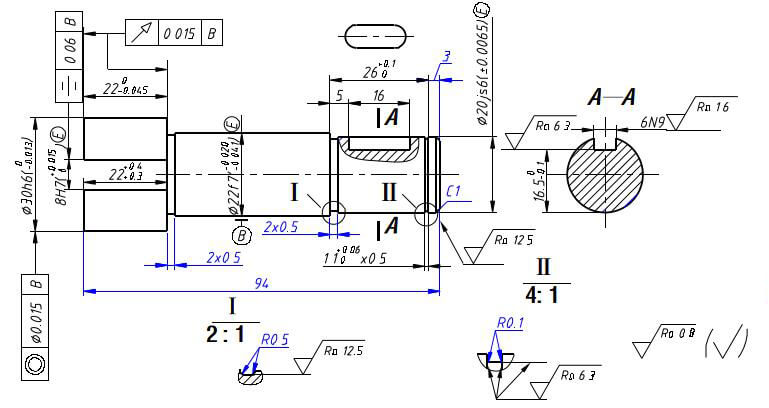

例 ベーンポンプシャフト

(2) 主要寸法と設計基準からの偏差をマークする。

(3)加工と製造の要件を考慮し、適切なプロセスベンチマークを選択し、他のすべての寸法を記録し、プロセスベンチマークとしてシャフトの左右端面を選択し、他の寸法をマークします。

表面構造の必要条件をマークする、 幾何公差 およびその他の技術的要件。

(4) チェック

主要寸法と設計根拠が適切かどうか、抜けがないかどうか、寸法値とその偏差が設計要件を満たしているかどうか、関連部品の部品図の関連寸法と調整されているかどうか。

寸法が完全かどうかをチェックする。

部品の構造形状に合わせて、セッティングサイズと位置決めサイズが揃っているかを確認する。

国の基準を満たしているかをチェックする。

1.国家基準を真摯に実施する。

長さ、直径、角度、テーパーとその偏差には標準値があり、一般的に選択されるべきである;

標準的な構造要素(ギアの歯、ねじなど)には、規定に従って寸法と偏差を表示しなければならない。

2.寸法は完全でなければならないが、冗長な寸法があってはならない。

3.図面を読みやすくするため,軸のキー溝の寸法のように,同じ種類の作業に必要な寸法を中央に記す。

4.コンタクトのサイズは一定でなければならない。

部品の各部品には、はめあい、接続、伝達、位置などの関係がある。その接続部の寸法を表示する場合、寸法基準、表示内容、表示形式をできる限り調整しなければならない。

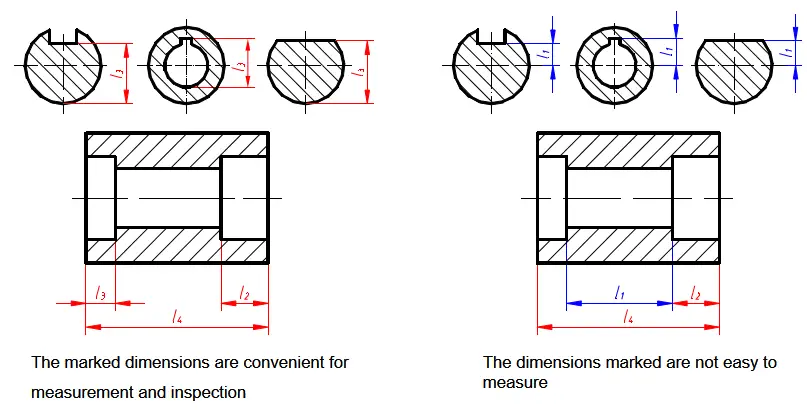

5.便利な測定と検査の要件を考慮する。

マークされた寸法は、測定や検査に便利です。

記された寸法を測るのは容易ではない。

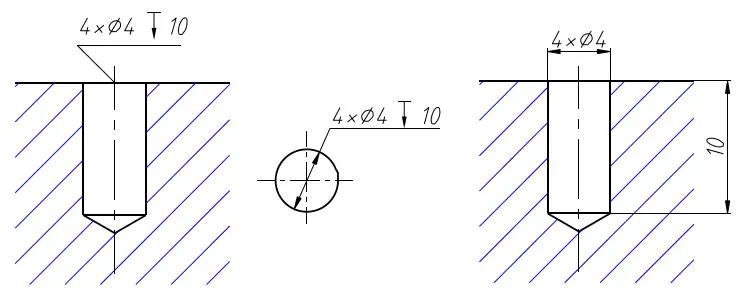

(1) ライトホール

簡易インジェクション法 通常のノート法

簡易インジェクション法 通常のノート法

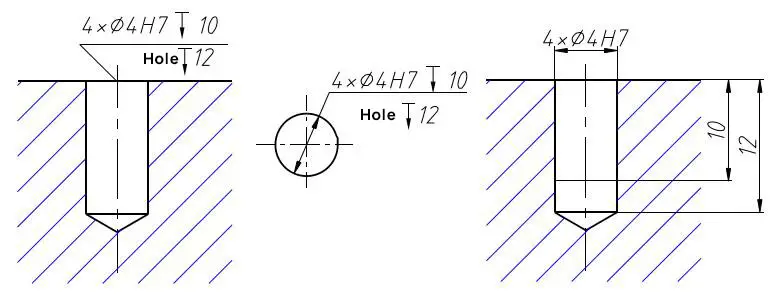

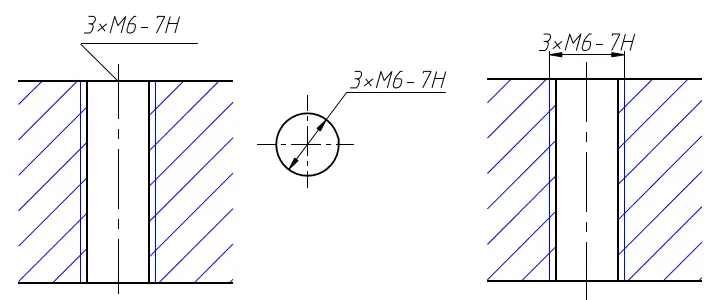

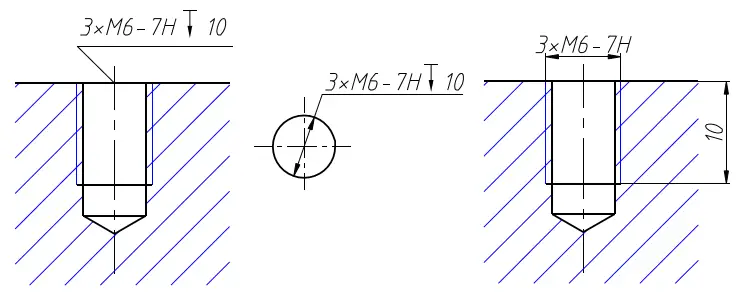

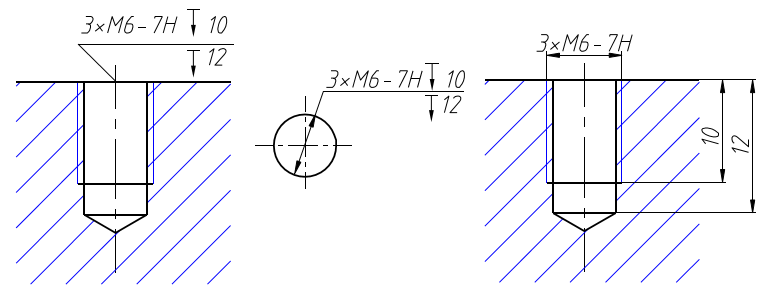

(2) ネジ穴

簡易インジェクション法 通常のノート法

簡易インジェクション法 通常のノート法

簡易インジェクション法 通常のノート法

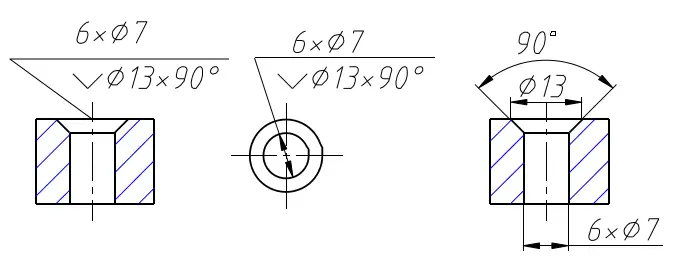

(3) カウンターボア

簡易インジェクション法 通常のノート法

簡易インジェクション法 通常のノート法

一般的に、サイズは開口部としてマークされるべきであり、つまり冗長なサイズはあってはならない。

この時、最も精度の低いリングにはサイズが表示されない。 オープニングリング.

加工中の加減算を避けるため、スプリット・リングの寸法を括弧で囲む場合がある。基準寸法“.

一般的に、基準寸法は製造工程では検査されない。

1.組立寸法に関する基本要件

2.寸法分類と寸法基準

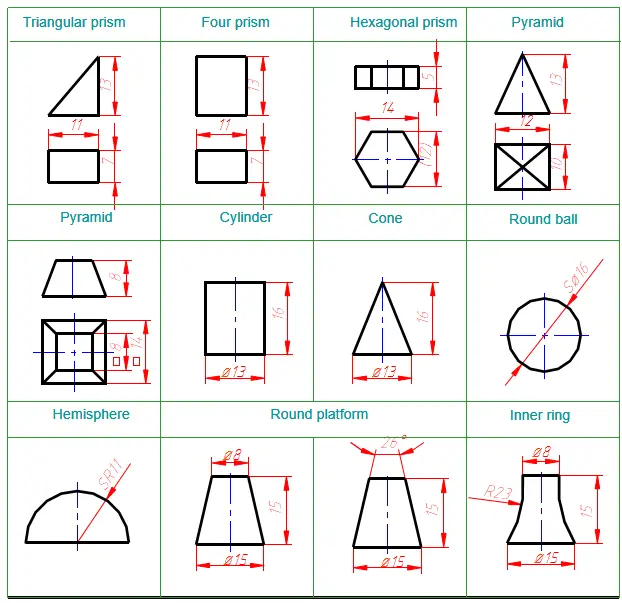

3.基本形状寸法注釈法

4.全体的な寸法注釈

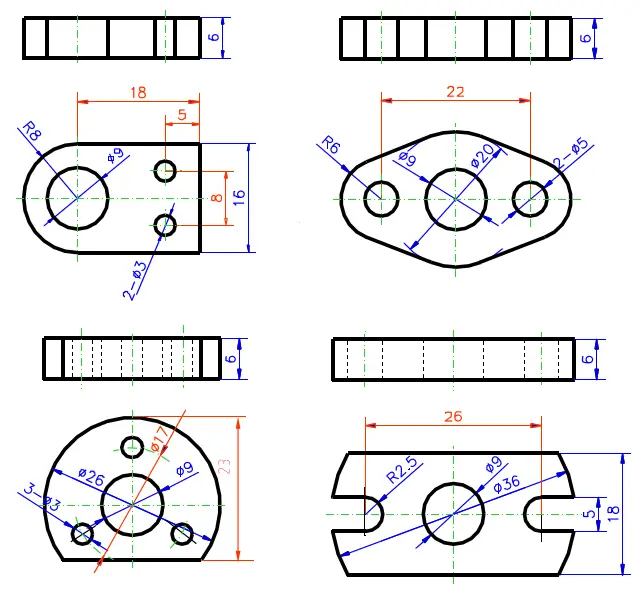

5.切断ボディと交差ボディの寸法マーキング

6.寸法決定において注意を要する問題

7.寸法記入例

1.寸法は完全でなければならず、対象物の形状およびサイズは、省略または反復することなく完全に決定されなければならない。

2.寸法は、国家規格の規定に従うこと、すなわち国家規格を厳守すること。

3.寸法は妥当で、配置は明確でなければならない。

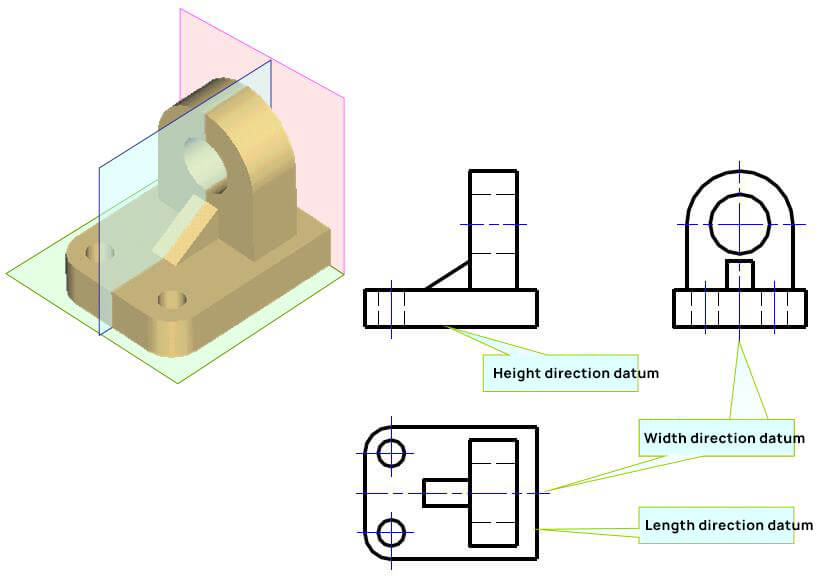

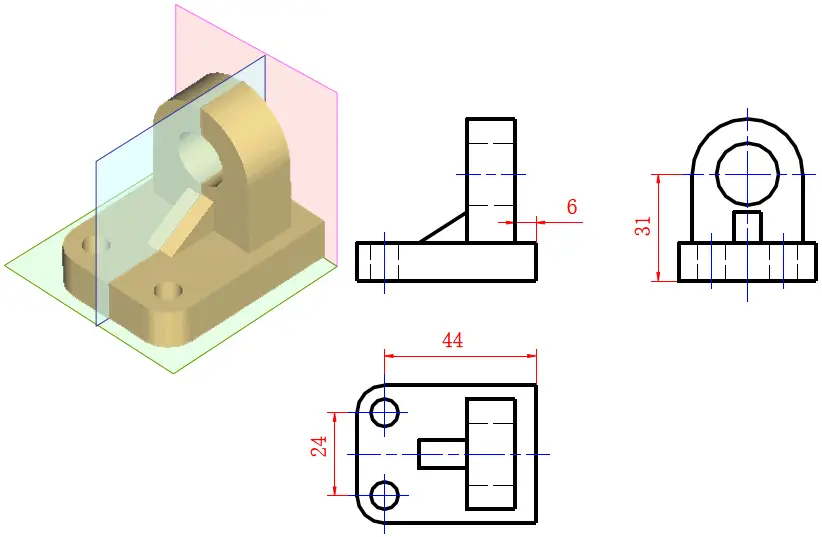

1.寸法基準

寸法測定の出発点は寸法基準である。

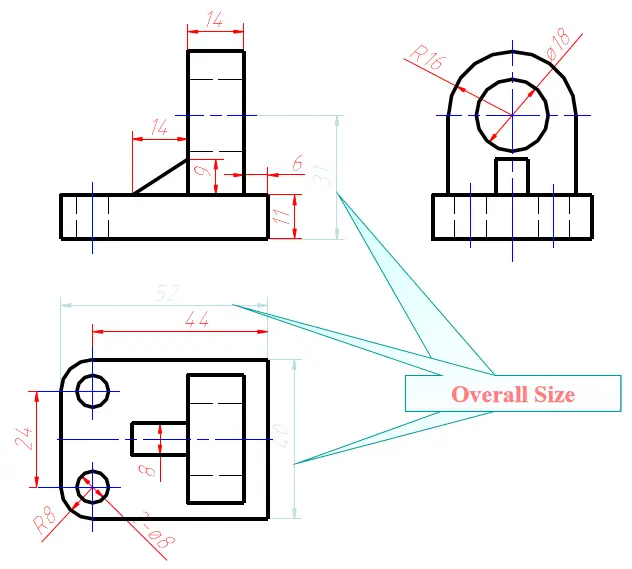

2.設定サイズ

アセンブリを構成する各部品の形状とサイズを決定する。

3.ポジショニング寸法

基本図形間の相対的な位置と大きさを決定する。

4.全体寸法

各ボディの全長、全幅、全高。

1).寸法基準

2).設定サイズ

3).ポジショニング寸法

4).全体寸法

全体の寸法を示す凡例

全体寸法を直接表示しない凡例

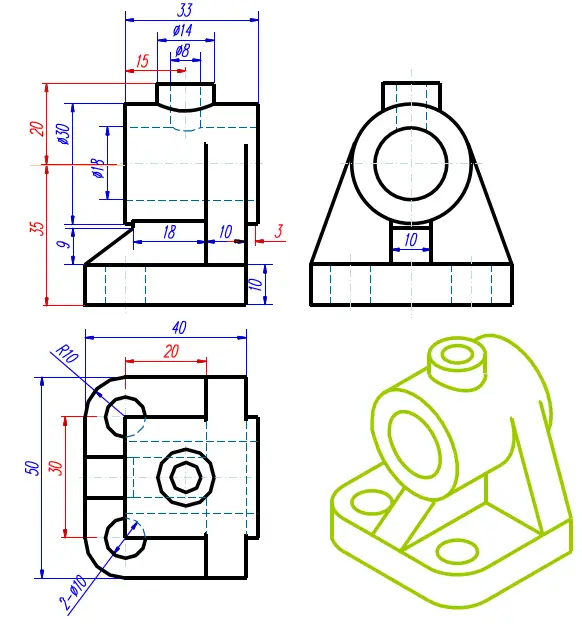

寸法測定のステップ:

1.形状解析を行う。組み立ては、底板、円筒、支持板、リブ板、小円筒の5つの基本パーツに分けられる。

2.図形の決まった大きさに一つずつ印をつける。

3.高さ方向の寸法基準として底板下面を、長さ方向の寸法基準としてシリンダー軸を通る対称面を、幅方向の寸法基準としてシリンダー後端面を選択する。

4.位置決め寸法をマークする。

5.全体の寸法を調整し、印をつける。

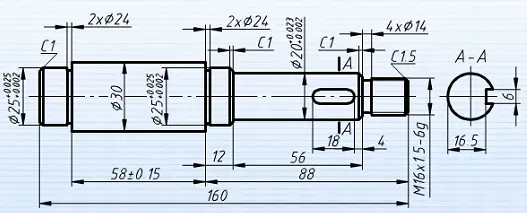

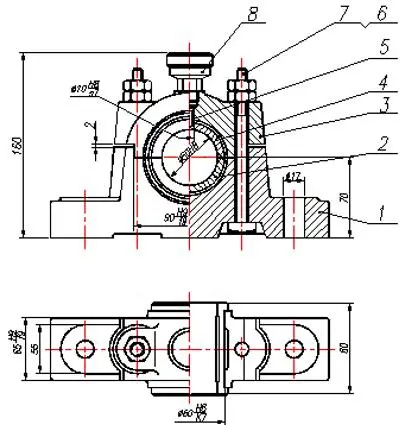

シャフト部品は、加工順序および検査方法に従うこと。

シャフトの加工順序:

寸法は完全でなければならないが、冗長な寸法があってはならない。

便利な測定と検査の要件を考慮する。

マークされた寸法は、測定や検査に便利です。

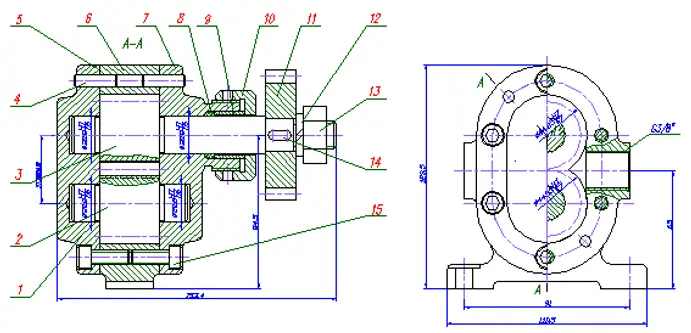

組立図に部品の寸法をすべて記入する必要はない。

マシンの性能、作動原理、組み立て関係、必要な寸法をさらに説明すればよい。

1.仕様と寸法

性能寸法とも呼ばれ、部品や機械の仕様や作業性能を反映する。

この寸法は、設計において最初に決定されるべきである。機械の設計、理解、選択の基礎となる。

2.組立寸法

部品間の組立関係や作業精度を示す寸法には、一般に次のようなものがある:

1.嵌め合い寸法とは、部品間の嵌め合い要件を伴ういくつかの重要な寸法を指す。

2.相対位置寸法は、組立時に確保すべき部品間の重要な距離とクリアランスを示す。

3.組立中の寸法加工。部品によっては、組み立ててからでないと加工できないものがある。組立時の加工寸法は、組立図に記載しなければならない。

3.設置寸法

マシンにコンポーネントを取り付ける、あるいはマシンを土台に取り付けるために決定する必要のある寸法。

4. 全体寸法

機械または部品の全長、全幅、全高を示す。

梱包、輸送、設置、プラント設計に必要な寸法を可能にする。

5. その他の重要な寸法

上記の寸法には属さないが、設計時または組立時に寸法を保証する必要がある。