溶接における酸性電極とアルカリ性電極の見分け方について、疑問に思ったことはありませんか?その違いを理解することは、最高の溶接品質を達成するために非常に重要です。この記事では、組成、性能、適切な用途など、各タイプの主な特徴について説明します。最後には、これらの電極の見分け方と、溶接のニーズに合った電極の選び方が分かるでしょう。

溶接電極

溶接用途で最も一般的な2種類の電極は、J422とJ507である。J422は酸性電極、J507はアルカリ性 電極に分類される。この分類は、フラックス・コーティング の化学組成と、溶接工程で生成されるスラグに基 づいている。

溶接電極は、溶接後に形成されるスラグのpHによって、酸性タイプと塩基性(アルカリ性)タイプに大別される。この区別は、以下のような電極の性能特性に影響するため、極めて重要である:

J422のような酸性電極は、一般的に提供される:

J507のような基本的な電極は、通常、以下を提供する:

酸性電極と塩基性電極の選択は、母材組成、 溶接位置、特定の用途要件などの要因に依 存する。これらの電極タイプを理解することは、様々な産業用途で最適な溶接品質と性能を達成するために不可欠である。

関連記事 正しい溶接棒の選び方

について 溶接棒 溶接棒の等級は、溶接棒が直流溶接機と交流 溶接機のどちらで使用されているかを示す。さらに、溶接棒の等級は、溶接棒が酸性かアルカリ性かを示すこともできる。

溶接棒J422シリーズには、J421、J422、J423、J424、J425、J426、J427が含まれる。J507シリーズは、J501、J502、J503、 J504、J505、J506、J507を含む。これらはすべて、炭素鋼シリーズの溶接棒の一部である。

溶接棒の等級の具体的な意味を理解するには、等級 の下一桁を見てください。最後の桁が具体的な意味を示します。

| 溶接棒グレードの下一桁 | コーティングタイプ | 現在のタイプ |

| 0 | コーティングの種類は指定されていない | 適用電流タイプが指定されていない |

| 1 | チタン 酸化皮膜 | AC、DC |

| 2 | チタンカルシウムコーティング | AC、DC |

| 3 | イルメナイト・タイプ・コーティング | AC、DC |

| 4 | 酸化鉄コーティング | AC、DC |

| 5 | 高セルロース・コーティング | AC、DC |

| 6 | 低水素カリウムタイプの薬皮 | AC、DC |

| 7 | 低ナトリウム水素タイプ薬皮 | アナログデジタル変換器 |

| 8 | グラファイト・コーティング | AC、DC |

| 9 | ベースコーティング | DC |

グレードの3桁目は、電極のコーティングのタイプも示します。コーティングに酸性酸化物(TiO2やSiO2など)を多く含む電極は、酸性電極と呼ばれます。

酸化チタンタイプ、チタンカルシウムタイプ、イルメナイトタイプ、酸化鉄タイプ、ハイセルロースタイプの電極が含まれます。これらは酸性電極で、3桁目の数字1、2、3、4、5で示される。交流および直流溶接機に使用できる。

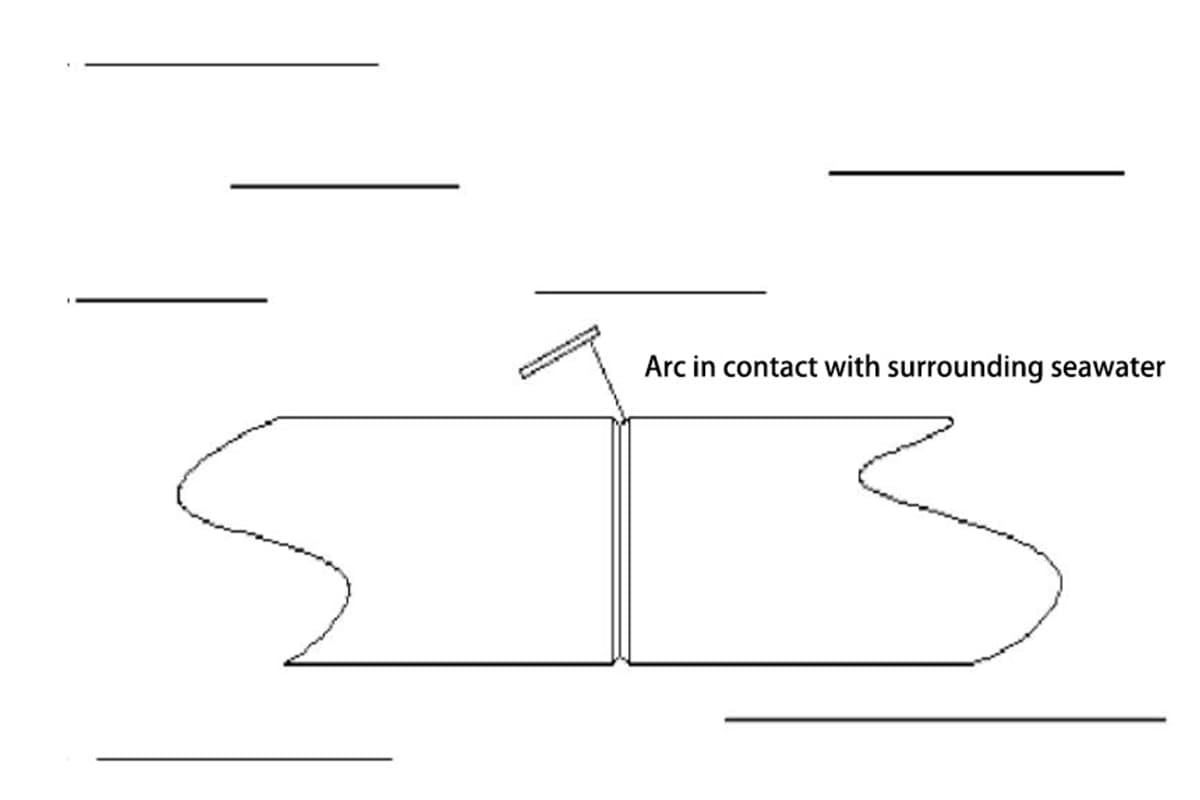

酸性電極は良好である。 溶接工程 安定したアークと最小限のスパッタ、良好なスラグ流動性、容易なデスラッギングにより、美しい溶接外観を実現する。

しかし、皮膜中に珪酸塩、酸化鉄、酸化チタンなどが多く含まれるため、酸化力は強いが、溶接部の機械的性質、特に衝撃靭性は劣る。そのため、一般的な低炭素鋼や、強度の低い低 合金構造用鋼の溶接に最適である。最も一般的に使用されるタイプの電極である。

アルカリ電極は、アルカリ酸化物(CaOやNaOなど)を多く含む。2O)をコーティングしている。の分解に依存している。2 炭酸塩(CaCO3 大理石中)を保護ガスとして使用し、CaF2 は、高温でフッ化水素(HF)を合成するため、蛍石中の水素含有量を減少させる。このため、アルカリ性電極は低水素電極とも呼ばれる。

低水素カリウム(J506)と低水素ナトリウム(J507)被覆の電極は、アルカリ電極に分類され、電極品質の観点から5と6に評価される。

J506コーティングにはアーク安定剤が含 まれており、アークの発生を容易にし、溶接中 の安定したアークの維持を可能にする。これにより、J506電極はACおよびDC溶接の両方に使用できますが、J507電極は逆極性のDC溶接にしか使用できません。

酸性電極のコーティング成分は強い酸化特性を持ち、アルカリ性電極のそれは弱い酸化特性を示す。

酸性電極は、湿気や錆による多孔質化に対する耐性を示します。使用前に75~150℃で1時間のベーキングが必要です。逆に、アルカリ電極は湿気と錆による多孔性の影響を受けやすく、350~400℃で1~2時間の使用前ベークが必要です。

酸性電極は安定したアークを発生させ、AC 溶接とDC溶接の両方に適している。アルカリ電極は、アークを不安定化するフッ化物 をコーティングに含み、主に直流で使用される。アルカリ性電極のAC/DC適合性は、被覆にアーク 安定剤を添加することによってのみ達成できる。

酸性電極は高い溶接電流で作動するが、アルカリ性電極は同じ電極仕様で約10%低い電流を必要とする。

最適な溶接技術は異なる。酸性電極は長いアークで最良 の性能を発揮するが、アルカリ性電極は気孔形成を 緩和するために短いアークが必要である。

合金元素の移動効率は、酸性電極に比べてアルカリ性電極の方が優れている。

溶接ビードの特性は様々で、酸性電極は浅い溶け込みでよく形成されたビードを作るが、アルカリ性電極は良好なビードを形成し、肉盛りを促進し、やや深い溶け込みを実現する。

スラグの構造は大きく異なり、酸性電極ではガラス状のスラグが生成され、アルカリ性電極では結晶質のスラグが生成される。

スラグの除去は、一般に酸性電極溶接の方が容易で ある。アルカリ性電極溶接の場合、開先内の最初の層は難題となるが、その後の層は容易に除去できる。

常温および低温での衝撃靭性は、アルカリ性電極 溶接の方が酸性電極溶接よりも一般的に優 れている。

アルカリ電極は酸性電極よりも優れた耐クラック性を示す。

酸性電極溶接部では、溶接部の水素含有量が高 く、「フィッシュアイ」や延性の低下につながる可能 性がある。アルカリ性電極溶接の水素含有量は低い。

酸性電極溶接は、アルカリ電極溶接に比べてヒュームや粒子状物質の発生が少ない。

酸性電極とアルカリ性電極の違いの比較表

| カテゴリー | 酸電極 | アルカリ電極 |

| 典型的なグレード | Exx03 | Exx15 |

| タイプ | チタンカルシウムタイプ | 低水素タイプ |

| 電源 | AC/DC両用 | 直流逆接続 |

| 電弧 | 良好な安定性 | 悪い安定性 |

| スラグ | 良好な流動性 | 良好な流動性 |

| デスラッギング | 簡単に | 貧しい |

| ほざく | 少ない | もっと見る |

| 外観成形 | 良い | ラフ |

| 溶接ビード | 中程度の浸透度 | 高い溶接ビード |

| 有毒ガス | 少ない | 幾つも |

| 不純物感受性 | ロー | 高い |

| 溝洗浄の要件 | ロー | 高い |

| きこうたい | 少ない | 生産が容易 |

| 水素含有量 | もっと見る | 少ない |

| 酸化物インクルージョン | 幾つも | 少ない |

| 脱硫能力 | 差 | 強い |

| 金属の機械的性質 | 貧しい | 良い |

| 耐クラック性 | 貧しい | 良い |

| 溶接中のスラグ状態 | 溶けた鉄より2~3mmほど高い白黒の粘液の層 | 厚さ約1mmの暗赤色の粘液の層で、あまり煮え切らず、すぐに固まる。 |

| 溶接中の溶融鉄の状態 | 常に変動 | 比較的落ち着いている |

| 最高の州 | 溶融スラグが溶融池の約2/3を覆うようにする。 | 溶融スラグが溶融池を2/5ほど覆うようにする。 |

| 溶接ステータスの説明 | この変動は、溶けた鉄の中のガスが完全に排出されることを示している。 | 落ち着いていないとは、溶接棒が乾いていないか、表面に汚れが多すぎるか、アークが長すぎることを意味する。 |

| トランジショナル・フォーム | 大きな降下遷移または短絡遷移 | 微粒子移行 |