金属にどうやって小さな穴を正確に開けるのか、不思議に思ったことはないだろうか。この記事では、様々なドリルビットや技術に隠された秘密を明らかにしながら、魅力的な穴あけの世界を探ります。プロがどのようにして完璧な穴を開けるのか、そしてどのような道具を使っているのか。穴あけの複雑さを解明する準備をしよう!

ドリル加工には、ドリル加工、リーマ加工、カウンターボーリング加工など、さまざまな精密切削加工が含まれ、それぞれ専用のドリルビットを使用して、金属加工や製造における特定の成果を達成する。

ドリル加工は、回転切削工具を使用して固体材料に円筒形の穴を開ける基本的な切削作業である。最も一般的なタイプは以下の通り:

これらの工具は、貫通穴(被加工物全体を貫通)またはブラインド穴(深さが規定されている)を開けることができ、直径は通常0.1mmから100mm以上である。

リーマは、既存の穴の精度、表面仕上げ、寸法の一貫性を高める仕上げ加工です。ストレートまたはヘリカルフルートと精密な刃先が特徴のリーマは、±0.013mm(0.0005インチ)という厳しい公差を達成することができます。この工程は、航空宇宙産業や自動車産業など、高精度の嵌合を必要とする用途において極めて重要です。

カウンターボーリングは、特定の形状を作成するためにプレドリル穴に対して行われる二次加工です:

既存の穴と一致するパイロットと大径の切削部を特徴とするザグリ穴ドリルは、これらの形状の同心度と寸法精度を保証します。

掘削には主に2つの方法がある:

1) ドリルビットが回転して軸方向に前進する間、加工物は静止している;

2)ドリルビットが軸方向にのみ前進し、ワークピースが回転するもので、一般に旋盤や深穴加工機に適用される。ツイストドリルは0.05mmから100mmまでの穴径を加工でき、フラットドリルは125mmまで加工できる。100mmを超える穴の場合、通常、まず小さめの下穴(または予約鋳造穴)を開けてから、必要なサイズに穴あけする。

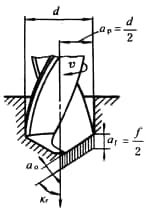

穴あけ中、穴あけ速度(v)はドリルビットの外径の周速度(m/min)であり、送り速度(f)は穴あけ中にドリルビット(または被加工物)が1回転あたりに移動する軸方向の距離(mm/r)である。

図2にツイストドリルの加工パラメータを示す。ツイストドリルには2つの切れ刃があるため、各歯の送り速度はaf=f/2(mm/歯)として計算される。

切削深さには2種類あり、穴あけの場合はドリルビットの直径(d)の半分、リーマの場合は(d-d0)/2(d0は既存の穴の直径)で計算される。

各歯によって切削される切り屑の厚さは、a0=afsin(Κr)であり、単位はミリメートル、Κrはドリルビットのポイント角の半分である。

高速度鋼ツイストドリルを使用して鋼材を穿孔する場合、穿孔速度は通常16~40 m/分に設定される。 硬合金 ドリル・ビットは穿孔速度を2倍にすることができる。

穴あけ加工中、ツイストドリルには2つの主切刃と1つの横切刃があり、一般に「1点(ドリルセンター)と3つの刃」と呼ばれ、切削に参加する。

ツイストドリルは、半密閉状態で加工するため、横刃が大きく絞り込まれ、切りくずの排出が困難である。そのため、旋削加工や他の切削加工に比べて加工条件が複雑で難しく、加工精度が低下したり、加工面が荒れたりする。

鋼材の穴あけ精度は、一般的にIT13-10である。 表面粗さ リーミングの精度はIT10-9に達し、表面粗さはRa10-0.63μmである。

穴あけ加工の品質と効率は、ドリルビットの刃先形状に大きく左右される。

ツイストドリルの刃先の形状や角度は、切削抵抗を減らして穴あけ性能を向上させるために、研ぎ出しによって変更されることが多い。中国のグループドリルは、この方法で製造されたツイストドリルの一例である。

穴の深さ(l)と直径(d)の比が6以上の場合、一般に深穴加工とみなされる。深穴加工に使用されるドリルビットは細長く、剛性が低い。穴あけ中、ドリルビットに狂いが生じやすく、穴壁との摩擦が大きいため、冷却や切りくずの排出が困難である。

したがって、l/d比が20を超える場合には、特別に設計された深孔ドリルビットが必要となり、冷却と切屑のフラッシングのために一定の流量と圧力を持つ切削液が使用され、高い効率で高品質の掘削結果を得ることができる。

ドリルビットは 切削工具 貫通穴やブラインドホールを開けるため、また既存の穴を拡大するためにも使用される。

一般的に使用されるドリル・ビットには、ツイスト・ドリル、フラット・ドリル、センター・ドリル、深穴ドリル、ザグリ穴ドリルなどがある。リーマやカウンターシンクは、固い材料に穴をあけるために使われることはないが、ドリルビットに分類されることが多い。

図3.様々な種類のドリルビット。

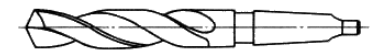

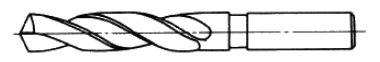

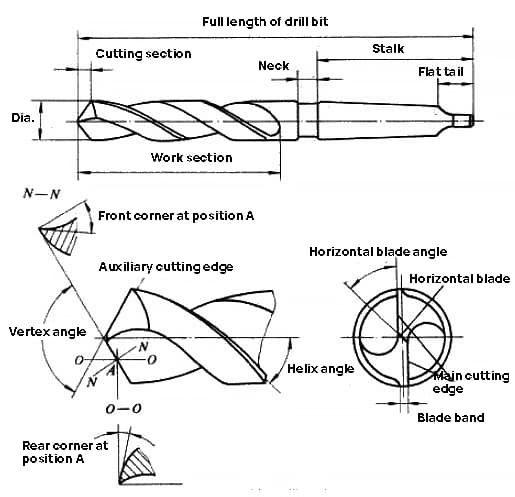

ツイストドリルは最も広く使われている穴加工工具である。直径は0.25mmから80mmまである。主に作業部とシャンク部から構成される。

作業部には、ねじれたリボンに似た2本のらせん状の溝があり、これがツイストドリルと呼ばれる所以です。穴あけ時のガイド部と穴壁の摩擦を減らすため、ツイストドリルの直径は先端からシャンクに向かって徐々に小さくなるテーパー形状になっています。

ツイストドリルのスパイラル角は、主に切れ刃の正面角の大きさ、切れ刃の強度、切りくず排出性能に影響し、通常は25°から32°の範囲である。

螺旋溝は、フライス加工、研削加工、熱間転造加工、熱間押出し加工によって加工することができ、ドリルビットの切削部分は、研がれた後に形成される。

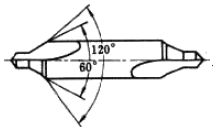

標準的なツイストドリルの刃部の頂角は118°、横刃の傾斜角は40°~60°、背角は8°~20°である。構造上の理由から、正面角は外周から中央にかけて徐々に小さくなっており、横刃には負の正面角(最大約-55°)があり、穴あけ時に押し付け効果を発揮する。

ツイストドリルの切削性能を向上させるために、切削部を被削材の特性に応じて様々な形状(グループドリルなど)に研削加工することができる。ツイストドリルのシャンクには、ストレートシャンクとテーパーシャンクがある。加工時、前者はドリルチャックにクランプされ、後者は工作機械の主軸または心押台のテーパ穴に挿入される。

一般に、ツイストドリルは高速度鋼でできている。ツイストドリルには 超硬合金 刃や歯は鋳鉄、焼き入れ鋼、非金属材料などの加工に適しており、超硬小ねじれドリルは計器部品やプリント基板などの加工に使用される。

フラットドリルの切削部はシャベル形状で、構造がシンプルで製造コストが低い。切削液の穴への導入は容易であるが、切削性能、切りくず排出性能は劣る。フラットドリルは一体型と組立型に分けられる。

一体型は主に直径0.03mm~0.5mmの微細穴あけに使用される。組立式フラットドリルは、刃の交換が可能で、内部冷却が可能です。主に直径25mm~500mmの大径穴加工に使用されます。

深穴ドリルは通常、穴の深さと直径の比が6以上の工具を指す。一般的に使用される深穴ドリルには、ガンドリル、BTA深穴ドリル、ジェットドリル、DF深穴ドリルなどがある。また、ザグリ穴加工用ドリルも深穴加工によく用いられる。

リーマーは3~4枚の歯を持ち、ツイストドリルよりも剛性が高い。既存の穴を拡大し、加工精度と滑らかさを向上させるために使用される。

ザグリドリルは複数の歯を持ち、各種皿ネジ用のザグリ穴や、穴の外端面を平坦にするなど、穴の端部を成形するために使用される。

センタードリルは、シャフト状の被削材にセンター穴をあけるために使用される。基本的には、ねじれ角が非常に小さいツイストドリルとザグリドリルで構成され、複合センタードリルとも呼ばれる。

特定の穴加工に使用するドリルを選択する場合、プロセスエンジニアは穴の深さを優先的に考慮しなければなりません。加工穴の深さが深くなるにつれて、切削工程で発生する切りくずの量も比例して増加します。このような穴深さと切りくず量の関係は、深穴加工において大きな課題となります。

効率的な切り屑排出は、穴加工、特に深穴加工を成功させるために非常に重要です。加工中に発生する切り屑を迅速かつ効果的に排出できないと、切り屑が蓄積してドリルのフルートに詰まる可能性があります。この詰まりは、いくつかの有害な影響をもたらします:

このような課題に対処するため、深穴加工の優れたソリューションとしてパラボリックドリルが登場しました。パラボリックドリルの特徴は、独自のフルート形状にあり、ドリルポイントからシャンクに向かって徐々に広がる放物線状のプロファイルが特徴です。この革新的な設計には、いくつかの利点があります:

深穴加工にパラボリックドリルを導入する場合、切削パラメータ、クーラント供給方法(例:スルーツールクーラント)、極端な深穴でのペッキングサイクルの潜在的な必要性などの追加要因を考慮することが不可欠です。パラボリックドリルの利点を活用し、適切な加工戦略を採用することで、メーカーは、幅広い材料と用途で深穴加工プロセスの効率、品質、信頼性を大幅に向上させることができます。

特定の穴加工に最適なドリルビットを選択する場合、プロセスエンジニアはドリルビットの長さ対直径(L/D)比を考慮する必要があります。この重要なパラメータは、加工する穴の深さとドリルビットの直径の比として定義される。例えば、直径12.7mmのドリルビットを使用して深さ38.1mmの穴を加工する場合、L/D比は3:1となります。

L/D比が約4:1以下の場合、標準的なツイストドリルビットは一般的に切削領域から効率的に切り屑を排出します。しかし、L/D比がこの閾値を超えると、効果的な加工を確保するために特別に設計された深穴ドリルビットが必要になる。

L/D比が4:1を超えると、標準的なツイストドリルは切削領域から切り屑を排出し、穴から排出するのに苦労する。これはドリルのフルートの急速な目詰まりにつながり、"ペックドリリング "として知られる技術が必要になる。この方法では、切屑を除去するためにドリルを後退させ、その後再進入させることを繰り返すため、工具寿命、加工効率、穴品質に大きな影響を与える可能性がある。後退と再進入を繰り返すたびに、ドリルのワンダリングのリスクが高まり、指定された公差を超える特大穴が発生する可能性があります。

深孔掘削に伴う課題に対処するため、メーカーは近年、2つの革新的なドリルビット設計を開発した:

これらの特殊ドリルビットは、切り屑の形成と排出を強化する最適化された形状を特長とし、より効率的な深穴加工を可能にします。パラボリックフルートデザインは、切屑処理を改善し、切削抵抗を低減します。ワイドランドバリアントは、深穴加工における安定性と直進性を向上させます。

深孔作業用のドリルビットを選択する際、エンジニアは以下のような要素を考慮すべきである:

パラボリックドリルビットの切屑排出フルートは、連続深穴加工用に最適化された特徴的な放物線プロファイルを備えています。この設計により、低炭素鋼、各種アルミニウム合金、銅合金など、硬度が25~26HRCを超えない被削材で、最大15:1の長さ対直径比が可能になります。

例えば、直径12.7mmのパラボリックドリルビットは、深さ190mmまでの穴を効果的に加工でき、その卓越した深穴加工能力を示しています。

放物線状のフルート形状により、従来のドリルビットと比較して切屑排出スペースが大幅に拡大されています。この強化された設計により、切れ刃からの切り屑の迅速な排出が促進されると同時に、切削領域へのクーラント流量の増加が可能になります。その結果、深穴加工における一般的な課題である摩擦による熱の蓄積や切り屑の溶着のリスクが低減されます。

さらに、放物線状のデザインは、消費電力の削減、トルク負荷の低減、加工中の切削衝撃の最小化に貢献し、その結果、全体的な効率と工具寿命が向上する。

パラボリックドリルビットは、一般的に36°~38°の螺旋角が特徴で、標準的なツイストドリルの28°~30°よりも著しく急です。この螺旋角度の増加は、ドリルの形状がより積極的に「ねじれ」ていることを示しており、ドリル速度の高速化と切屑排出の効率化に直結します。

深穴加工能力を高めるパラボリックドリルビットのもう一つの重要な特徴は、ウェブ(フルートが研削された後に残るドリルビットの中心コア)が厚いことである。標準的なツイストドリルのウェブは通常、ドリルの直径の約20%を占めるが、パラボリックドリルビットのウェブは全直径の最大40%を占めることがある。

深穴用途では、この厚いウェブがドリルの剛性を大幅に高め、プロセスの安定性を向上させます。パラボリックビットのドリルポイントは、多くの場合、スプリットポイント設計が組み込まれており、切削効率を損なうことなく、より大きなウェブ径を使用することができます。さらに、この設計機能は、穴進入の初期段階でのドリルのふらつきを防止し、穴の位置決め精度の向上を保証します。

パラボリックドリルビットは通常、高速度鋼(HSS)から製造され、TiN、TiAlN、TiCNなどの高度な表面コーティングでさらに強化することができます。これらのコーティングは、耐摩耗性を大幅に改善し、摩擦を低減し、特に困難な材料や高速加工条件での工具寿命を延ばすことができます。

冷間加工された焼入れ鋼や超合金のような難削材の深穴加工の課題に対処するため、大手工具メーカーは先進的な広刃パラボリックドリルを開発しました。これらのドリルには、要求の厳しい用途での性能と寿命を高める革新的な機能がいくつか組み込まれています。

従来のパラボリックドリルといくつかの特徴を共有しながらも、ワイドブレードタイプは、切り屑の排出を効率的に行うために最適化された螺旋角度(通常36°~38°)を特徴としています。ドリルのコアは厚みを増して設計されており、深穴加工時に優れた剛性と安定性を提供します。

ワイドブレードパラボリックドリルの主な差別化要因は、独自のチップフルート形状と切れ刃設計にあります。切刃は切屑排出フルートにシームレスに溶け込み、より堅牢で剛性の高い切刃形状を実現しています。この設計革新は、ドリルの構造的完全性を高めるだけでなく、スムーズな切り屑の流れを促進し、切り屑のパッキングとその後のドリル破損のリスクを低減します。

深穴加工の用途では、摩擦熱の発生が切れ刃の局所的な軟化や焼きなましを引き起こし、工具の摩耗を加速する可能性がある。切削工具が高温で硬度を維持する能力は、"高温硬度 "または "赤色硬度 "と呼ばれる。ワイドブレード・パラボリックドリルは、通常、高度な高速度鋼(HSS)合金から製造され、極端な用途にはコバルト強化HSSが一般的です。

5-8%コバルトを含有するコバルト高速度鋼は、従来のハイスと比較して優れた熱間硬度を示します。この特性は、特に高温の切削条件において、工具寿命の延長と耐摩耗性の向上につながります。さらに、コバルト含有により、鋼の熱伝導性が向上し、切削加工中の熱放散がより効率的になります。

性能をさらに高めるため、多くの広刃パラボリックドリルには、TiAlN(窒化チタンアルミニウム)やAlCrN(窒化アルミニウムクロム)などの特殊コーティングが施されています。これらのコーティングは、耐摩耗性を高め、摩擦を低減し、熱放散を改善し、困難な深穴加工における生産性と工具寿命の向上に貢献します。

高度な表面コーティングは、標準的なパラボリックドリルとワイドブレードパラボリックドリルの両方の性能と寿命を向上させる上で重要な役割を果たします。現代の機械加工では、以下のコーティングが広く採用されています:

窒化チタン(TiN)コーティング:金色に輝くこのコーティングは、ドリルビットの寿命を大幅に延ばし、穴品質を向上させます。TiNコーティングを施したドリルビットは、様々な被削材、特に合金鋼の高速ドリル加工に適しています。コーティングの低摩擦係数(通常0.4~0.5)により、発熱と切り屑の付着が低減され、非コーティング工具よりも最大30%高い切削速度が可能になります。

炭窒化チタン(TiCN)コーティング:炭窒化チタン(TiCN)コーティング:最適な切削温度において、TiCNコーティングされたドリルビットは、TiNコーティングと比較して優れた硬度(最高3000HV)、強化された靭性、および改善された耐摩耗性を示します。この青みがかった灰色のコーティングは、鉄系材料、特に硬化鋼の高速ドリル加工に最適です。TiCNコーティングは、400℃までの温度でその特性を維持できるため、切削速度と送り速度の向上が可能です。

ただし、TiCNは非鉄金属との化学的親和性が高いため、非鉄金属を加工する場合は注意が必要である。

窒化チタンアルミニウムコーティング:このバイオレットブラックのコーティングは、特に高温の切削環境において、ドリルビットの性能を大幅に向上させます。TiAlNは、高温で酸化アルミニウムの保護層を形成し、800℃までの断熱性と耐酸化性を提供します。これにより、多くの用途でクーラントの必要性を低減または排除し、効率的なドライおよびニアドライ加工が可能になります。

TiCNと同様に、TiAlNコーティングは、化学的相互作用の可能性があるため、非鉄金属加工には適していません。しかし、高強度鋼、ステンレス鋼、チタン合金の加工に優れており、これらの材料では、コーティングなしのドリルと比較して、工具寿命が最大300%向上します。

深穴加工では、特定の長さ対直径(L/D)比に基づいて加工速度と送り速度を最適化することが、ドリルビットの切削性能と工具寿命を最大化するために極めて重要である。以下のガイドラインは、様々なL/D比に対するパラメータ調整の体系的なアプローチを提供します:

L/D比4:1の場合:

L/D比5:1の場合:

L/D比が6:1から8:1の場合:

これらの削減は、深穴加工に伴う切削力の増加、発熱、切り屑排出の課題を軽減するのに役立ちます。これらは一般的なガイドラインであり、特定の材料特性、クーラント効率、機械剛性に基づいて微調整が必要な場合があることに注意することが重要です。

パラボリックドリルビットは通常、標準的なツイストドリルビットよりも2~3倍高価ですが、深穴加工(L/D比 > 4:1)において優れた性能を発揮するため、大きな利点があります:

このような利点により、1穴加工あたりのコストが低くなることが多く、深穴加工を行う機械技術者にとって、パラボリックドリルビットが好ましい選択肢となっています。これらの特殊工具への初期投資は、通常、生産性の向上、工具交換の削減、および優れた穴品質によって相殺されます。