機械加工における切削油剤の扱いやコストにうんざりしていませんか?切削液の使用をなくし、コストと環境への影響を削減するドライ加工のメリットをご覧ください。この記事では、旋盤加工、フライス加工、ドリル加工、中ぐり加工において、ドライ加工がどのように高効率と高品質を維持するのかをご紹介します。これを可能にする最新の工具と技術について学び、先進国がこのグリーン製造法を採用する傾向を強めている理由を理解しよう。ドライ加工が貴社の加工工程にどのような革命をもたらすか、ぜひご覧ください。

現在、ほとんどの機械部品加工、特に高度に自動化されたCNC工作機械、マシニングセンター、生産ラインでは、切削液が使用されている。切削油剤の主な機能は、切屑の除去、切削温度の低下、潤滑油の供給である。

しかし、環境保護と持続可能な発展がますます重視される中、切削油剤に大きく依存する加工方法はさまざまな制約に直面している。

からの汚染 切削油剤 は、周囲の環境や作業者に害を及ぼす可能性がある。切削油剤が部品や切削面に残す残留物を洗浄することは、「二次公害」を引き起こすだけでなく、生産コストを増加させる。

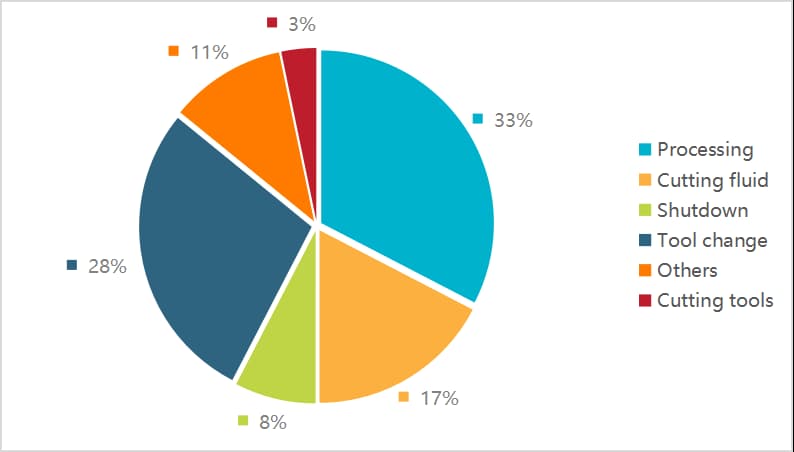

ドイツVDMAと日本精密機械学会の調査 エンジニアリング によると、切削油剤のコストは製造コスト全体の約13%から17%を占めるが、工具コストは通常2%から4%に過ぎない。

ドライ加工とは、簡単に言えば、切削液を使用しない加工プロセスのことである。機械加工が始まって以来 金属切断 技術では、乾式と湿式の両方の切削方法が採用されてきた。従って、乾式加工の原理は新しいものではなく、かなり以前から生産現場で応用されてきた(例えば、鋸の乾式フライス加工など)。 鋳鉄).

しかし、ドライ加工はもはや鋳鉄材料や従来の自然な加工法に限定されるものではないため、その背景は大きく変化している。その代わりに、新しい理論と技術を確立することで、あらゆる素材や加工法にドライ加工を応用することを目指している。

ドライ加工とは、単に切削油剤の使用を止めることではありません。高い効率、製品品質、工具寿命、信頼性を維持することである。 切断工程 は、切削油剤の使用を最小限に抑えながら、あるいは使用しない。そのためには、従来の切削加工における切削油剤の役割を代替し、真のドライ加工を実現する高性能なドライ加工ツール、工作機械、補助設備を使用する必要がある。

ドライ加工には、次のようなさまざまな側面がある。 工具材料工具コーティング、工具形状、加工機械、切削パラメータ、加工方法。これは、製造技術と材料科学、情報技術、エレクトロニクス、および管理分野との交差点であり、統合である。

ドライ加工は、旋盤加工やフライス加工における切削油剤の悪影響を排除することを目的としている、 ボーリングまた、ボーリング・プロセスでは、処理コストを大幅に削減し、生態環境を保護する。

現在、ヨーロッパや日本などの先進国は、ドライ加工技術の開発と応用に大きな関心を寄せている。統計によると、ヨーロッパの産業部門では、約10%から15%の機械加工がドライ加工プロセスを採用している。

21世紀に入り、製造業界では環境に優しいグリーンプロセスへの要求がますます高まっている。ドライ加工技術は、グリーン製造プロセスとして、省資源、環境保護、コスト削減のために重要である。

工作機械技術の進歩とともに、 切削工具 技術と関連するプロセス研究により、ドライ加工は金属切削の主要な手段となり、広く応用されるようになる。

現在のところ、ドライ加工の加工範囲はまだ比較的限られているが、その綿密な研究と広範な応用は機械加工の分野でホットな話題となっている。イスラエルの専門家は、ドライ加工は「今日に至るまで複雑な分野である」と考えている。クーラントを切って新しい工具を注文すればいいという問題ではないのです"

近年、高速切削技術の発展とともに、先進工業国の機械製造業界では、既存の工具材料を用いた新しいドライ加工プロセスの探求が進められている。

有意義で経済的に実行可能なドライ加工は、特定の境界条件の入念な分析と、ドライ加工に影響を与える複雑な要因の徹底的な理解に基づいているはずである。この分析は、ドライ加工プロセスシステムの設計に必要なデータと材料を提供する。

ドライ加工の研究と応用は国内外で広く注目されており、長年の研究がドライ加工技術の導入を後押ししている。

しかし、専門家や学者の間では、ドライ加工に関連する用語や定義に関する記述はさまざまである。提案されている国家規格は規制を規定している:この規格は、完全なドライ加工およびアシストドライ加工(空冷、液体窒素冷却、レーザーアシストなどを含む)を伴う機械製品加工工程に適用される。

ドライ加工(乾式切削):切削加工中に切削液を使用しない加工プロセス。

完全なドライ加工: 切削油剤や補助剤を使用しない加工プロセス。 冷却媒体 切断工程中

サブドライ加工(サブドライ切断): 一定の圧力と温度の空気の流れに適量の潤滑油を噴射し、ミスト状の混合物を生成する切削技術。 フォーム 最小量の潤滑媒体が切断ゾーンに噴霧され、微量潤滑と熱影響部の冷却が行われる。

サブドライ加工には通常、極少量潤滑切削、低温極少量潤滑切削(冷間加工)が含まれる。 エアカット)、保護ガス少量潤滑切断、内部クーラント噴射、混合噴霧技術。

前述の用語と定義は、ドライカットとサブドライカットの基本的な区別と標準化を提供するものである。研究が深まり、技術が進歩するにつれて、基準も継続的な改善と改良のプロセスを経ている。例えば、サブドライ切削(サブドライ加工)の定義では、「適切な量の潤滑剤を噴射する」を「適切な量の冷却・潤滑媒体を噴射する」に修正し、一定の圧力と温度で空気とミスト状の混合物を形成し、微小冷却潤滑媒体を生成して切削領域に噴射することで、熱影響部を対象とした微小冷却と潤滑を行うべきである。

冷却効果

冷却効果により、切削時に発生する熱を除去し、工具の摩耗を低減し、ワーク表面の酸化を防止する。

潤滑効果

摩擦を減らし、切削力を下げ、スムーズな切削作業を保証する。

チップ除去

このプロセスは、ワーク表面から切り屑を素早く除去し、表面に傷がつくのを防ぐ。

しかし、環境保護の観点から見ると、切削油剤が及ぼす悪影響は、次のような面でますます明らかになってきている:

さらに、切削加工プロセスに関する広範な研究により、冷却、潤滑、切り屑排出における切削油剤の従来の役割が、多くの加工プロセス、特に高速切削において、十分かつ効果的に活用されていないことが明らかになった。

その結果、切削油剤の使用を削減または廃止し、クリーンな生産工程に適合させ、生産コストを削減する努力がなされている。

このような状況の中、先進的な加工方法として登場したのがドライ加工技術である。ドライ加工技術を採用することで、切削油剤による環境汚染を低減し、作業者の作業環境を改善するだけでなく、切削油剤の関連費用が不要となり、切粉のリサイクル・処理コストも低減できる。

ドライ加工技術は、工作機械と切削工具技術に高い要求を課す。近年、工業先進国はドライ加工の研究に大きな重点を置いている。ドライ加工は、新しい加工方法として、金属切削加工技術の将来的なトレンドの一つである。

切削油剤を使用しない最先端技術であるドライ加工は、金属加工におけるパラダイムシフトを象徴している。この方法は、従来流体を使用する機械加工に関連していた悪影響の連鎖を効果的に軽減する。

従来の湿式切削と比較すると、乾式加工にはいくつかの大きな利点がある:

これらの特徴により、ドライ加工はクリーン製造研究の最前線に位置づけられ、旋盤加工、フライス加工、ドリル加工、中ぐり加工など、さまざまな加工で成功を収めている。

しかし、同等の条件下での湿式切削と比較すると、乾式加工にはある課題がある:

これらの課題に対処するため、現在進行中の研究では、先進的な工具材料、最適化された切削形状、および最小量潤滑(MQL)や極低温冷却などの革新的な冷却技術に重点を置き、ドライ加工の限界を緩和しながら、その可能性を最大限に活用することを目指しています。

ドライ加工の実現可能性は、ワークピースの材料特性に大きく依存する。材料の加工性を向上させ、切削時の発熱を抑えることが、ドライ加工プロセスを進歩させるための重要な技術戦略です。

例えば、ドライ加工を容易にするために、加工しやすい特殊鋼や鋳鉄が開発されている。被削材の熱特性は重要な役割を果たし、ドライ加工に理想的なのは、熱容量が大きく熱伝導率が低いことである。その結果、一般的に質量の大きい部品は、熱放散特性に優れているため、質量の小さい部品に比べてドライ加工に適している。

高い切削抵抗と高温は、ドライ加工の特徴である。高温下での工具とワークピース間の材料付着や拡散を緩和し、最適な工具寿命を確保するためには、工具材料とワークピース間の相性を慎重に考慮する必要があります。TiAlNやAlCrNなどの高度な工具コーティングは、ドライ加工条件下での耐摩耗性と熱安定性を大幅に向上させることができます。

適切な工具を選択したら、切削パラメータを最適化することが、ドライ加工を成功させるために重要になります。高速切削は、切屑の排出と熱放散を促進し、工具寿命の延長に貢献するため、一般的に推奨されます。しかし、切削力と熱負荷を効果的に管理するためには、送り速度と切込み深さのバランスを注意深くとる必要があります。

現代のドライ加工技術には、以下のような革新的なアプローチがある:

乾式加工では、湿式加工に比べて切削温度が著しく高くなります。優れた耐摩耗性を維持しながら、切削工程の高温に効果的に耐えることができるのは、卓越した熱硬度を持つ切削工具材料だけである。工具材料の硬度は、被削材の硬度を少なくとも4倍上回る必要があります。先端セラミック複合材料、多結晶ダイヤモンド(PCD)、高性能コーティング超硬合金は、極端な温度でも硬度を維持できるため、しばしば採用される。

工具-チップ界面と工具-ワーク表面界面の摩擦係数を低減することは、ドライ加工において極めて重要である。この低減は、切削油剤の潤滑効果がないことを部分的に補い、切削温度の上昇を緩和する。TiAlNやダイヤモンドライクカーボン(DLC)のような高度なコーティングは、摩擦を大幅に低減することができ、チップブレーカーやワイパーチップのような最適化された工具形状は、この効果をさらに高めます。

乾式加工では、湿式加工に比べて大きな切削力が発生し、より厳しい条件となる。そのため、チッピングや破壊に耐える高温での高い靭性が工具に求められます。立方晶窒化ホウ素(CBN)やナノグレイン超硬合金などの材料は、硬度と靭性のバランスが最適であり、要求の厳しいドライ加工に適しています。

ドライ加工に特徴的な高温下では、切削工具は、熱による触媒反応を最小限に抑え、工具寿命を延ばすために、卓越した化学的安定性を維持する必要があります。この安定性は、チタン合金のような反応性材料を加工する場合に特に重要です。多層コーティングやセラミックのような化学的に不活性な工具材料は、熱化学的安定性を大幅に向上させることができます。

ドライ加工では、適切に設計された工具形状と切削角度が不可欠です。これらの特徴は、切削抵抗の低減、切れ刃の作りこみの防止、切削温度の低下だけでなく、切りくずの流れや破損も制御します。正のすくい角は切削抵抗を低減し、特別に設計されたチップブレーカは効率的な切り屑排出を保証します。さらに、最適化された工具形状は、切削液がない場合に極めて重要な熱放散を促進します。コンピュータ支援エンジニアリング(CAE)と有限要素解析(FEA)は、特定のドライ加工アプリケーション向けにこれらの形状を設計・最適化するために、しばしば採用されます。