クリーンで安全な環境を維持しながら、レーザー切断機の効率的な稼働を確保するにはどうすればよいのだろうか。この記事では、レーザー切断機の効果的な粉塵除去方法について、乾式処理と湿式処理の両方のオプションを取り上げながら説明する。読者は、機械の寿命を延ばし、オペレーターの健康を守るためのこれらの技術の重要性を学ぶことができる。

について ファイバーレーザー切断機 は、加工や切断の過程で粉塵や煙を発生させる。

一方では運転技術者の健康に悪影響を及ぼし、他方では機械の精密な部分を汚染する。

その影響は短時間では小さいかもしれないが、時間の経過とともに機械の耐用年数や切削性能に影響を及ぼすことは避けられない。

したがって、環境に優しい除塵装置を装備することで、切断工程で発生する粉塵や煙を効果的に削減することができる。

本稿では、主に大型レーザ加工機の除塵方法である乾式処理と湿式処理について紹介する。

乾式処理方法は乾式切断とも呼ばれ、すなわち、排気作業台がレーザー切断機の下部に設置され、粉塵含有ガスは除塵パイプラインを通じて煙霧濾過浄化装置に送られ、統一された濾過処理が標準に達した後、排出される。

切断時に発生する煙は、基本的に切断されたワークの下方に形成されるため、吸引式負圧切断プラットフォームが現在最も一般的な集煙装置となっている。

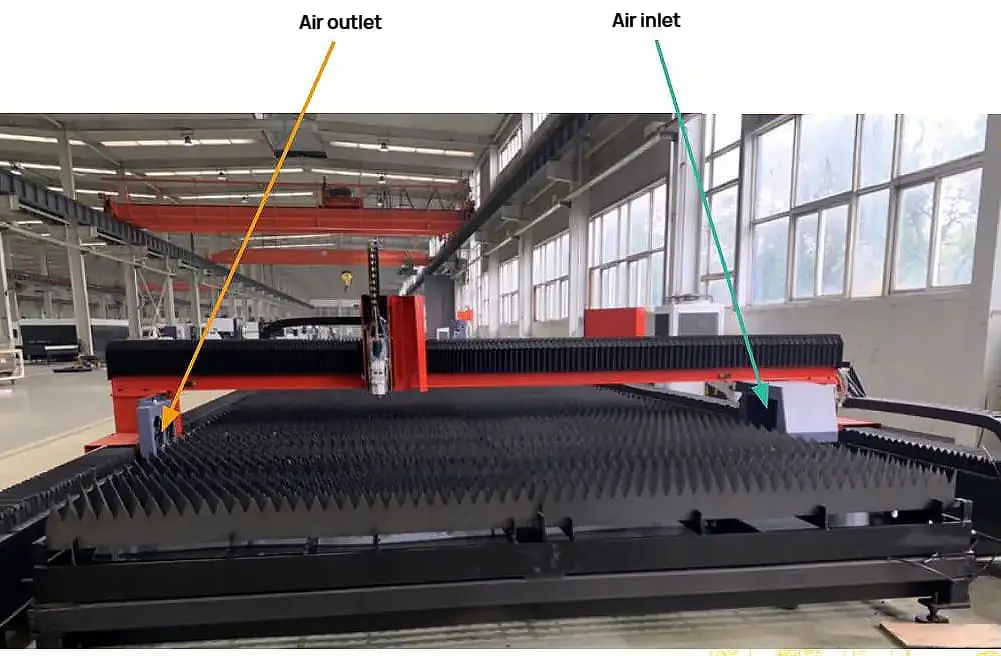

設備投資の節約と空気抽出の効率化、つまり少ない空気吸引量で高い集塵・集煙量を実現するために、切断中のエリアのみを除塵処理の対象とし(図1)、空気吹出口と空気吸引口をカッティングヘッドの両側に設置し、切断中はクロスビームとともに前後に移動する(サイドサクション移動式空気吸引)。

図1 サイドサクション可動式吸引口

この処理法は、湿式処理法に比べて初期段階での投資額は比較的大きいが、湿式処理法の適用におけるさまざまな欠点を克服し、環境にやさしく、後期段階での総合的なメリットも大きい。

乾式処理には、ダンパー式と送風・吸引式の2種類がある。

切断機の下にはエア抜き台が設置されている。

切断機の主ガイドレールに沿って(均一な)閉じたエリアに分割され、セクションごとに独立した空気抽出が行われる。

各空気抽出エリアには独立したバルブが装備されている。

開閉式のエア抜きドアは、プラットフォームの端にあるエア抜きダクトに配置されている。

切断ヘッドが排気室の上部に移動すると、切断機は制御空気弁と協力して、切断が行われている区域の排気扉を自動的に開き、排気区域が除塵システムと接続されるようにし、除塵システムの吸引を切断ヘッド周辺区域に効果的に集中させることができ、切断中に発生する煙や粉塵を排気区域、吸引ダクトなどを通して集塵機に集め、浄化してから排出することができる。

ダンパー式の切断・除塵に必要な風量は切断台の幅と大きな関係があり、切断台の幅によって片側下部排気ダンパー式切断・除塵方式と両側下部排気ダンパー式切断・除塵方式に分けられることが試験からわかる。

(1) 片側下部排気ダンパー式カッティング 除塵システム.

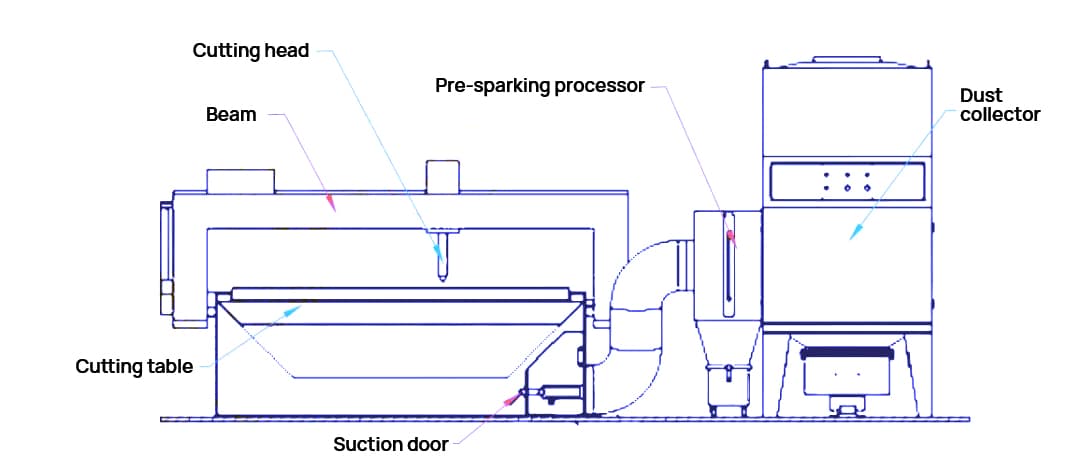

図2は、片側ダウンドラフトドア式切断・除塵システムの構造を示しており、有効切断幅≦4mの切断プラットフォームに適用できる。

集塵機は、機械本体の片側にある可動式エアダクトに接続されている。

エアダクトには独立した可動式の排気ドアがあります。カッティングヘッドがこのエリアに移動すると開き、離れると閉じ、排気システムに必要な風量を確保します。

図2 片側ダウンドラフトダンパー式切削粉塵除去装置の構造概略図

(2) 両側下部排気ダンパー式切削粉塵除去装置。

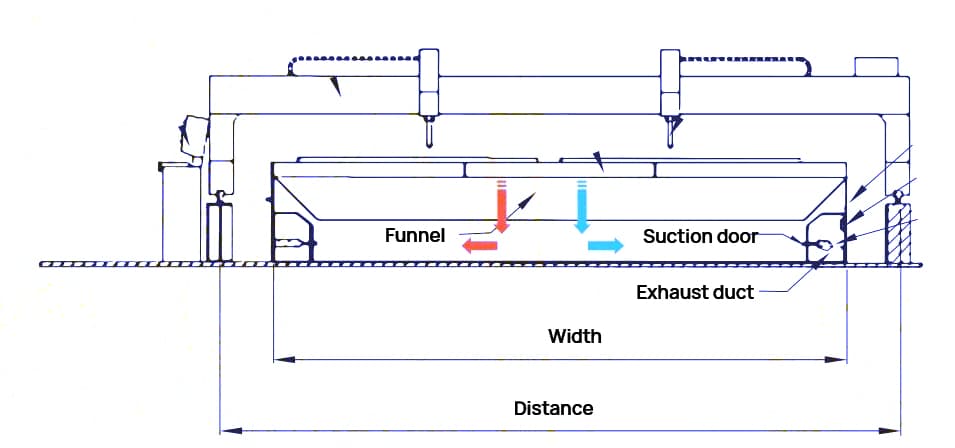

図3は、有効切断幅≧4mの切断プラットフォームに適用される、両側下部排気ダンパーを備えた切断・除塵システムの構造を示している。

ワイドフォーマット レーザー切断 4m以上の機械には、多くの場合ダブル・カッティング・ヘッドが装備されている。2つのカッティングヘッドが同時に作業すると、大量の煙と粉塵が発生する。

そのため、両側下部排気ダンパー式の切断・除塵方式、つまり機体の両側に排気管を設ける方式を採用することができる。

2つのカッティングヘッドがそのエリアに移動すると、両側の排気バルブが同時に開き、2つのカッティングヘッドから発生する煙と粉塵がパイプに吸い込まれ、除塵効果を発揮する。

図3 両側ダウンドラフトダンパー式切削粉塵除去装置の構造模式図

カッティング・プラットフォームの片側には、四角い吸引エア・ダクトが設置されている。

エアダクトの上には切断機と一緒に移動できるスライド式の吸引トロリーが設置され、切断台の反対側にはブロワーが設置されている。

ヘアードライヤー、カッティングヘッド、スライディング吸引台車は三点一線であり、プラットフォームグリル風ダクトはカッティングプラットフォーム上の作業テーブル歯板と 鋼板 をカットする。

鋼板を切断する際、ブロワーは発生した切断煙と粉塵をグリルエアダクトを通してスライド式吸引トロリーに吹き付け、吸引ダクトに吸引された後、集塵機に入って浄化され排出される。

ブローと吸引切断粉塵除去に必要な風量は、プラットフォーム上の切断プラットフォーム鋼板の被覆率と大きな関係がある。

カバー率が高ければ高いほど、除塵効果は高くなる。

角型吸引ダクト、シールベルト、スライド式吸引トロリーは、送風・吸引除塵システムの重要な構成要素であり、その構造形式を図4に示す。

作業時、シールベルトはパイプシステムの負圧下で角型サクションダクトにしっかりと取り付けられ、シールの役割を果たす。

スライド式吸引トロリーには4つのローラーがあり、シールベルトはローラーによってジャッキアップされ、煙と粉塵は吸引トロリーの内部構造を通過した後、正方形の吸引ダクトに入り、最終的に集塵機に運ばれて浄化され排出される。

図4 角型吸引ダクト、シールベルト、スライド式吸引トロリー

湿式処理法は湿式切断とも呼ばれ、実際には水底切断台(図5)を作り、鋼板を水中または水面に置き、水中または水面近くで切断作業を行う。

切断工程で発生する煙や粉塵を水で捕捉し、環境浄化の目的を達成する。

しかし、この方法がもたらす新たな問題は、水質汚染とその後の廃水処理である。

図5 ウォーターベッド切断台

生産能力を向上させ、工程をスピードアップさせるために、工作機械の加工範囲がより大きく、より広く、より高出力のレーザー切断機が人々の目に触れるようになった。

同時に、国の関連部門による産業環境保護の監視も、作業場の煙や粉塵の排出に一層の関心を寄せている。

したがって、除塵・浄化装置の合理的な配置も、現在の時代の発展の必然的な流れである。

この記事では、大きく分けて2つを紹介する。 ほこりの種類 除去処理法 - 乾式処理法と湿式処理法。

経済的コストと実用的効果を考慮して、 乾式除塵処理法が最も一般的である。