1.打ち抜き用金型 図1に示すように、打ち抜き実験に使用した金型は、上型のストロークが45mmである。打ち抜き加工が終了すると、図2に示すように、上型の底面と下型の上面との距離は0.3mmとなる。この配置は、刃が下型に深く入りすぎないようにすることで、上型の過度の摩耗を防ぐためである。この実験で使用した材料は銅合金で(図3参照)、厚さは0.23mmである。2.実験条件 この実験では、0mm、0.01mm、0.02mm、[...]の4種類のパンチング・クリアランスを使用した。

図1に示すように、打ち抜き実験に使用した金型の上型ストロークは45mmである。

打ち抜き工程が完了すると、図2に示すように、上型の底面と下型の上面との間の距離は0.3mmとなる。

この配置は、ブレードが下型に深く入りすぎるのを防ぎ、上型の過度の摩耗を防ぐためになされる。

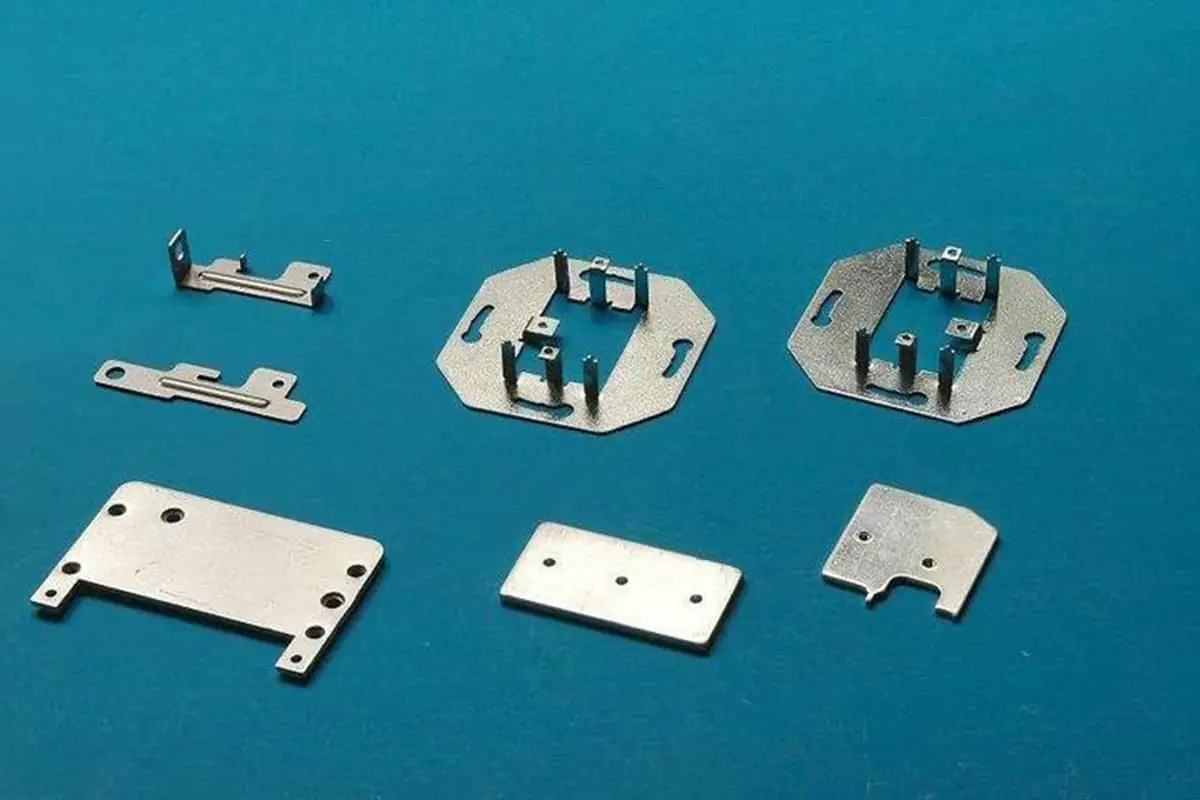

この実験で使用した材料は銅合金で(図3参照)、厚さは0.23mmである。

この実験では、0mm、0.01mm、0.02mm、0.03mmの4つの異なる打ち抜きクリアランス、30mm/sと80mm/sの2つの打ち抜き速度、合計8つの実験パラメータを使用した。

実験は プレス機 キーエンスのデジタルマイクロスコープを使用し、打ち抜き後のワークの形状を観察した。

図4は、打ち抜き速度が30mm/s、打ち抜きクリアランスが0mmと0.03mmの場合の打ち抜き片のバリを比較したものである。

図4から明らかなように、クリアランスが0mmの場合、打ち抜かれたピースの表面はバリがなく非常に滑らかであるのに対し、クリアランスが0.03mmの場合、ブレークにバリが残り、その幅は約75μmである。

これは、クリアランスが大きすぎると、ダイスの刃先が摩耗によって丸くなり、刃先の応力集中が減少して、亀裂が刃先から離れたところに発生するためと考えられる。

打ち抜き速度が80mm/sまで上がると、打ち抜きクリアランスの違いによる打ち抜き品への影響は顕著に異なる。

クリアランスが0mmの場合、打ち抜かれたピースの断面はバリのないままだが、ワークピースのエッジは速度が30mm/sの場合よりもはるかに完全で(図5a参照)、剪断による材料の損失はほとんどない。したがって、表面品質は、速度が30mm/sの場合よりも優れている。

一方、クリアランス0.03mmでは、図5bに示すように、速度が30mm/sの場合に比べて、打ち抜かれたワークのバリが顕著に大きく、幅も広くなっている。0mmのクリアランスの場合と同様に、0.03mmのクリアランスで生成されたワークピースのエッジもかなり完全である。

図6と図7は、2つの異なる打ち抜き速度と様々な打ち抜きクリアランスで形成された打ち抜き片の断面画像を500倍に拡大して示している。

図6を見ると、打ち抜きクリアランスが0mmの場合、打ち抜かれた部分のテカリや破断が非常に目立つことがわかる。

さらに、光沢ゾーンはより広く、破断ゾーンはより平坦である。このことは、打ち抜き速度が30mm/sで、打ち抜きクリアランスが0mmの場合、打ち抜かれた材料は塑性剪断変形と破壊の完全なプロセスを経ることを示唆している。

0.03mmのクリアランスの場合、明確な光沢のある破砕ゾーンは現れず、むしろ顕著なコーナーの崩壊と緩やかな塑性流動過程が観察される。

このことから、クリアランスを大きくすることは、材料の迅速な破壊に不利であることがわかる。打ち抜きクリアランスが大きすぎると、材料の剪断変形が弱まり、塑性流動が大きくなるため、打ち抜き品の断面精度に大きな影響を与える。

一方、打ち抜き速度が速くなると、図7aからわかるように、0mmのクリアランスで光沢ゾーンが減少し、破断ゾーンが拡大する。これは、打ち抜き速度の増加により、打ち抜き材の剪断変形と破断プロセスが加速されることを示している。

また、図7bは、高速打抜き条件下でクリアランスが増加しても、打抜き材の剪断変形と破断プロセスは明確で完全なままであることを示しています。このことは、打ち抜き速度を上げることが、打ち抜き品の断面の品質と精度を確保するために有益であることを示している。

打ち抜きクリアランスと打ち抜き速度が、打ち抜き品の断面品質に与える影響は明らかである。

より薄い銅合金の打ち抜き品では、より小さなクリアランスを選択することが、バリの発生を抑制することに直接影響します。クリアランスが小さいと、せん断変形と破壊のプロセスが急速に進むため、表面が滑らかになり、バリのない仕上がりになります。

さらに、打ち抜き速度を上げると、材料の弾性変形と塑性変形が促進され、塑性流動が抑制され、表面品質が向上する。