レーザーが、まるでバターを溶かす熱いナイフのように金属を切断できることを不思議に思ったことはないだろうか。この記事では、焦点位置の重要な役割に焦点を当てて、レーザー切断の魅力的な世界に飛び込みます。この重要な要素を調整することで、カットの精度から最終製品の品質まで、すべてがどのように変わるかをご覧ください。毎回完璧なカットを実現する秘訣を学びましょう!

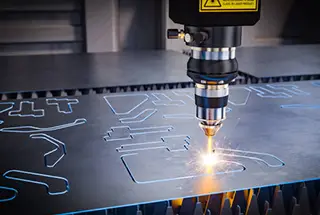

レーザー切断は、金属加工におけるレーザー技術の重要な応用である。このプロセスでは、高出力レーザービーム(通常はCO2レーザーまたはファイバーレーザー)を利用し、精密レンズを通して材料表面に焦点を合わせます。強力で集中したエネルギーは、材料を融点または気化点まで急速に加熱し、局所的な切断領域を形成します。

同時に、高圧アシストガス(材料や希望する結果に応じて、窒素、酸素、圧縮空気など)の同軸流が切断ゾーンに向けられる。このガスは、カーフから溶融材料を排出し、場合によっては酸化を防ぎ、さらに冷却を行うなど、複数の役割を果たします。アシストガスの選択は、切断品質、速度、エッジ特性に大きく影響します。

切断加工は、レーザービームとワークピースの相対的な動きを同期させ、あらかじめ決められた経路をたどることで実現される。この動きは通常、CNC(コンピュータ数値制御)システムによって制御され、材料の無駄を最小限に抑えながら複雑で精密な形状を作り出すことができる。先進的なレーザー切断機は、±0.1mmという厳しい公差を達成し、薄板金属の切断速度は最高20m/分である。

レーザー切断は、運動機構、制御システム、レーザー光源、切断ヘッドの相乗的な動作を伴う複雑なプロセスである。切断プロセスの品質と効率は、これら4つの主要コンポーネントに由来する様々なパラメータに影響される。

切断性能に影響を与える主な要因には、以下のようなものがある:

ビーム特性:

レーザーパラメーター:

集光光学系:

カッティング・ダイナミクス:

素材特性:

これらの要因の中でも、焦点位置は特に重要です。焦点位置を調整することで、ワーク表面に入射するビーム径とカーフ内でのビーム入射角の両方が変化します。これらの変化は、切り口の形成、切り口内でのビームの反射、そして最終的には切り口の幅に大きく影響します。

カーフ幅は、以下のような数多くの切削品質指標に影響を与える重要なパラメータである:

これらの要因を最適化するには、それらの相互依存関係と、加工される特定の材料に対する影響を包括的に理解する必要があります。先進的なレーザー切断システムでは、これらのパラメータをリアルタイムで動的に調整する適応制御アルゴリズムが採用されることが多く、材料の厚さや組成が変わっても一貫した切断品質を確保することができます。

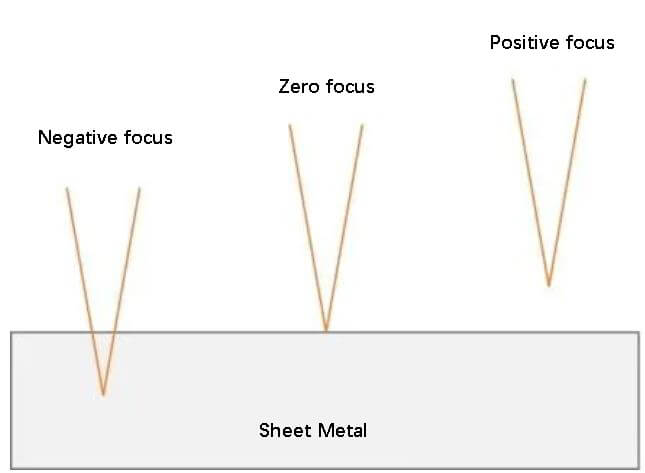

焦点位置(Z)は、レーザー切断における重要なパラメータであり、レーザービームの焦点位置と切断される材料の上面との間の距離を定義する。この位置決めは、切断プロセスの効率、品質、および全体的な性能に大きく影響します。

レーザー切断の用語:

最適な焦点位置は、材料の種類、厚さ、切断速度、希望する切断品質などの要因によって異なります。適切な焦点調節は、きれいで正確な切断を実現し、レーザーの切断能力を最大限に引き出すために非常に重要です。

これらのフォーカス位置を示す模式図を以下に示す:

焦点位置を理解し制御することは、切断ゾーンでのビーム強度、切り口幅、および全体的な切断品質に直接影響するため、レーザー切断作業を最適化するために不可欠です。

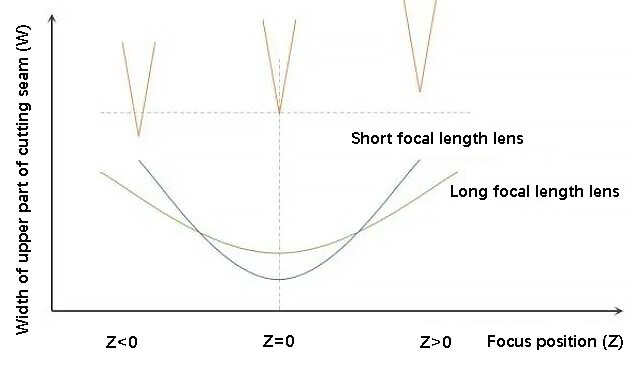

下図は、フォーカス位置(Z)と加工材料の切断シーム上部の幅(W)の変化関係を示す。

焦点がプレートの表面にあるとき、カットの幅は最も狭くなる。

フォーカスの位置が変わると、それがプラスであれマイナスであれ デフォーカスカットの幅が広がる。

カットの幅が広がる度合いは、カッティングヘッドレンズの焦点距離と焦点深度によって異なる。一般に、焦点距離が短く、焦点深度が小さいほど、焦点位置による切り口の幅の変化は大きくなる。

材料を切断する前に、焦点と材料の距離を調整する必要があります。

通常、焦点位置の選択は、切断する材料の種類によって異なるため、適切に選択することが重要である。

焦点が切断材料の上方に位置する場合、光ビームは材料表面に到達した後、切断シーム内で広がり拡散する。これにより、カットの下部が上部よりも大きくなります。

このタイプの焦点は、炭素鋼の酸素切断のような酸化切断に適しており、酸素が被加工物の底部まで到達し、十分な酸化反応に参加できるからである。さらに、底部の切り込みが大きいため、スラグの除去にも役立つ。

炭素鋼の酸素切断では、ある範囲内で正のデフォーカスを大きくすると、材料表面のスポットサイズが大きくなり、切断面も明るく滑らかになる。しかし、ある範囲を超えると、下部のエネルギーが十分でなくなり、不透過切断になったり、下部にスラグが垂れたりすることがある。

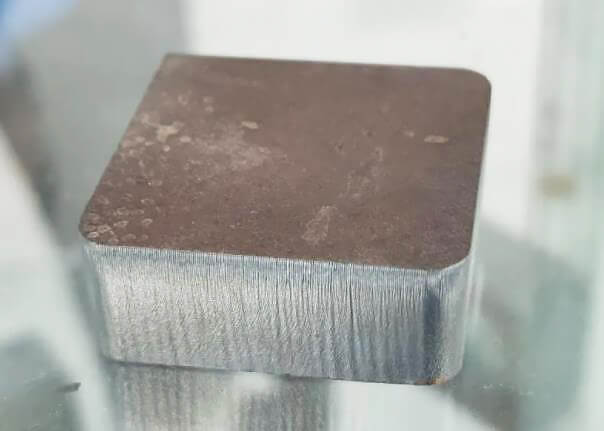

2KWレーザー - ポジティブ・フォーカスによる15mm炭素鋼の切断(酸素使用

ネガティブ・フォーカス切断では、フォーカスをプレートの内側に配置することで、切断の下部が十分なエネルギー密度を持つようにする。

上部では切断幅が広く、下部では切断幅が狭くなっており、上部では切断振幅が大きくなるため、溶融物の流動性が向上する。しかし下部は切断幅が小さく、より大きなエアフローを必要とする。

ネガティブデフォーカスは通常、次のような場合に使用される。 エアカット または窒素である。

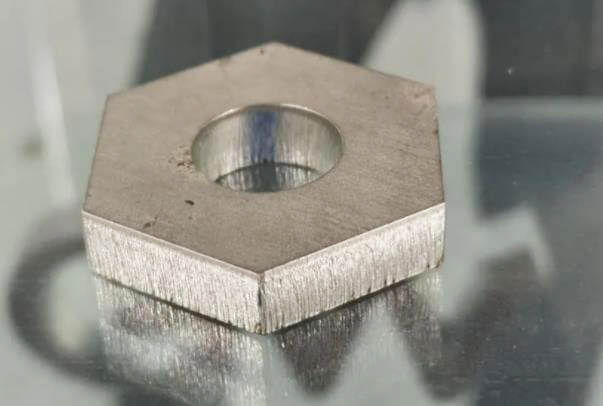

6kWレーザー - ネガティブフォーカスで10mmステンレス鋼を切断、窒素を使用

ゼロフォーカス切断では、プレート表面で最小のスポットサイズを得ることができる。その結果、溶融範囲が比較的狭くなり、切り口が小さくなるため、薄い材料の高精度切断に適しています。

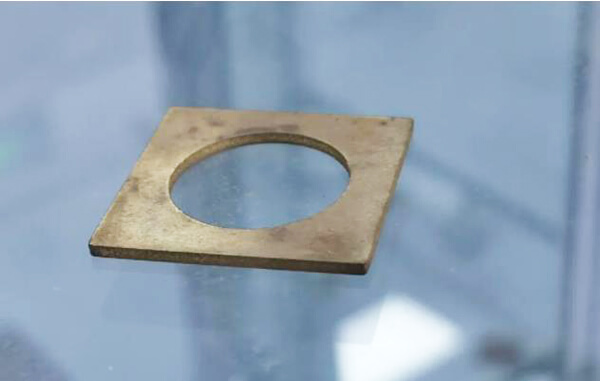

2KWレーザー - 窒素で1mm黄銅をゼロフォーカス切断

焦点位置の違いによる切削特性と適用範囲

|

フォーカスポジション | 切削特性 |

適用範囲 |

ポジティブ・フォーカス | プレート下部のスリットは上部のそれよりも大きく、下部が完全な酸化反応とスラグ排出に参加するのを助ける。 | 炭素鋼の酸素切断 |

ネガティブ・フォーカス | 焦点はプレートの内側にあり、プレート上部のカッティングシームが大きいため、下部は十分なエネルギー密度を確保できる。 | ステンレス鋼、炭素鋼、亜鉛メッキ鋼、アルミニウム、銅の窒素/空気切断 |

ゼロ・フォーカス | スリットが最も狭く、加工精度が高い。 | シート/フォイルカッティング

精密切断 |

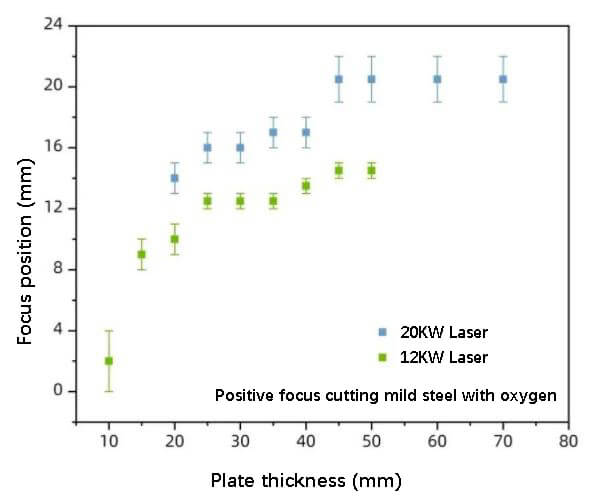

近年、ファイバーレーザーの出力範囲は年々増加している。 レーザー切断アプリケーション キロワットから1万ワットに変更された。

当社のレーザー工場では、高出力レーザーの応用を常に探求し、独自のHBF(高輝度フラットモード)レーザー出力を開発しました。この出力は、厚板の優れた切断品質を保証すると同時に、効率的な薄板切断の必要性も考慮しています。 プレートカット.

酸素による軟鋼切断に積極的に注力

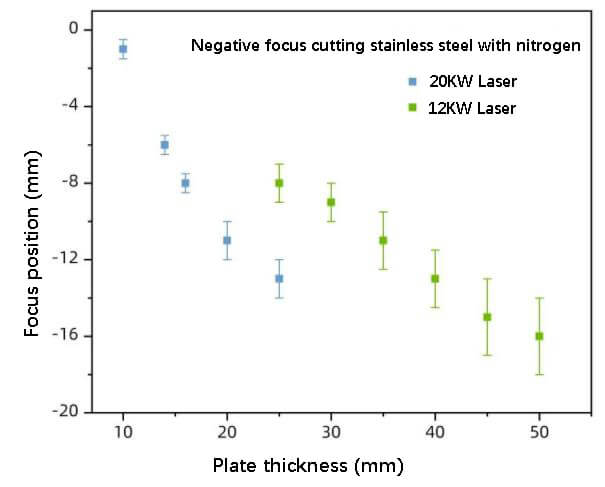

ネガティブな焦点 ステンレス鋼の切断 酸素

実際の切断アプリケーションでは、特定の切断要件に応じて適切なフォーカス位置を選択する必要があります。