なぜ切り欠きは金属の破壊挙動を劇的に変化させるのか?この論文では、さまざまな金属の引張強さと破壊形態に対するノッチの影響を調べ、材料の塑性による大きな変化を明らかにする。鋼、アルミニウム、ダクタイル鋳鉄の引張試験を検証することで、ノッチが材料強度をどのように増減させるかを示す。読者は、構造的不連続性が応力下の金属性能にどのような影響を与えるか、また工学的応用への影響について見識を深めることができる。

金属材料は、製錬や成形の過程で、介在物や偏析などの内部欠陥が必然的に発生し、その結果、内部構造が不連続になることがある。

さらに、機械部品や装置部品における溝の段差、位置決め穴、エッジ、コーナーの形状も、部品の外面構造の連続性に影響を与える可能性がある。

構造の不連続性は、使用中に部品の局所的な位置に応力集中をもたらす可能性がある。このような構造は、工学的にはしばしば「切り欠き」とみなされる。

このような切り欠きは材料の応力集中を引き起こし、切り欠き付け根の応力と変形状態を変化させる。例えば、引張過程では、切り欠き付け根の応力状態が一方向引張から双方向引張または三方向引張に変化し、切り欠き先端付近の塑性変形が著しく拘束される。

材料の破壊挙動に及ぼす切欠きの影響は、材料の塑性の違いによって異なる。しかし、異なる塑性金属材料の切欠き試験片の破壊挙動を直接比較した学者はほとんどいない。

そこで研究者たちは、3種類のプラスチックの引張試験を行った。 金属材料 ノッチ付き試験片の引張強さと破壊形態を比較する。本研究の目的は、異なるプラスチック材料の引張強さと破壊挙動に及ぼすノッチの影響を理解することである。

このテストでは、次の3つが採用された。 金属の種類 材料は10CrNi3MoV鋼、5083アルミニウム合金、500-7ダクタイル鋳鉄で、それぞれ塑性のレベルが異なる。

の「室温試験法」の項に規定された技術的要件に従う。 金属材料 引張試験パート1(GB/T 228.1-2010)では、R4円筒形引張試験片を加工し、各試験片の平行部中央にV字型ノッチを設けた。

ノッチ角度は60°、ノッチ先端半径は0.1mm、ノッチのルート径Dは6mm、8mm、10mm(対応するノッチ深さはそれぞれ2mm、1mm、0mm、ノッチのない平滑な試験片)。

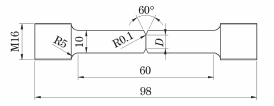

引張試験片の形状と寸法は図1を参照。

図1 引張試験片の形状と大きさ

電子万能試験機を使用し、1mm/minの速度で引張試験を行った。表1は、3つの材料の平滑なサンプルに対して行った引張試験の結果を示している。

表から明らかなように、3つの材料の破断後伸びAには有意な差がある。具体的には、10CrNi3MoV鋼の破断後伸びは5083アルミニウム合金および500-7ダクタイル鋳鉄よりも大きい。

表 2 は、3 種類の材料の平滑試料と切欠き試料の引張強さを示している。表から明らかなように、10CrNi3MoV鋼と5083アルミニウム合金の切欠きの引張強さは平滑な試料の引張強さより高く、500-7ダクタイル鋳鉄の切欠きの引張強さは平滑な試料の引張強さより低い。

表1 3材料の平滑試験片の引張特性

| 素材 | 降伏強度 Rp0.2/MPa | 引張強さ Rm/MPa | 破断後の伸び A/% | 面積の縮小 Z/% |

| 10CrNi3MoV鋼 | 635 | 692 | 27.5 | 78.1 |

| 5083アルミニウム合金 | 175 | 345 | 16.4 | 21.7 |

| 500-7 ノジュラー鋳鉄 | 400 | 604 | 10.2 | 7.4 |

表2 3材料の平滑試験片と切欠き試験片の引張強さ

| 素材 | 平滑標本 | ノッチ深さ1mmの試験片 | ノッチ深さ2mmの試験片 |

| 10CrNi3MoV鋼 | 692 | 948 | 1203 |

| 5083アルミニウム合金 | 345 | 398 | 453 |

| 500-7 ノジュラー鋳鉄 | 604 | 575 | 556 |

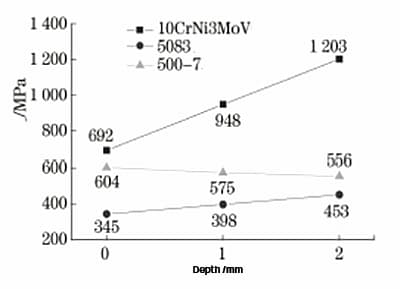

図2は、3つの異なる材料の引張強さノッチ深さ曲線を示している。

図2に示すように、10CrNi3MoV鋼と5083アルミニウム合金の引張強さは、切り欠き深さの増加とともに増加する。

具体的には、10CrNi3MoV鋼の増加は5083アルミニウム合金の増加よりも大きい。

例えば、ノッチの深さが2mmの場合、前者の引張強さは平滑サンプルの1.74倍であるのに対し、後者のそれは1.31倍である。

しかし、500-7ダクタイル鋳鉄では、引張強さと切欠き深さの関係は、10CrNi3MoV鋼や5083アルミニウム合金とは逆である。

言い換えれば、引張強さはノッチ深さの増加とともに減少する。

ノッチ深さ2mmでは、引張強さは平滑サンプルの0.92倍である。

図2 異なるプラスチック金属試料の引張強さとノッチ深さの関係曲線

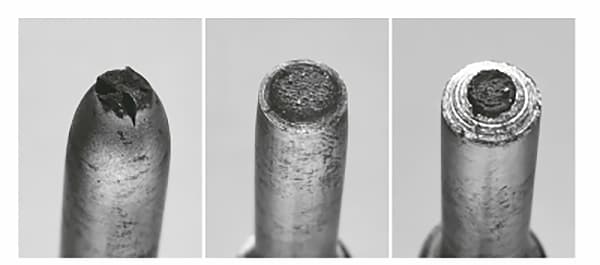

図3は、平滑な10CrNi3MoV鋼サンプルと様々な深さの切り欠きサンプルの破面のマクロモルフォロジーを示している。

描かれているように、平滑試料の破断面は典型的なカップコーン形状を示している。この試料はまた、破壊後の伸びが27.5%、面積減少が78.1%と、良好な塑性を示しています。

一方、ノッチ付き試験片ではネッキングが発生し、ノッチ深さ2mmの試験片では33%の面積減少が見られた。

図3 10CrNi3MoV鋼の平滑試験片と切欠き試験片のマクロモフォロジー

ノッチの深さが深くなるにつれて、破断端のせん断リップの面積は徐々に減少し、中央のファイバーの面積は徐々に増加する。

ノッチの深さが2mmの場合、図4aに示すように、中央のファイバー面積は総面積の90%を占める。

図4bは、図4aの矢印で示した領域のSEM形態を示している。

この図は、試料の中心部の繊維領域が、引張破壊の典型的な特徴を持つディンプル破壊パターンを有していることを示しています。これは、引張サンプルの開始位置がサンプルの中心部であることを示しています。

図4 10CrNi3MoV鋼のノッチ深さ2mmの試験片の破面のSEMモルフォロジー

図5と図6は、5083アルミニウム合金試料の破面のマクロおよびSEM形態を示したもので、平滑な試料と切欠きのある試料を含む。

平滑試料の破断面は典型的な45°せん断破壊特性を示し、軸方向の変形とネッキングが見られた。破断後の伸びは16.4%、面積減少は21.7%である(図5a)。

切り欠き深さ1mmの試料の破壊荷重は20.00kNで、平滑試料の降伏荷重より13.74kN高く、破壊面における明らかな塑性変形を示している。

破断面は鋸歯状で、ある種の指向性を示し、亀裂の発生は端の切り欠きで起こる。図5bと図6aに示すように、亀裂発生位置付近の主要部分は繊維破壊を示し、鋸歯状部分は繊維破壊と45°せん断破壊からなる。

さらに、図6bと図6cに示されるように、明確なせん断破壊ゾーンと通常の引張破壊特性を持つ繊維ゾーンが見られる。

切欠き深さ 2mm の試験片の場合、破断荷重は 12.83kN であり、平滑試験片の降伏荷重より低い。図5c、図6d、図6eに示すように、面積の減少はほとんどなく、破断面は主に繊維状である。図6eに示すように、端部だけが明らかなせん断破壊領域を示している。

図5 5083アルミニウム合金の平滑試料と切欠き試料のマクロモフォロジー

図6 5083アルミニウム合金ノッチ試験片のSEMモルフォロジー

図7は500-7ダクタイル鋳鉄の平滑試料と切欠き試料のマクロ形態と平滑試料の破壊のSEM形態を示す。

平滑な試料は、図7a)に示すように、面積が7.4%減少し、明らかなネッキングのない一定の塑性変形を示す;

一方、図7b)および図7c)に示すように、ノッチ付き試験片では面積の減少はほとんど見られず、塑性変形も見られない;

平滑な試料と切り欠きのある試料の破断面には大きな違いはなく、どちらも脆性破壊を示す劈開が見られる。

図7d)は、平滑試料の劈開形態を示す。

図7 500-7ダクタイル鋳鉄引張試料のマクロモルフォロジーと破壊SEMモルフォロジー

切欠きの存在により、引張過程では一様な一軸応力状態が非一様な三軸応力状態に変化し、切欠きの根元に明らかな応力集中が生じる。また、切り欠きは先端を制限し、切り欠き先端の変形を制限する。

材料の塑性が異なるため、ノッチは塑性変形の全過程で様々な程度の応力集中や結合を引き起こし、その結果、異なる材料の引張強さに異なる影響を与える。

10CrNi3MoV鋼は良好な塑性を有し、平滑引張試験片は良好な横方向および軸方向の変形能力を有する。切欠きのある試験片は切欠きの拘束効果を受けるが、引張過程での塑性変形は残っており、切欠きによる応力集中を緩和することができる。

異なるノッチ深さの引張試験片の亀裂発生位置は、ディンプル破壊を伴う通常の引張破壊特性を示す大きな繊維ゾーンがある試験片の中心に位置する。中央部の軸方向応力が材料自体の通常の引張破壊抵抗を超えると、試験片は割れる。切欠きの拘束により、接線方向の塑性変形は応力解放にあまり寄与せず、破壊が発生したときの破壊面全体の応力レベルは非常に高い。

亀裂が発生し、外側に拡大する過程で、亀裂全体が通常の引張破壊抵抗を超えることによるディンプル破壊を示し、端部にはわずかなせん断リップが存在するのみで、接線破壊を特徴とする。

5083アルミニウム合金の平滑試験片の破断面は、若干の軸方向変形とネッキングを伴う典型的な45°せん断破断である。試料の切り欠きが1mmの場合、亀裂の発生位置は試料の端になります。

引張試験中、応力が降伏応力を超えると、試料の切り欠き部付近で45°の角度でせん断変形が始まり、試験中に破断部が収縮し続けます。せん断ひずみは45°方向の切り欠き部分全体に発生し、せん断ひずみが発生した場所で応力が解放されます。

しかし、ノッチ先端付近に応力が集中し、大きなせん断変形が生じないため、軸方向応力は徐々に増加する。

ノッチエッジの荷重が破壊抵抗を超えると、エッジから局所的な法線引張破壊が発生し、その後軸応力が破壊全体に伝達される。

破壊が伝播する過程で、試験片は45°のせん断変形を受けた部分に沿って損傷し、鋸歯状破壊を形成する。

2mmの切り欠きを持つ試験片の場合、亀裂の発生位置は切り欠き部分の塑性変形と弾性変形の接合部に位置する。

ノッチ付き試験片の破壊時の応力は降伏応力を超えないため、試験片は45°せん断方向に大きな変形を受けることはない。

切り欠き付け根の応力が試料の降伏応力を超えると、応力集中によりわずかな塑性変形が生じる。

しかし、切欠きの拘束効果とアルミニウム合金スリップシステムの運動特性のために、試料は半径方向に大きな塑性変形を起こすことができず、塑性変形領域は試料の中心まで及ぶことができません。その結果、最大力は塑性変形ゾーンと弾性変形ゾーンの接合部で負担することになります。

最大力が材料の破壊抵抗を上回ると、最大力で正常引張破壊が起こり、それが切欠き部全体に及ぶ。破壊面は、通常の引張破壊特性を持つディンプル形状を示す。

一方、500-7ダクタイル鋳鉄平滑試料の破面は平坦で、応力方向に対して垂直であり、明確な脆性特性を示す。平滑試験片は、引張過程で一定の軸方向および半径方向の変形を経験するが、これは最大せん断応力に起因するものである。

ノッチ付き試験片は端部に応力集中を生じ、引張過程の応力が早期に破壊抵抗に達するため、試験片に亀裂が入り始め、断面全体に急速に拡大する。

切り欠き部の拘束状態と材料の脆性傾向により、試験片が塑性変形によって切り欠き部近傍の応力集中を緩和する能力は低い。したがって、切り欠き部から中心部にかけての試験片の法線応力は大きく異なることになる。

一般的に、形状の不連続性は応力集中を引き起こす。

脆性材料では、応力集中が試験片の早期破壊を引き起こし、強度の低下につながります。

切り欠きの深さが深くなるにつれて、付け根の応力集中が大きくなり、その結果、試験片の破壊が早まり、引張強度が低くなる。

しかし、切り欠き先端の塑性材料は、ある程度の塑性変形を起こし、切り欠き部に沿って応力を再配分することで、応力集中を緩和することができる。

第3節に基づく 強度理論最大せん断応力は、材料の塑性変形と破壊を引き起こす主な要因であるが、法線応力は、材料の破壊と破壊を引き起こす最大法線応力よりはるかに小さい。

切り欠き試験片では、結合状態が最大せん断応力の方向に沿った材料の変形を制限し、破壊モードが切断から引き抜きへと変化し、その結果引張強さが増加する。

より優れた塑性を持つ材料では、塑性変形によって切り欠き全体により均一な応力分布がもたらされ、切り欠きが位置する部分が材料の理論的引張強さに近くなり、引張強さがより大きく増加する。

10CrNi3MoV鋼の切欠き試験片の引張強さは、平滑試験片のそれよりも著しく高い。しかし、塑性変形が不十分であったり、切欠き部の拘束が大きく、ひずみが中心まで及ばない場合には、弾性変形と塑性変形の接合部で切欠き部が破壊される可能性がある。

界面力の一部は破壊前に弾性域に留まる。その結果、5083アルミニウム合金の切欠き試験片の引張強さは、平滑試験片の引張強さより高くなったが、その増加は10CrNi3MoV鋼の引張強さより小さかった。

さらに、切り欠きが深ければ深いほど、試験片コアが理論引張強さに達することができる塑性変形は小さくなる。その結果、ノッチ近傍の強度の低下が少なくなり、ノッチ付き試験片の引張強度の増加につながる。

(1)切り欠きは、応力を受ける材料の応力集中につながる。

良好な塑性を示す材料では、切り欠き先端を塑性変形させることで、切り欠き部の応力集中を緩和することができる。このプロセスにより、材料の強度を損なうことなく応力を均等に分散させることができる。

しかし、脆性材料の場合、切り欠き先端部の塑性変形能力には限界があり、応力集中を効果的に緩和することは困難です。その結果、応力集中は材料の局所的な破壊につながり、それが断面全体に広がって最終的に材料全体の強度を低下させる可能性がある。

(2)ノッチは、変形中の塑性材料の応力状態と破壊モードを変化させる。

プラスチック材料の破壊応力は、せん断応力から正規応力へと変化し、破壊モードがせん断破壊から軸方向の正規引張破壊へと変化する。つまり、切欠きは一般的に引張応力を増加させる。 材料強度塑性率が高いほど、通常の引張破壊の割合が大きくなり、引張強度の増加が顕著になる。

しかし、脆性材料では、切欠き応力集中の影響により、破壊時に切欠き付け根から試料の中心に向かって法線応力が大きく勾配する。その結果、微小亀裂は最初に根元で形成され、急速に中心部へ伝播し、破壊様式を変えずに引張強さの低下につながる。