自動車用超低炭素焼付硬化鋼(ULC-BH鋼)は、プレス前の降伏強度が低い高品質の自動車用鋼です。スタンピング後、またはプレス後の延伸変形後、焼付温度で時効処理することにより、降伏強度をある程度向上させることができます。焼付硬化鋼では、固溶元素の含有量、特に固溶炭素の含有量が焼付硬化性(焼付硬化値BH2)に影響を与える最も重要な因子であるため、固溶炭素の含有量の定量分析を実現する必要がある。なぜなら、超低炭素焼付硬化鋼の固溶炭素量と熱間[...]焼付硬化値との関係は、固溶炭素量と熱間[...]焼付硬化値との間に関係があるからである。

自動車用超低炭素焼付硬化鋼(ULC-BH鋼)は、プレス前の降伏強度が低い高品質の自動車用鋼です。

スタンピングまたは予備延伸変形後、焼成温度でエージング処理することにより、降伏強度をある程度向上させることができる。

焼付硬化鋼の場合、固溶元素の含有量、特に固溶炭素の含有量は、焼付硬化特性に影響を与える最も重要な因子である(すなわち、焼付硬化値BH2)であるため、固溶体炭素の含有量を定量的に分析する必要がある。

固溶体間の関係は 炭素含有量 超低炭素焼入れ硬化鋼と熱間圧延、冷間圧延プロセス、BH2 首鋼集団有限公司技術研究所の石興や朱新華などの研究者は、固溶体の炭素含有量とBH値の関係を明らかにしたいと考えている。2 内部摩擦技術を使って最終製品の価値を高め、その結果、材料の機械的特性を考慮した最適なプロセス・パラメーターを見つけ、実際の生産に適用する。

研究者らは主に、異なる熱間圧延コイリング温度の影響をシミュレートし、調査した、 アニール 温度および徐冷温度が、固溶体の炭素含有量およびBH2 超低炭素焼入硬化鋼の試験鋼の値を測定し、焼入硬化鋼の現場プロセス改善の理論的基礎を提供する。

試験材料は厚さ4.5mmのULC-BH鋼熱間圧延スラブ。

パイロット・スケールのシミュレーション・ラボでは、異なる熱間圧延巻取り温度、異なる アニール 温度と徐冷温度で、固溶体の炭素含有量とBHの変化規則を調べた。2 異なるプロセスにおける試験鋼の値。

具体的なシミュレーションの流れはこうだ:

同一組成の熱延スラブを熱間圧延し、異なる圧延温度(660℃、700℃、730℃)でコイル状に巻き取った後、熱間圧延コイル温度の異なる製品を冷間圧延し、780℃で焼鈍する。-1;

同じ組成の700℃熱延コイルを冷間圧延後、異なる温度(780、810、840℃)で焼鈍する;

700 ℃で熱間圧延・圧着し、780 ℃で焼鈍した同一組成の試験板を、異なる徐冷温度(650、680、710 ℃)で徐冷した。

試験する55mm×4mm×1mmの長方形試料は、GB/T 13665-2007 Test Methods for Damping Power of Metal Damping Materials - Torsion Pendulum Method and Bending Vibration Method for Internal Friction Testに規定された方法に従い、鋼材をカーボンアナライザーで処理する。

万能引張試験機を使用して、下部の伸びを測定する。 降伏強度 全ひずみ2.0%のプリテンション試験片を170 ℃で20分間焼成した結果、BH2 この値は、GB/T 24174-2009 ベーク硬化値(BH)の決定に関する国家標準に従って、試験片の全ひずみ 2.0% に相当する強度に対する値です。2)の鋼鉄。

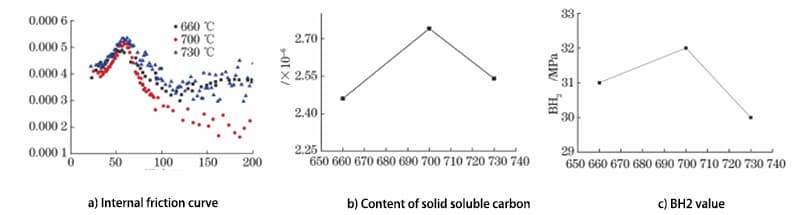

内部摩擦、固溶体炭素量、BHの変化曲線2 異なる圧着温度における試験鋼の値を図1に示す。

図1 内部摩擦曲線、固溶体炭素含有量とBH2 異なる圧着温度におけるULC-BH鋼の値

図1a)より、圧着温度660℃、700℃、730℃の条件下では、ULC-BH試験鋼の内部摩擦試験は50℃付近に明らかなC-Snoekピークを示すが、圧着温度の上昇に伴い、C-Snoekピークの高さは0.00055程度とほとんど差がないことがわかる。

固溶体カーボンに起因する内部摩擦ピークと固溶体カーボンの直線関係を用いて定量的に計算すると、660, 700, 730 ℃における対応する固溶体カーボン含有量(質量分率、以下同じ)は、2.46 × 10-6,2.74 × 10-6,2.54 × 10-6.

計算結果から、圧着温度は試験鋼の固溶炭素量にほとんど影響せず、その差は0.3×10-6図1b)。

また、図1c)からもわかるように、巻き取り温度はBH2 最終製品の価値

内部摩擦、固溶体炭素量、BHの変化曲線2 異なる焼鈍温度における試験鋼の値を図2に示す。

図2 異なる焼鈍温度におけるULC-BH鋼の内部摩擦曲線、固溶炭素量およびBH2値

図2からわかるように、アニール温度は、固溶炭素量とBH2 ULC-BH試験鋼の値。

780810840℃の焼鈍温度下では、ULC-BH試験鋼の内部摩擦試験も50℃付近に明らかなC-Snoekピークを示す;

焼鈍温度は780℃から840℃に上昇し、C-Snoek内部摩擦のピーク値は0.00050から0.00065に上昇した。

Fig.2a)の異なるアニール温度におけるC-Snoek内部摩擦ピークのフィッティング計算から、780, 810, 840℃における対応する固溶炭素量は2.22 × 10-6,4.11 × 10-6,7.15 × 10-6すなわち、固溶体炭素の含有量はアニール温度の上昇とともに増加し、その範囲は2×10-6~3 × 10-6図2b)。

図2c)からわかるように、BH2 の値も、焼鈍温度の上昇に伴って増加する。

内部摩擦、固溶体炭素量、BHの変化曲線2 異なる徐冷温度下での試験鋼の値を図3に示す。

図3 内部摩擦曲線、固溶体炭素含有量とBH2 異なる徐冷温度におけるULC-BH鋼の値

図3からわかるように、徐冷温度は、固溶体の炭素含有量とBHの影響にも非常に敏感である。2 ULC-BH試験鋼の値。

650680710℃の異なる徐冷温度下において、ULC-BH試験鋼の内部摩擦試験は50℃付近に明らかなC-Snoekピークを示すが、徐冷温度が650℃から710℃に上昇すると、C-Snoek内部摩擦のピーク値は0.00072から0.00055に減少する。

Fig.3a)のC-Snoek内部摩擦ピークの徐冷温度別フィッティング計算から、650, 680, 710℃における固溶炭素量は4.58 × 10-6,3.99 × 10-6,2.57 × 10-6.

すなわち、徐冷温度が650 ℃と680 ℃では、試料鋼中の固溶炭素含有量にほとんど差がないが、徐冷温度が680 ℃から710 ℃に上昇するにつれて固溶炭素含有量が減少し、その範囲は約1.5×10-6図3b)。

図3c)からわかるように、BH2 の値も、徐冷温度の上昇とともに減少する。

(1)異なるプロセスパラメーターは、固溶体炭素とBHの含有量に大きな影響を与える。2 超低炭素焼付硬化鋼の場合、圧着温度は固溶炭素量にほとんど影響を与えず、BH2 試験鋼材の値。

(2) 焼鈍温度の上昇に伴い、固溶炭素量およびBH2 の値が徐々に上昇し、焼鈍温度が780 ℃から840 ℃に上昇すると、固溶炭素量は2×10-6~3 × 10-6.

(3)徐冷温度の上昇に伴い、固溶体の炭素含有量とBH2 試験鋼の値は徐々に低下し、徐冷温度は 650 ℃から 710 ℃に上昇し、固溶炭素量は約 1.5 × 10-6.