ある金属部品がなぜ特別な耐久性と弾力性を持つのか、不思議に思ったことはありませんか?この記事では、高周波焼入れの魅力的なプロセスとその顕著な効果について掘り下げます。この技術がどのように表面硬度を高め、耐摩耗性を向上させ、疲労強度を向上させるのかがわかります。最後には、重要な部品の寿命を延ばし、最も過酷な条件下でも確実に機能させるために、高周波焼入れが果たす重要な役割をご理解いただけることでしょう。

皮膚効果は表面効果とも呼ばれる。

直流電流が導体を流れるとき、導体の断面上のすべての点における電流密度は等しくなる。

しかし、導体に交流電流が流れると、導体断面の電流密度は中央部で小さく、表面で大きくなる。

電流の周波数が十分に高い場合、導体の中心部には電流が流れず、すべての電流が導体の表層に集中することがある。

この現象は高周波電流の表皮効果と呼ばれ、円筒導体上の高周波電流の表皮効果を図1に示す。

図1 高周波電流の表皮効果

表皮効果の理由は、導体に交流電流が流れるとき、同時に導体を取り囲む磁場が発生するからである。

この磁場は導体に自己誘導起電力を発生させるが、この起電力は元の起電力とは逆方向である。

自己誘導起電力は円筒導体の中心で最も強く、表面で最も弱い。

本来の起電力が自己誘導起電力によって打ち消されることで、高周波電流では表面電流密度が最大、中心電流密度が最小となり、表皮効果が生じる。

表皮効果により、導体断面の電流密度は表面から中心に向かって指数関数的に減少する。

電流密度Ix 表面からの距離xにおける式1で与えられる。

どこでだ、

工学的には、導体の表面からIx I0の1/e(e=2.718なので、1/e≈36.79%)まで低下する電流の浸透深さをδと呼び、式2で計算できる。

上式に示すように、電流浸透深さδはρ、μ、fと関係しており、ρが大きくなりμ、fが小さくなるとδは大きくなる。理論計算では、電流浸透深さδの層内では、電流による発熱が全発熱量の86.5%を占める。

式2はまた、電流周波数fが一定の場合、ρとμが変化する限り、異なる電流浸透深さを達成できることを示している。材料は温度によってρとμが異なるため、温度によって電流浸透深さが異なる。

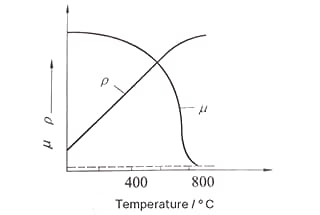

図2 鋼材の透磁率、電気抵抗率、加熱温度の関係。

図2は、鋼材の透磁率μおよび電気抵抗率ρと加熱温度との関係を示している。

鋼の電気抵抗率は、加熱温度の上昇とともに増加することがわかる。800-900℃では、各種 鋼種 は基本的に等しく、約10-4Ω・cmである。透磁率μは、磁気変態点A2以下では基本的に変化しない。オーステナイト 変態点であるが、A2を超えるかオーステナイトに変態すると急激に低下する。

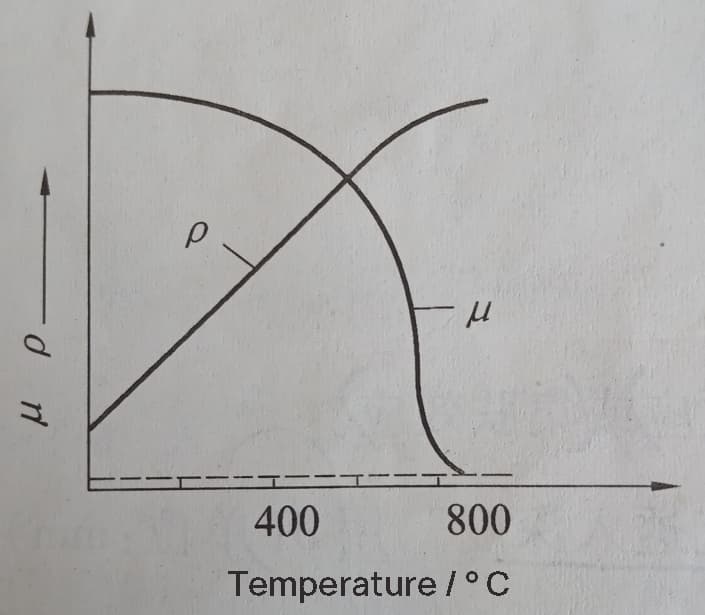

室温または800~900℃におけるρとμの値を式2に代入すると、以下の簡略式が得られる:

20℃で、

800℃で、

通常、20℃での電流浸透深さを「コールド状態での電流浸透深さ」と呼び、δ800と表記される800℃での電流浸透深さを「ホット状態での電流浸透深さ」と呼ぶ。

導体内部の交流電流の分布は、近接効果として知られる現象で、近くの導体の交流電流の影響を受ける。

実際のアプリケーションでは、近接効果は主に2つの状況で現れる。

(1)平行な2本の導体に逆向きの等しい交流電流を流すと、電流は2本の導体の内表層に集中し、磁場は2本の導体の間で強まり、導体の外側の磁場は弱まる。図3aは逆向きの電流の場合を示している。

図3 長方形のバスバーにおける近接効果の現れ。

a - 逆流

b - 同一方向電流

(2)平行な2本の導体に同方向の等しい交流電流を流した場合、電流は2本の導体の外側の表層に集中し、2本の導体間の磁場は最も弱くなり、導体の外側の磁場は相互の重ね合わせにより強くなる。図3bは同方向電流の場合である。

図4 誘導加熱における近接効果の性能

誘導加熱時の近接効果について図4に示すように、近接効果は誘導コイルと被加熱物との間にも現れる。

図4aは、単極円管ワイヤーで加熱された平板上の円弧状の渦電流を示し、円管ワイヤー上の電流分布に対応している;

図4bは、単極角管ワイヤーで加熱された平板上の直線渦電流層を示す;

図4cは、円形コイルで加熱された円筒形ワークピース上の均一電流層と渦電流層を示し、コイルとワークピース間のギャップはすべての位置で等しくなっている;

図4dは、円筒状ワークと円形コイルとの間のギャップが不均一であるため、電流層と渦電流層が不均一になり、ギャップが小さい場所では電流層と渦電流層が厚く、ギャップが大きい場所では電流層と渦電流層が薄くなっていることを示している。

円形リング状導体に高周波電流を流すと、最大電流密度がリング状導体の内側に分布する現象が表皮効果と呼ばれる。表皮効果は、本質的には円環状インダクタの近接効果である。

図5は、円形リングにおける表皮効果の模式図である。

図5 リング効果の模式図

表皮効果の原理を利用することで、図6に示すように、円筒形ワークの外周面と貫通穴のある円筒形ワークの内周面を同じ円形インダクターで加熱した場合の加熱効率の大きな違いを説明することができる。

図6は、円筒形ワークと貫通穴付き円筒形ワークを別々に加熱するために円形インダクタを使用した場合を示している。表皮効果により、2つのワークの加熱効率は大きく異なる。

図6 リングインダクターによる円筒部品と丸穴部品の加熱

b1 - 円筒表面の加熱幅

b2 - 内孔表面の加熱幅

a - クリアランス; φ - 磁束

円筒ワークの外周面を加熱する場合、加熱が激しく、温度が急激に上昇するため、b1の加熱面積が広くなる。一方、貫通穴のある円筒ワークの内面を加熱する場合、加熱は緩やかで、温度上昇も緩やかなため、b2の加熱面積は狭くなります。図から、両者のギャップがaに等しくても、b1≧b2であることがわかる。

表皮効果により、高周波電流はインダクタの内周面に集中する。円筒形ワークピースの内面を加熱する場合、ワークピースとインダクター間の真のギャップはaよりはるかに大きく、その結果、円筒形ワークピースの外面に比べて貫通孔の内面では渦電流強度が著しく低くなる。これにより、貫通孔の内面がより穏やかに加熱される。

磁性体コアのスロットに長方形の銅導体を入れると、磁性体コアの開口部では導体の表層部のみに高周波電流が流れる。この現象は、図7に示すように、磁性体コアのスロット効果として知られている。

図7 磁性導体のノッチ効果

H - 磁界の強さ; I - 高周波電流

磁気コアは高い透磁率と低い磁気抵抗を持つ。通電導体から発生した磁束は、磁性体コアを通してスロット底部に集中する。

スロットの底にある導体は最も磁束のつながりが強いが、自己誘導起電力も大きい。

同様に、スロットの開口部の導体は、最も小さな自己誘導起電力を発生する。その結果、高周波電流はこの部分を流れることになる。

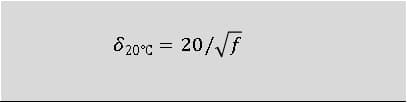

図8 有効コイル、導電性マグネット、インダクターの電流分布

1-導電性マグネット

インダクタの2実効コイル

3-電流

磁性体コアのスロット効果を利用することで、円形インダクタの外周面に高周波電流を流すことができ、スルーホール内面の加熱効率を向上させることができる。インダクタ、磁性体コアの有効巻数と電流分布を図8に示す。