なぜ曲がる素材がある一方で、折れる素材があるのか不思議に思ったことはありませんか?このブログでは、弾性、剛性、強度、硬度に焦点を当て、材料特性の魅力的な世界を探ります。最後には、これらの特性が機械部品から日用品に至るまで、あらゆるものにどのような影響を与えるかを理解できるでしょう。

弾性率は、材料科学と工学において重要な性能パラメータである。

材料の特性評価には数多くのパラメータが使用されるが、弾性率、剛性、強度、硬度などは最も頻繁に使用されるパラメータのひとつである。しかし、これらの概念はしばしば誤解されたり、混同されたりしています。これらの特性の関係や違いをよりよく理解するために、これらの特性を調べてみましょう。

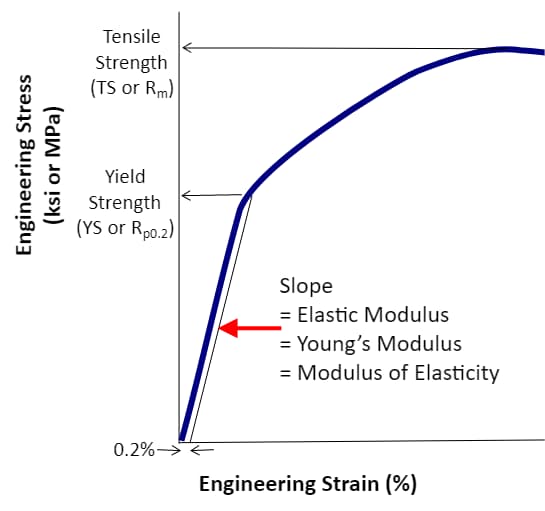

弾性率はヤング率とも呼ばれ、材料の弾性変形に対する抵抗力を数値化したものです。弾性率が高いほど、加えられた応力下での変形に耐える能力が高いことを示します。弾性範囲内では、応力とひずみの関係はフックの法則に従った直線的な比例関係にあります。弾性率は、この直線領域における応力とひずみの比として定義されます。

材料固有の特性として、弾性率は材料構造内の原子間結合、分子間結合、イオン結合の強さを反映します。弾性率は、化学組成、結晶構造、温度などの要因に影響されます。一般に、材料の弾性率は温度の上昇とともに低下する。この原理は鍛造のような金属加工工程で利用され、成形前に部品を加熱すると弾性率と降伏強度の両方が低下し、室温で加工するよりも変形しやすくなる。

弾性率は、部品の剛性、荷重たわみ、および全体的な構造性能に直接影響するため、エンジニアリング設計における材料選択には弾性率を理解することが極めて重要です。また、航空宇宙から土木工学に至るまで、様々な用途における材料の挙動を予測する上でも重要な役割を果たします。

金属材料の熱処理には、以下のようなさまざまなプロセスが含まれる:

バルク熱処理:

表面熱処理:

これらの熱処理工程は、材料の微細構造を大きく変化させ、次のような機械的特性の大幅な変化をもたらす:

しかし、ヤング率としても知られる弾性率は、主に材料内の原子間結合力によって決定される。これらの力は、材料の組成や結晶構造に固有のものであり、熱処理工程による影響はあまり受けません。

弾性率は通常、熱処理によって3-5%程度しか変化せず、ほとんどの工学用途では無視できると考えられている。このわずかな変化は、以下の理由に起因する:

このような最小限の影響を考慮し、エンジニアや材料科学者は一般的に、実用的な用途では弾性率を与えられた材料の定数値として扱います。このアプローチは、精度を大きく損なうことなく、計算と材料選択プロセスを簡素化します。

熱処理によって弾性率が大幅に変化することはないが、使用中の温度、激しい塑性変形、組成の大幅な変化といった他の要因が、この特性により顕著な影響を及ぼす可能性があることは注目に値する。

硬さ

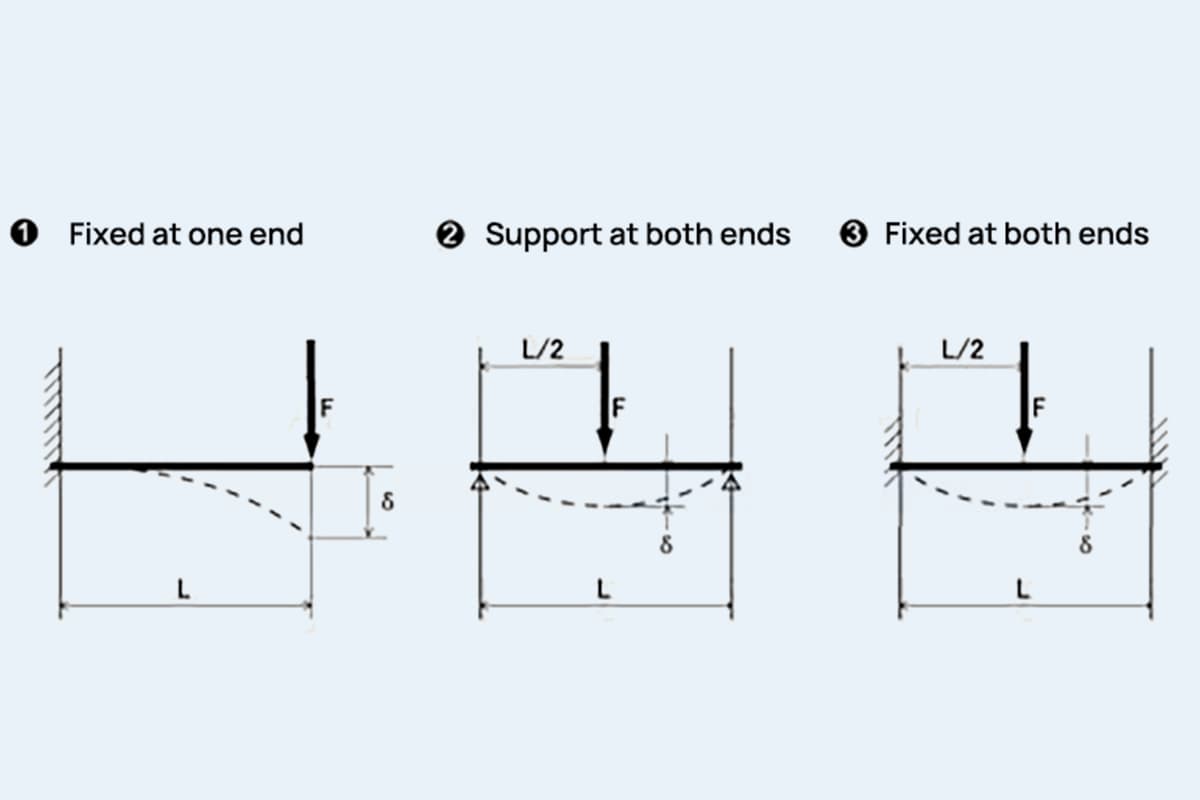

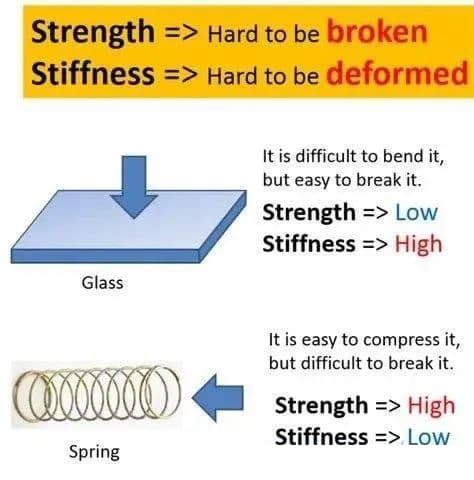

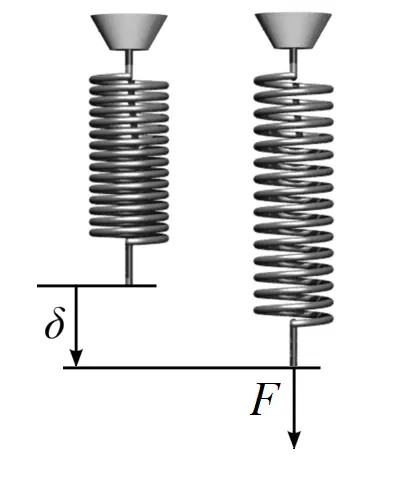

剛性は、外力を受けたときの部品の弾性変形に対する抵抗力を定量化する重要な機械的特性です。剛性は、部品の形状と材料特性の2つの主な要因によって支配されます。形状には、断面積、慣性モーメント、全体設計などの構造要素が含まれ、材料特性は主に弾性率(ヤング率)で表されます。ある構造構成の場合、弾性率が高いほど剛性が高くなります。

工作機械の設計のような精密工学用途では、剛性は動作精度を維持する上で極めて重要な役割を果たします。工作機械の主軸は、剛性が最も重要な好例です。運転中、スピンドルは、安定した加工精度を確保するために、様々な荷重下で寸法安定性を維持しなければなりません。主軸に弾性変形が生じると、位置決め誤差、仕上げ面の不規則性、そして全体的な部品品質の低下につながります。

スピンドルのような工作機械部品を設計する場合、エンジニアは構造形状と材料選択の両方を最適化する必要があります。様々な荷重条件下での剛性特性のシミュレーションと予測には、高度な有限要素解析(FEA)技術がしばしば採用されます。工具鋼やセラミック複合材料など、弾性率の高い材料が頻繁に使用されます。さらに、リブ、中空シャフト構成、ハイブリッド材料システムなどの革新的な設計機能を組み込むことで、過度な重量ペナルティーを伴わずに剛性を高めることができます。

高剛性はしばしば望ましいが、重量、コスト、製造性、減衰特性など、他の設計上の考慮事項とのバランスが必要であることは注目に値する。場合によっては、振動を吸収したり熱膨張に対応したりするために、制御された柔軟性を意図的にシステムに設計することもあります。

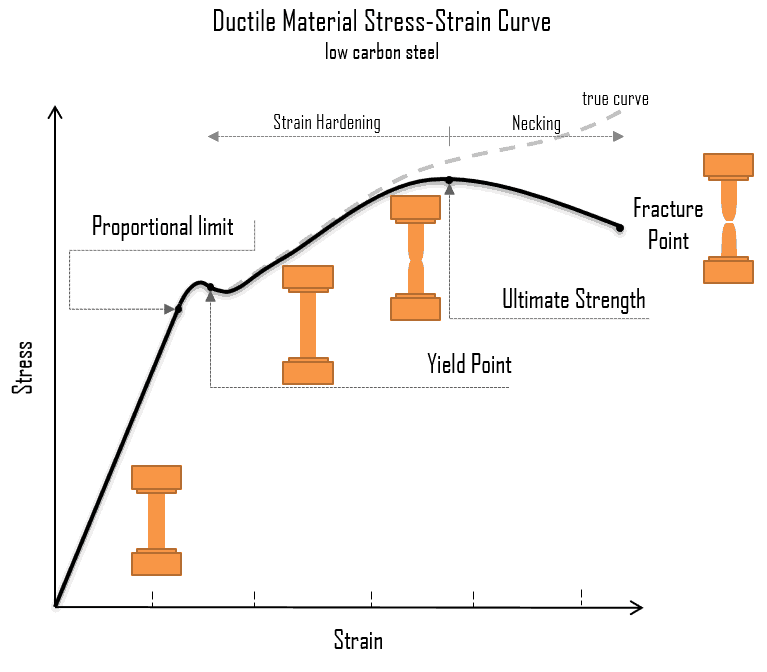

強度は、部品やコンポーネントの耐荷重性を評価するために使用される重要なパラメータです。この特性は、様々な応力条件下における材料の構造的完全性と性能限界を決定する上で基本的なものです。

鋳鉄やセラミックのような脆性材料では、破壊の可能性を評価するために、主に極限引張強さ(UTS)や圧縮強さを利用します。これらの材料は通常、大きな塑性変形を伴わずに破壊するため、極限強度が極めて重要な設計基準となります。

対照的に、多くの鋼やアルミニウム合金のような延性または弾性材料に対しては、二重アプローチを採用している:

エンジニアは、弾性材料を使って設計する場合、降伏強度と引張強度の両方を考慮しなければなりません。これは、部品が通常の使用条件下で永久変形を避けるだけでなく、致命的な故障に対して十分な安全マージンを維持できるようにするためです。

さらに、繰り返し荷重に対する疲労強度、高温用途に対するクリープ強度、動的荷重シナリオに対する衝撃強度などの要素も、特定の用途要件や環境条件に応じて考慮することができる。

硬度は、機械的な圧痕や摩耗によって引き起こされる局所的な塑性変形に対する耐性を定量化した材料の基本的な特性である。冶金学や製造業における硬さ試験では、さまざまな形状の標準圧子(球状、角錐状、円錐状など)を用いて、材料の表面に制御された力を加えます。得られた圧痕の大きさや深さを測定し、硬さを算出します。

硬さと材料の他の機械的特性との関係は複雑だが重要である。一般的に、硬度は降伏強さおよび極限引張強さと正の相関関係があります。降伏強度が高い材料は、一般的に塑性変形に対する抵抗力が大きく、その結果、硬度も高くなります。しかし、硬度は強度の直接的な尺度ではなく、むしろ局所的な変形に対する材料の耐性を示す指標であることに注意することが重要です。

硬度の値はいくつかの要因に影響される:

ブリネル、ロックウェル、ビッカース、ヌープなど、さまざまな標準硬さ試験が存在する。各試験は、特定の材料や用途に適しており、異なるスケールで値を提供します。硬さと他の材料特性との関係を理解することは、材料選択、品質管理、製造およびエンジニアリング用途における部品性能の予測に極めて重要です。

弾性率と硬度は異なる材料特性であるが、特に金属やセラミックスにおいては、両者の間には実に複雑な関係がある。両者は材料挙動の異なる側面を測定するものですが、しばしば相関関係が観察されます。

弾性率はヤング率とも呼ばれ、荷重による材料の弾性変形に対する抵抗力を数値化したものです。これは、原子結合の強さを反映する固有の材料特性である。一方、硬度は、局所的な塑性変形に対する材料の耐性を測定します。

多くの材料、特に金属では、弾性率と硬度の間に正の相関関係が存在する。この関係は、両特性が原子間結合の強さに影響されるという事実から生じている。原子間結合が強い材料ほど弾性率が高く、硬いことが多い。

しかし、この相関関係は、すべての材料クラスで普遍的なものでも、直線的なものでもないことに注意することが重要です。結晶構造、結晶粒径、微細構造の特徴などの因子は、必ずしも弾性率に同程度の影響を与えることなく、硬度に大きな影響を与える可能性があります。

例えば、加工硬化のような熱処理工程は、金属の硬度を大幅に高める一方で、弾性率には最小限の影響しか与えません。逆に、セラミック材料の中には、その独特の結合特性により、硬度は高いが弾性率は比較的低いものがあります。

実際には、技術者や材料科学者は、特定の材料クラスについて、弾性率と硬さの間に経験的な関係を用いて、もう一方の特性から一方の特性を推定することがよくあります。これらの関係は有用ではありますが、その限界と特定の材料の状況を理解した上で、慎重に適用する必要があります。