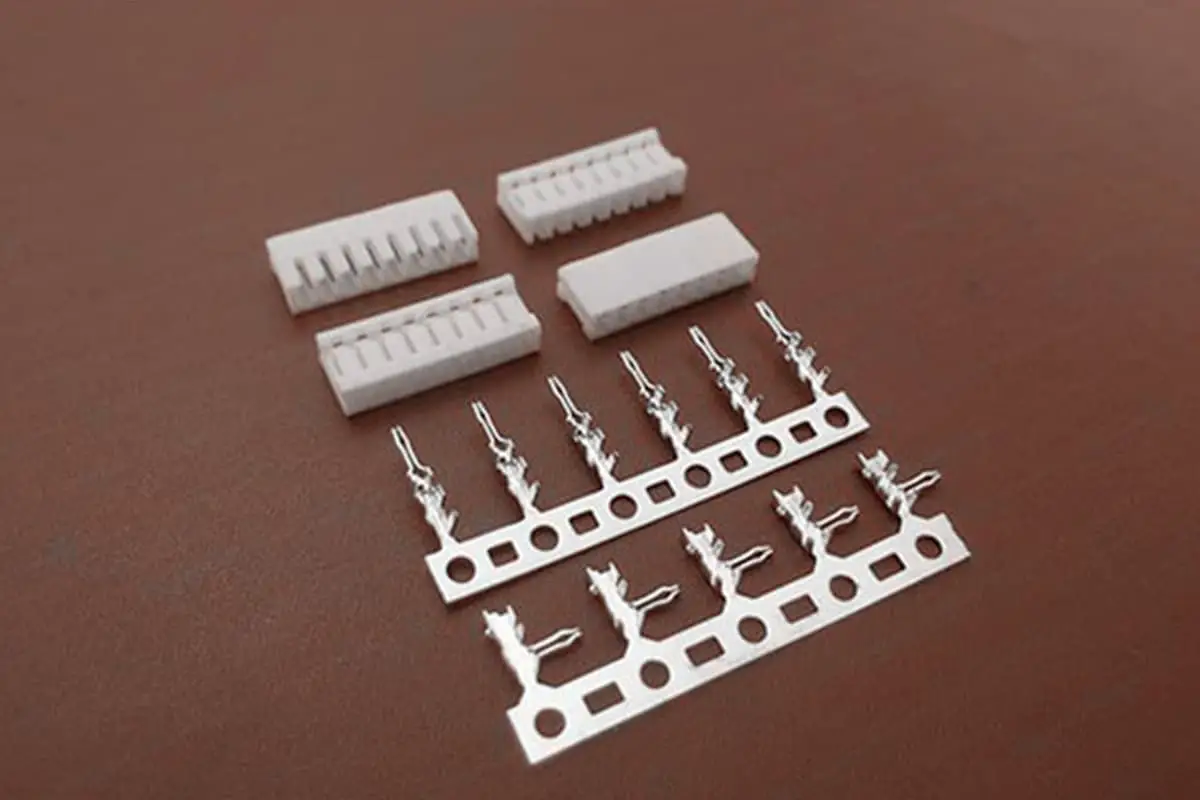

私たちが普段使っている機器が、腐食や摩耗によって故障することなく、シームレスに機能する世界を想像してみてほしい。この魔法は、多くの場合、電気めっきと呼ばれる重要なプロセスによるものです。この記事では、電気めっきがどのように電子端子の耐久性と性能を向上させるのか、その方法と利点について掘り下げていきます。お読みいただくことで、この技術がいかにコネクタの寿命を延ばすか、そしてなぜ様々な用途で信頼性の高い電気接点を維持するために不可欠なのかについての洞察が得られるでしょう。

電気めっきは、金属電着プロセスの一種である。固体(導体または半導体)の表面で、電気化学的手法によって単純な金属イオンまたは錯体イオンを放電還元し、その結果、金属原子が電極表面に付着して金属層を形成する。

電気めっきは、固体の表面特性を変化させ、それによって外観を変え、耐食性、耐摩耗性、硬度を高め、特殊な光学的、電気的、磁気的、熱的表面特性を付与する。

第一に、端子のバネ材を腐食から保護するため、第二に、端子表面の性能を最適化し、端子間の接触界面を確立・維持するため、特に皮膜層の制御の観点からである。言い換えれば、金属同士の接触を容易にすることである。

腐食防止:

ほとんどのコネクタスプリングは銅合金で作られており、酸化や硫化などの使用環境で腐食する可能性があります。端子電気メッキはスプリングを環境から隔離し、腐食を防ぎます。電気メッキ材料は、少なくともその適用環境内では耐食性でなければなりません。

サーフェスの最適化:

端子表面特性の最適化には2つの方法がある。ひとつはコネクター設計によるもので、安定した接触界面を確立・維持する。もう一つは、金属接触を確立することで、表面皮膜が存在しないか、挿入時に破裂することを要求する。皮膜が存在しないか、皮膜が破れるかの違いによって、貴金属メッキと非貴金属メッキが区別される。

金、パラジウム、およびそれらの合金のような貴金属めっきは不活性であり、固有の皮膜層を持たない。したがって、これらの 表面処理金属接触は "自動的 "である。そうなると、いかにして端子表面の高貴さを維持し、汚染、基板拡散、端子腐食などの外的要因から保護するかが問題となる。

非貴金属メッキ、特に錫と鉛、およびそれらの合金は、酸化皮膜で覆われており、挿入時に容易に破れ、それによって金属接触領域が確立される。

貴金属端子めっきは、下地表面(通常はニッケル)を貴金属で覆うものである。コネクタの標準的なめっき厚は、金が15~50ミクロン、ニッケルが50~100ミクロンである。めっきに最もよく使用される貴金属は、金、パラジウム、およびそれらの合金です。

金は、その優れた導電性と熱特性、そしてあらゆる環境下での耐腐食性により、理想的なめっき材料です。このような利点から、金は高価ですが、高い信頼性が要求される用途のコネクターには主に金めっきが使用されています。

同じく貴金属であるパラジウムは、金に比べて抵抗が高く、熱伝導率が低く、耐食性に劣るが、耐摩耗性に優れている。パラジウムとニッケルの合金(80対20の比率)は、一般的にコネクターの端子ポストに使用される。

貴金属めっきを設計する際には、以下の要素を考慮する必要がある:

a.気孔率

めっきプロセス中、金は表面に露出した多数の汚染物質上に核を形成する。これらの核は成長し続け、表面全体に広がり、最終的には衝突して表面を完全に覆い、多孔質めっきとなる。

金層の気孔率はその厚さに関係している。15ミクロン以下では、気孔率は急速に増加するが、50ミクロン以上では、気孔率は低いままであり、減少の割合はごくわずかである。貴金属めっきの厚さが一般的に15~50ミクロンの範囲にあるのは、このためである。

ポロシティは、介在物、ラミネーション、スタンプマーク、スタンピング後の不適切な洗浄、不適切な潤滑などの基材の欠陥にも関係する。

b.ウェア

メッキ表面の摩耗は、母材の露出につながる。メッキ表面の摩耗や寿命は、摩擦係数と硬度という2つの表面処理特性に依存する。硬度が高くなり摩擦係数が低下すると、表面処理の寿命は向上する。

電気メッキされた金は通常硬質金で、最も一般的な硬化剤であるコバルト(Co)などの硬化活性剤を含み、金の耐摩耗性を高めます。パラジウム・ニッケルめっきを選択すると、貴金属皮膜の耐摩耗性と寿命が大幅に向上します。

通常、20~30ミクロンのパラジウム-ニッケル合金の上に3ミクロンの金層が施され、良好な導電性と高い耐久性を両立させている。さらに、ニッケルの下地層を使用することで、さらに寿命を延ばすことができる。

c.ニッケル下地

ニッケル下地層は、貴金属めっきの主要な検討事項であり、端子接触界面の完全性を確保するためにいくつかの重要な機能を提供します。

ニッケルは、正に酸化された表面によって効果的なバリア層を提供することで、多孔質腐食の可能性を低減し、貴金属めっきの下に硬い支持層を提供するため、めっきの寿命を向上させます。この層の適切な厚さは?

ニッケルの下地層が厚ければ厚いほど摩耗は少なくなるが、コストとコントロールの点では、ニッケルの下地層が厚いほど摩耗は少なくなる。 表面粗さ一般的には50~100ミクロンの厚さが選ばれる。

非貴金属めっきは貴金属めっきと異なり、常に一定数の表面皮膜層を伴う。金属接触界面を提供し、維持することを目的とするコネクターでは、これらの膜の存在を考慮する必要があります。

通常、非貴金属コーティングの場合、皮膜を破壊し、端子接触界面の完全性を確保するためには、高い接触力が必要である。スクラブ作用は、皮膜層を持つ端子表面にとっても重要である。

端子めっきにおける金以外の表面処理には、錫(錫-鉛合金)、銀、ニッケルの3種類がある。錫は最も一般的に使用され、銀は大電流用途に優れ、ニッケルは高温環境用である。

a.錫表面処理

錫はまた、錫-鉛合金、特に錫93-鉛3合金を指す。

錫の表面処理は、錫の酸化皮膜が破壊されやすいことに由来する。錫皮膜の表面には、硬く、薄く、もろい酸化皮膜の層がある。酸化膜の下には柔らかい錫がある。この皮膜にプラスの力が作用すると、スズの酸化皮膜は薄いため負荷に耐えられず、もろいために簡単に割れてしまう。

このような条件下では、荷重は錫層に伝わり、錫層は柔らかく可鍛性であるため、圧力で容易に流動する。錫が流動すると、酸化物のクラックが広がる。このクラックと層間を通して錫が表面に押し出され、金属接触がもたらされる。錫-鉛合金では、鉛の役割は錫ウィスカーの形成を抑えることである。

錫ウィスカは、応力下でめっき錫の表面に単結晶ストランドとして形成され、端子間の短絡を引き起こす可能性がある。2%以上の鉛を加えることで、ウィスカの発生を抑えることができる。別の一般的な錫と鉛の合金比は、はんだの組成比(63:37)に似た60:40で、主にはんだ付けを必要とするコネクターに使用される。

しかし、最近の法規制により、電子・電気製品中の鉛含有量の削減がますます要求されるようになり、純錫、錫/銅、錫/銀などの鉛フリーめっきの需要が増加している。錫ウィスカの成長は、銅層と錫層の間にニッケル層をめっきするか、艶消しで光沢のない錫表面を使用することで遅らせることができる。

b.銀表面めっき

銀は硫黄や塩素と反応して硫化膜を形成するため、非貴金属の表面処理と考えられている。この硫化膜は半導体として働き、ダイオードのような特性を示すことがある。

銀はまた柔らかく、柔らかい金に匹敵する。硫化物が破壊されにくいため、銀はフレッティング腐食の心配がありません。電気伝導性、熱伝導性に優れ、大電流でも溶融しないため、大電流端子表面処理に最適です。

潤滑は端末の表面処理によって役割が異なり、主に摩擦係数の低減と環境遮断の2つの機能を果たす。

摩擦係数の低減には2つの利点がある。第一に、コネクターに必要な挿入力を下げること、第二に、摩耗を最小限に抑えることでコネクターの寿命を延ばすことである。端子の潤滑は、接触界面の環境劣化を防止または遅らせる保護層を形成し、絶縁を実現します。

通常、貴金属の表面処理では、摩擦を減らしてコネクターの寿命を延ばすために潤滑が使用される。錫表面処理の場合は、フレッティング腐食を防止するための環境隔離を提供します。潤滑剤はメッキの後工程でも塗布できますが、それは単なる追加措置にすぎません。

PCB基板にはんだ付けする必要があるコネクタの場合、はんだ付けの洗浄工程で潤滑剤が除去されることがあります。潤滑剤はホコリを吸着するため、ホコリの多い環境では電気抵抗が増加し、寿命が短くなる可能性があります。最後に、潤滑剤の温度耐性も用途を制限する場合があります。

貴金属メッキは、50ミクロンのニッケルベースの上に重ねられると想定される。金は最も一般的な素材であり、厚さは寿命の要件によって異なるが、多孔性の問題を抱えやすい。

パラジウムは、はんだ付け性の保護が必要な場合には推奨されない。銀は変色やマイグレーションに弱く、主に電源コネクターに使用されるが、潤滑により寿命を大幅に改善できる。錫は優れた環境安定性を誇りますが、機械的安定性を確保する必要があります。

錫または錫合金材料は、端子電気めっきの最も優れた選択肢の一つであり、低い接触抵抗と優れたはんだ付け性を備えたコスト効率の高いソリューションを提供します。これらの材料は、様々な用途の要求性能を満たし、金やその他の貴金属めっきの理想的な代替品となります。

以下は10個の不動のルールだが、新たな用途が出現すれば、さらなる原則の発見が待っている。

振動環境での錫メッキ端子の使用は避けてください。端子金属間の熱膨張差(DTE)は、10~200マイクロメートルの範囲でフレッティング腐食を引き起こし、メッキを損傷し、母材を露出させ、酸化により接触抵抗を著しく増加させる可能性があります。

第二の規則に従い、軸方向の圧力が増加すると、摩擦を減らすために適切な潤滑が必要になる。オス端子とメス端子の両方に潤滑剤を塗布するか、少なくとも一端は塗布すべきである。

高温になると銅と錫の金属間化合物の形成が促進され、その結果、脆く硬い中間層が形成され、機能性に影響を及ぼす。ニッケル-スズ金属間化合物の成長がより遅いため、中間層としてニッケルめっき層が推奨される。

光沢のある錫めっきは美観に優れ、無光沢の錫めっきは、はんだ付け性に影響を与えないよう、表面を清浄に保つ必要がある。真鍮錫めっきは、はんだ付け性を低下させる母材からの亜鉛の損失を防ぐため、ニッケル下地層を含むべきである。

100マイクロインチ以下の厚さは、通常、はんだ付け性の要求が低く、コスト重視の製品に使用される。

これは酸化と腐食の増加につながる。錫は金表面に移動し、最終的にはより硬い金基板上に錫酸化物の蓄積を引き起こす。金上の酸化スズを破壊するのは、スズ上の酸化層を直接貫通させるよりも難しい。しかし、錫メッキと銀メッキの間のフレッチング腐食は、両端に錫をメッキした端子と同様である。

この手順により、錫めっき上の酸化被膜が除去され、信頼性の高い金属間接触が確保される。これは、ZIF(Zero Insertion Force)端子にも推奨されます。

錫は融点が低いため、接点などアークが発生しやすい場所では使用しない方がよい。