極端に厚い金属片を、何度もパスすることなく溶接する方法を考えたことがありますか?エレクトロスラグ溶接(ESW)は、溶接に必要な熱を発生させるために溶融スラグを使用する、効率的なソリューションを提供します。この技術は、1回のパスで厚い部分を溶接するのに理想的で、時間と材料を節約できます。この記事では、ESWのプロセス、装置、用途、利点について学び、さまざまな産業用途における利点と潜在的な欠点を理解するための知識を身につけます。

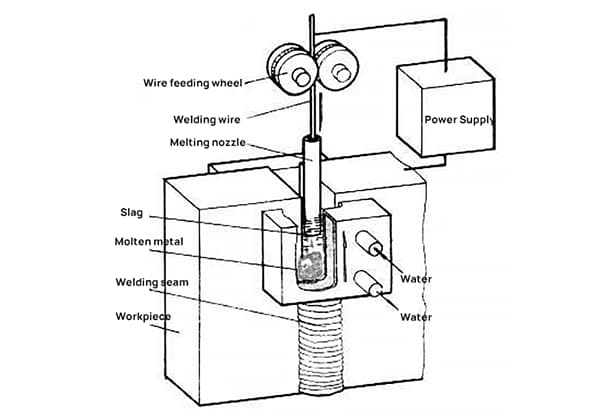

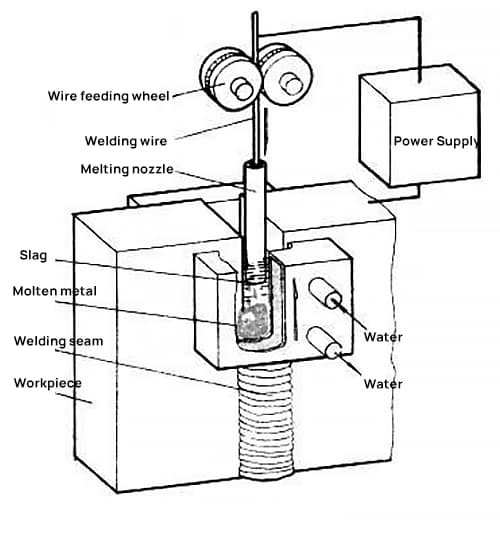

エレクトロスラグ溶接は、スラグに電流を流すことで発生する抵抗熱を熱源として溶加材と母材を溶かし、凝固して金属原子同士が強固に結合した構造を形成する。

溶接を開始する際は、溶接ワイヤーを溶接溝に短絡させ、少量の固形フラックスを連続的に加える。

電気アークの熱を利用して溶かし、液体スラグを形成する。

スラグが一定の深さに達したら、ワイヤ送給速度を上げ、電圧を下げて、ワイヤがスラグプールに挿入され、アークが消滅するようにし、エレクトロスラグ溶接プロセスに入る。

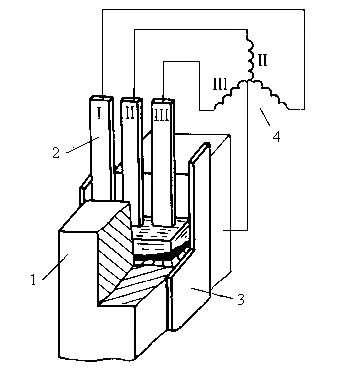

エレクトロスラグ溶接には、主に溶融ノズルエレクトロスラグ溶接、非溶融ノズルエレクトロスラグ溶接、ワイヤ電極エレクトロスラグ溶接、板電極エレクトロスラグ溶接などがあります。

その欠点は、投入熱量が大きく、接合部が長時間高温に保たれ、溶接部近傍が過熱しやすいことである。その結果、溶接金属に粗大な結晶鋳造組織が発生し、衝撃靭性が低くなり、一般に溶接後の焼鈍が必要となる。 焼戻し熱処理.

バッキングプレート: スラグ・プールを形成し、溶接停止時にしばしば引け巣や亀裂を生じさせる溶接金属の一部を、ワークから引き出すために使用される。

スターティング・グルーヴ また、スラグを形成するだけでなく、電気アークプロセスの開始時の不安定で温度が低く、開始溝内部に未溶融欠陥が発生しやすい部分を残すためにも使用される。

溶接後、バッキングプレートとスターティンググルーブを取り外す。

エレクトロスラグ溶接には、以下のような特徴がある:

他のフュージョンと比較して 溶接方法エレクトロスラグ溶接には、次のような利点がある:

(1) 非常に厚いワークを一度に溶接できるため、溶接生産性が向上する。

(2)厚いワークピースは、2つのワークピースの間に一定の組み立てギャップがある限り、溝をつける必要がない。

(3)溶接姿勢が垂直であるため、金属溶融池上に常に一定体積の高温スラグ池が存在し、溶融池中のガスや不純物が析出しやすい。

そのため、気孔やスラグ巻き込みなどの欠陥は一般に発生しにくい。

さらに、溶接速度が遅く、熱源の集中度が低いため、溶接速度が遅い。 アーク溶接そのため、シーム付近の加熱・冷却速度は遅くなる。

これにより、焼き入れが容易な鋼種では、継ぎ目付近で焼き入れ割れが発生する可能性が低くなる。以下の場合、予熱は不要である。 炭素鋼溶接 と低合金鋼。

(4)母材の溶融深さの調整と制御が比較的容易なため、溶接金属中の溶加材と母材の割合を広い範囲で調整できる。

これは、溶接金属の化学組成を調整し、有害な不純物を低減する上で特に重要である。

エレクトロスラグ溶接は、熱源の特性と溶接速度の遅さから、次のような欠点がある:

溶接金属とシーム近傍は高温(1000℃以上)に長時間留まるため、粗大粒や過熱組織が発生しやすく、溶接継手の衝撃靭性が低下する。

したがって、溶接後のアニーリングや 焼戻し熱処理 一般に、鋼種によっては、大きなワークピースでは比較的困難な加工が必要とされる。

エレクトロスラグ溶接の溶接状態における溶接継手の衝撃靭性を向上させる必要がある。

エレクトロスラグ溶接法には、電極の形状によって3つのタイプがある:

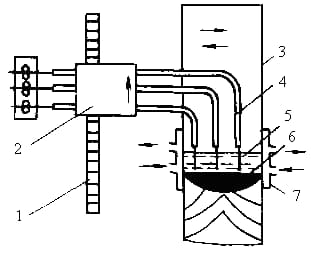

1 - ガイドレール

2 - 溶接機ヘッド

3 - ウェルドメント

4 - 電気ノズル

5 - スラグタンク

6 - 金属メルトプール

7 - 水冷フォーミングスライダー

エレクトロスラグ溶接は、主に鉄鋼または鉄系合金の溶接に使用される。

低炭素鋼と中炭素鋼は溶接しやすい。冷却が遅いため、高炭素鋼や鋳鉄の溶接にも適している。

適切な対策を施せば、低合金鋼、ステンレス鋼、ニッケル基合金も溶接できる。

一般に、板厚30mm以上の溶接が望ましい。

一般に、板厚30mm以上の溶接を行うことが望ましいが、板厚30mm未満の溶接では、サブマージアーク溶接やガス電気溶接に比べて経済性に劣る。 垂直溶接.

エレクトロスラグ溶接の板厚に上限はないが、設備の制約上、ワイヤ電極によるエレクトロスラグ溶接では、一般に板厚400mmまでしか溶接できない。

板厚が大きい場合は、板電極エレクトロスラグ溶接やメルトノズル・エレクトロスラグ溶接を使用し、板厚は1mまで可能である。

同じ厚さの板同士の突き合わせ継手は、溶接が最も簡単で、最もよく使われる。次にT字継手、コーナー・ジョイント、クロス・ジョイントがある。

最も広く使われているのは厚板構造で、次いで大断面構造、円筒構造、可変断面構造(曲面や曲面溶接部を持つ構造を含む)となっている。

これらの構造物は、機械製造、重機械、ボイラー圧力容器、船舶、高層ビルなどの産業分野で頻繁に遭遇する。

機能電気エネルギーを熱に変換するためにスラグに溶ける:

(1) 充填金属と卑金属を溶かす;

(2) 溶接部を予熱する;

(3) 溶融池の存在時間を延長し、溶接部の冷却を遅らせる;

(4) 合金効果はない。

必要条件 溶接フラックス:

(1) 容易かつ迅速にスラグを形成できること。さもなけ れば、溶接ワイヤ周辺の電流分流を増加させ、 高温部の液流の対流効果を弱め、溶融幅を減少 させ、あるいは不完全な溶け込みを生じさせる。

(2) 液体スラグは適切な粘度を持つべきである。粘度が高すぎると、スラグの巻き込みや溶接金属のアンダーカットが発生しやすくなる。粘度が低すぎると、ワークと裏当ての隙間からスラグが漏れやすくなり、溶接中断の原因となる。

エレクトロスラグ溶接プロセスにおいて、 溶接金属の合金化は一般的にフラックスによって は達成されず、主に溶接金属の合金組成を調整 することによって達成される。 電極材料 溶接金属の化学組成と機械的特性を制御する。

エレクトロスラグ溶接電極を選択する際には、 母材が溶接部に及ぼす希釈効果を考慮する 必要がある。

炭素鋼と低合金鋼を溶接する場合:

(1) 電極材料の硫黄とリンの含有量を管理する。

(2)その の炭素含有量 電極は、一般的に母材よりも低くする必要があり、通常0.10% W(C)程度に制御される。

(3) その結果生じる溶接部の機械的性質の 低下は、マンガン、シリコン、その他の含有量を増や すことで補うことができる。 合金元素.

一般的な鋼材用エレクトロスラグ溶接ワイヤの選定表。

| バラエティ | 鋼種 | 溶接ワイヤー |

| 鋼板 | Q235A Q235B Q235C Q235D | H08A H08MnA |

| 20g 22g 25g Q345 (16Mn) Q295 (09Mn2) | H08Mn2Si H10MnSi H10Mn2 H08MnMoA | |

| Q390 (15Mnv、15MnTi、16MnNb) | H08Mn2MoVA | |

| Q420 (15MnVN、14MnVTiRE) | H10Mn2MoVA | |

| 14MnMoV 14MnMoVN 15MnMoVN 18MnMoNb | H10Mn2MoVA H10MdNiMo | |

| 鋳造部品と鍛造部品 | 15 20 25 35 | H10h4n2 H10MnSj |

| 20MnMo 20MnV | H10Mn2 H10MnSi | |

| 20MnSi | H10MnSi |

エレクトロスラグ溶接の基本要件 溶接パワー 供給は以下の通り:

1.安定した電気アークプロセスを維持する。

溶接工程中、アーク放電やスラグとアークの混在が 発生してはならない。

電弧電源は、平坦な特性(低無負荷電圧、小インダクタンス)のものを選定する。

2.安定した 溶接電流と電圧.

エレクトロスラグ溶接では、溶接ワイヤは一定速度で送給され、スラグプールの電流-電圧特性は上昇曲線を描く。

従って、ネットワーク電圧が変化し、ワイヤ送給速度が変化すると 溶接電流と電圧 平坦な特性の溶接電源による変化が小さく、自己調整効果が強い。

3.エレクトロスラグ溶接には、十分な電力と低い無負荷電圧、さらに平坦な特性の溶接電源が必要である。

エレクトロスラグ溶接には交流電源が一般的で、BP1-3×1000、BP1-3×3000(平坦特性のアーク溶接用変圧器)などがある。平坦な特性を持つ溶接電源がない場合 アーク溶接電源 また、一時的な代用品として、下向きの特性を持つものを使用することもできる。

エレクトロスラグ溶接:

(1) アークプロセス:まず、溶接ワイヤと電極板の間にアークが発生する。アーク熱により、アーク周辺の溶接フラックスが溶融する。溶融スラグが一定の深さに達すると、ワイヤ送給速度を上げ、アーク電圧を下げて溶接ワイヤを溶融池に挿入する。アークが消え、次の工程が始まる。

(2)スラグプロセス:スラグプールからワークに向かって電流が流れると、スラグプールから発生する抵抗熱によって溶接ワイヤとワークが溶融する。溶けた金属は、その重量がスラグの密度よりも大きいため、スラグプールの底に堆積し、溶融プールを形成する。電極が溶融し給電を続けると、溶融池とスラグ池は上昇し続けます。熱源から遠く離れた溶融池の底にある冷却凝固した金属が溶接部を形成する。

1.溶融池中のガスやスラグは析出しやすいため、気孔やスラグ巻き込みが発生しにくい。

2.冶金反応は十分で、溶接部の化学組成は均一である。

3.溶接部の焼き入れ傾向を抑え、溶接部の焼入れを防止する。 ひび割れこれは特に中炭素鋼や高炭素鋼に有益である。

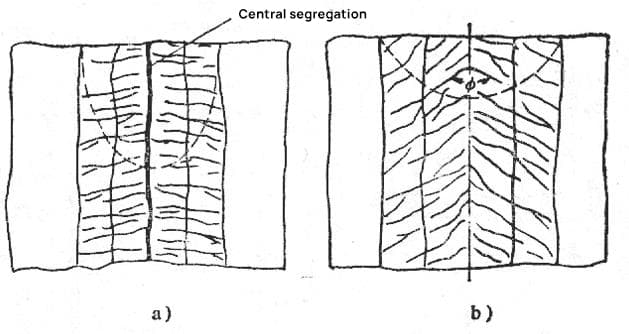

4.熱影響部は広く、結晶粒径は粗く、靭性指数は低下する。溶接部はジグザグの結晶化特性を持ち、接合角φを形成する。接合角φが大きいほど、偏析や介在物が 溶接部の中央に形成されやすくなり、亀裂が 発生しやすくなる。これを防ぐには、成形係数 (ψ=B/H) を大きくして接合角φを小さくする必要がある。

a)形状係数ψ=0.8、大きな交差角Φ、激しい中心偏析。

b) 形状係数ψ = 3.0、小さな交差角Φ。

5.溶融金属の保護に優れている。

6.大型で厚みのあるワークでも開先加工なしで一度に溶接でき、厚みが増すほどその利点は顕著になる。

7.コストが安い。

8.溶融比は小さく、一般的に10-20%であり、溶接組成は溶接ワイヤを通して容易に調整できる。

9.予熱は必要ないが、靭性向上のために溶接後熱処理が必要(通常 アニール または焼き戻し)。

10.スラグプールは熱容量が大きく、短期的な電流の変化には影響されない。

ひび割れ:

中心部の熱い亀裂 溶接継手 インターフェイスを使用している。

溶接終了部:凝固割れ(ワイヤ送給速度を下げ、下部を局部的に加熱する)。

熱影響部コールドクラック(プレヒート、ポストヒート);

気孔率:H2; CO

スラグ封入:仕様変更または不安定な電気スラグプロセス。

不完全な浸透:不安定な電気スラグプロセスまたは不適切な仕様パラメータ。

粒径の粗い広い熱影響部:溶接後の焼ならしや焼戻し熱処理が可能で、クリアランスの縮小、溶加材の追加、溶接速度の高速化などの対策も講じられる。