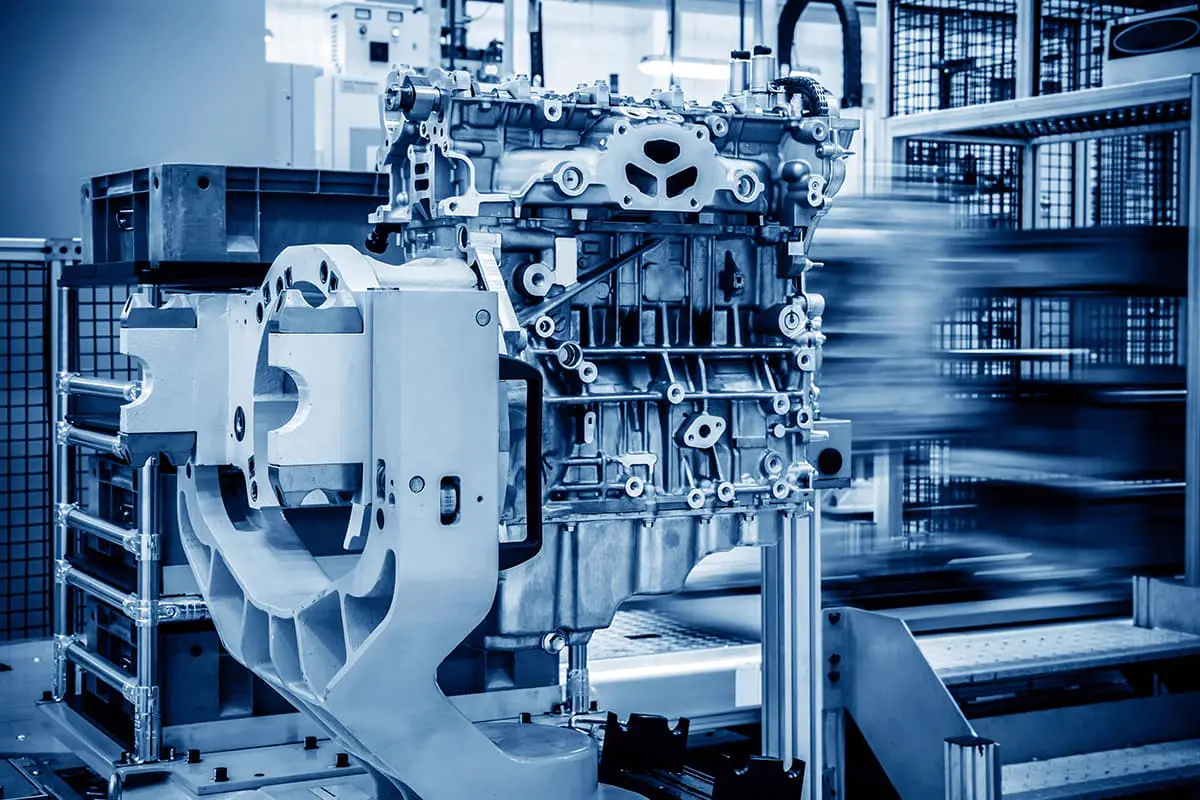

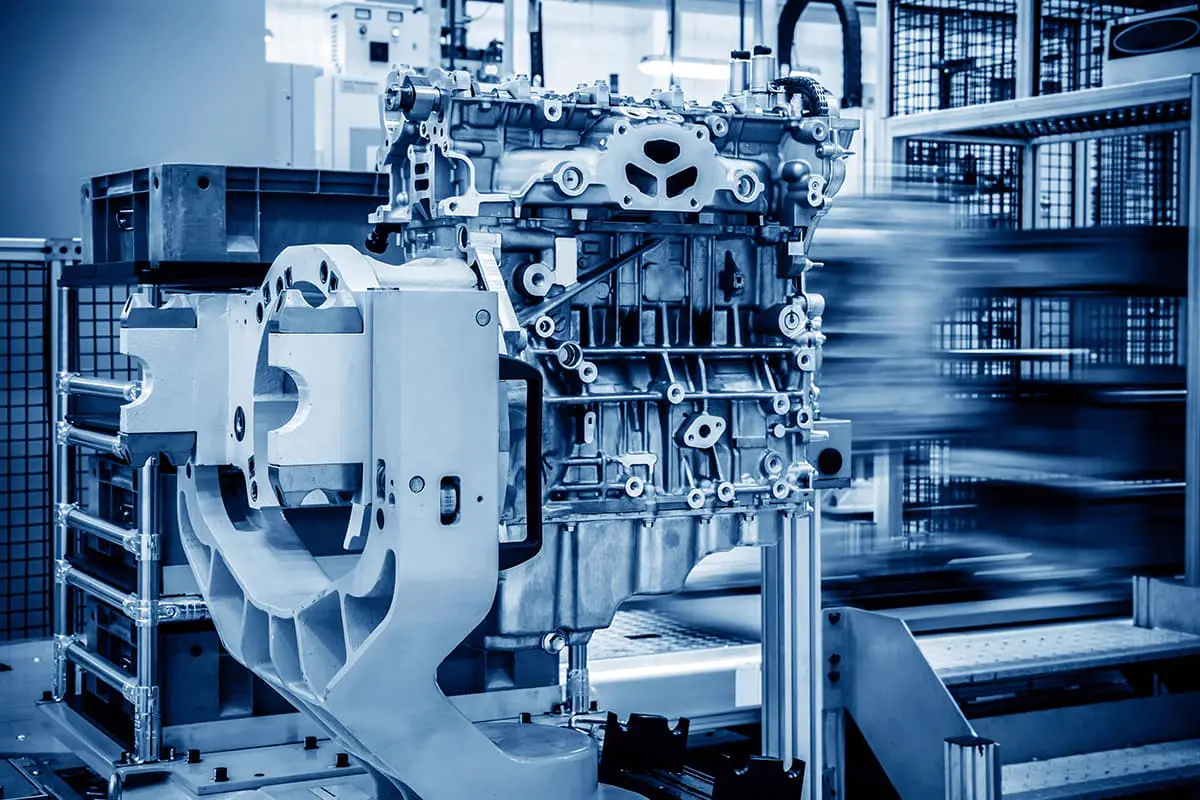

すべての機械がスムーズに動き、生産が止まることなく、コストが低く抑えられる工場を想像してみてください。これが効果的な設備管理の約束です。最適なプランニング、メンテナンス、アップデートを確実に行うことで、企業は最高の効率性と安全性を達成することができます。この記事では、戦略的な設備管理によって、いかにコストのかかるダウンタイムを防ぎ、生産性を向上させ、技術の進歩を促進できるかを学びます。企業の成功に果たす重要な役割、目的、そして適切に管理された設備がもたらす大きな影響についてご覧ください。

設備管理の第一の目的は、党と国家の方針と指針を正確に実行することである。

これは、国、各省庁、親会社が発行する規制や制度を遵守し、技術的、経済的、経営的措置によって生産設備を管理することによって達成される。

目標は、包括的な計画、合理的な配分、最適な選択、正しい使用法、細心のメンテナンス、科学的なオーバーホール、適時の改修、設備の更新を確実に行うことである。

これは、最も経済的なライフサイクルコスト、高いエネルギー効率、生産開発のニーズへの適応性を実現するために、機器が良好な技術的状態を維持することを保証するものである。

設備管理の具体的な仕事は以下の通りである:

i.現在および必要な資産の徹底的な分析を含め、会社の包括的な設備戦略を策定する。事業目標および業界トレンドに沿った、設備の取得、割り当て、最適化、メンテナンス、近代化、および交換サイクルに関するデータ主導の計画を作成する。

ii.技術の進歩、総所有コスト、運用効率、持続可能性などの要素を考慮し、戦略的な意思決定を通じて最適な技術機器を調達する。厳格な費用便益分析と長期的価値創造に基づいて、製造、購入、リースの選択肢を評価する。

iii.予知保全技術とIoTセンサーを活用し、最先端の設備管理・保全システムを導入する。コンディション・ベースのモニタリングとプロアクティブ・メンテナンス戦略により、運用コストを最小限に抑えながら、機器の性能、信頼性、寿命を最適化する。

iv.摩耗パターン、故障モード、信頼性指標など、機器の劣化メカニズムに関する詳細な調査を実施する。高度な診断ツール、非破壊検査法、データ分析法を活用し、装置の精度と性能が一貫して生産要件と業界標準を満たすか上回るようにする。

v.製品の品質向上、新製品開発、安全性向上、エネルギー効率目標、環境持続可能性イニシアティブに沿った戦略的な設備のアップグレードと改修を実行する。大規模なオーバーホールの際には、最先端の技術、材料、プロセスを統合し、設備の近代化と全体的な製造能力を向上させる。

vi.データ主導の意思決定とリーン原則を使用して、機器管理業務を最適化する。エネルギー消費の削減、メンテナンス支出の最小化、効果的な使用と性能の最適化による機器のROIの最大化に焦点を当てたライフサイクルコスト管理戦略を実施する。

vii.技術的専門知識と専門能力開発の両方を含む包括的な研修プログラムを通じて、高度に熟練した技術労働力を育成する。設備管理およびメンテナンス要員の学際的スキルを育成することにより、大規模、自動化、メカトロニクス主導の化学企業の進化する要求に対応する。

viii.機器管理における継続的な改善と革新の文化を育む。複雑な機器の課題に取り組むため、応用研究を実施し、知識の共有を促進し、産業界との協力に関与する。国内外からのベストプラクティスや新技術を積極的に探し、導入する。

ix.高度な在庫管理システムとサプライチェーンの最適化を通じて予備部品管理を強化する。ジャスト・イン・タイム在庫慣行を導入し、需要予測に予測分析を活用し、リードタイムと在庫コストを削減するために、重要部品の付加製造の機会を探る。

x.部門横断的なコラボレーションと従業員エンゲージメント・イニシアチブを通じ て、全社的な機器管理マインドを育成する。オペレーター主導のメンテナンスのための構造化されたプログラムを実施し、あらゆるレベルの革新を奨励し、機器の信頼性と性能向上への貢献を評価する。

設備管理の第一の目標は、戦略的な手段によって効率的、持続可能、安全かつ経済的な運用を確保しながら、最先端で費用対効果の高い機械を活用することである。このアプローチにより、企業の投資収益率と全体的な経済的利益を最大化することができる。

設備管理は企業戦略の重要な要素であり、オペレーショナル・エクセレンスと密接に関連している。製造環境では、強固な設備管理の実践により、以下のことが保証される:

効果的な機器管理がもたらす経済的影響は、いくら強調してもしすぎることはない。例えば、30万トンの合成アンモニアプラントでは、コンプレッサーの故障がシステム全体のカスケードシャットダウンを引き起こし、大幅な生産損失と潜在的な安全上の危険をもたらす可能性がある。プロアクティブ・メンテナンス戦略とリアルタイム・モニタリング・システムは、このようなリスクを大幅に軽減することができる。

さらに、包括的な設備管理アプローチは、既存の機械の継続的な革新とアップグレードを推進する。これにより

科学技術の進歩に伴い、産業活動はますます大規模化、高度化している。機械や設備の複雑さは進化を続け、先端材料、精密部品、インテリジェント・システムが組み込まれている。このような技術の進歩は、設備管理にとってチャンスであると同時に課題でもある:

設備管理は企業の生産と再生産を保証する物質的基礎であり、近代的生産の基礎でもある。それは国家の近代化のレベルと科学技術の専門知識を意味する。

生産量の増加、製品品質の確保、製品タイプの開発、製品更新、コスト削減において重要な意味を持つ。

(1) 企業における設備の位置づけ

i.設備は、労働者が国のために物質的な富を生み出すために不可欠な労働手段である。それは貴重な国家資産であり、近代建設の材料的・技術的基盤である。

ii.設備は企業の固定資産の主体であり、一般的に固定資産総額の60%から70%を占める。これは企業の具体化された資金であり、企業の有形資産である。

iii.設備は生産性において決定的な役割を果たし、生産性の3要素の1つである。

iv.設備は、企業における安全生産の5つの要素、すなわち「人、機械、材料、法律、環境」のうちの1つである。

「人」とは、会社の敷地内にいるすべての人員を指す。

「機械」とは、企業で使用される設備、機器、工具、その他の生産補助用具を指す。生産中、設備が正常に作動するかどうかや、工具の品質も、生産の進捗や製品の品質に影響を与える要素である。

「材料」とは、原材料、半製品、予備部品、完成品などを指す。

"法律 "とはルールのことであり、会社の従業員が守るべき様々な規則や規制のことである。規則なくして標準はあり得ない。様々な規則や規定は、会社の従業員が手順を厳格に守り、生産の進捗や製品の品質を確保し、仕事の効率を向上させるための強力な保証となる。

「環境」とは、物理的環境と文化的環境の両方を指し、どちらも製品の品質に影響を与える可能性がある。

(2) 企業経営における設備管理の役割

設備管理は企業経営の根幹を成す。生産における各段階、各工程は厳密な調整を必要とする。生産の継続性は、ほとんどが設備の正常な稼働に依存している。

設備が故障して停止すれば、工程が中断し、生産ライン全体の停止につながる。したがって、管理を強化し、正しく稼動させ、設備の技術的なコンディションを良好に保つよう熱心にメンテナンスすることによってのみ、生産の継続性と安定性を確保することができるのです。

したがって、設備管理は企業の生産管理の基本であり、中核的な管理の一つである。

設備管理は製品とサービスの品質を保証する。品質は企業の生命線であり、洗練された設備と効果的な管理に依存しなければならない。

次工程は顧客である」という哲学に基づけば、設備の信頼性の低さが後工程の遅れにつながり、生産計画の達成を阻害することは、顧客が期待するサービス品質を満たせないことに等しい。

設備管理は安全生産の前提条件である。管理が不十分であれば、設備事故や人身事故につながる可能性がある。従って、設備管理担当者は、安全で環境に優しい生産環境を作ることを優先しなければならない。

設備管理は、生産コストを削減し、経済的利益を向上させるための重要な保証である。製品の原材料消費、エネルギー消費、メンテナンス料などのコストは、すべて製品原価に償却されるが、これらはすべて設備に直接関係している。

設備管理は、製品コストの投入と企業の生産高に影響する。従って、設備に品質と利益を求める必要がある。

設備管理は企業の長期的発展にとって極めて重要な条件である。熾烈な市場競争に勝ち残り、発展するために、企業は絶えず新技術を採用し、新製品を開発し、科学技術の進歩に頼り、設備レベルを向上させ、企業の長期的発展を確保する必要がある。

どのような産業管理システムや技術管理システムも、その時々の科学技術や産業発展のニーズを満たし、それに適応するように設計されている。

企業の生産規模が飛躍的に拡大し、管理の近代化が進むにつれて、設備管理の地位はますます高まり、その役割はますます重要になっている。

現代の管理段階では、科学技術の急速な発展により、企業の多くの生産工程が徐々に機械や設備に取って代わられ、生産は設備の影響を受け始める。

企業経営における設備管理の役割は、ますます重要になってきている。

(3) 生産と技術進歩における設備管理の役割

工業企業の労働生産性は、労働者の技術レベルと設備管理レベルに影響されるだけでなく、設備の完成度にも左右される。設備の技術状況は企業の生産に直接的な影響を与える。

科学技術の進歩に伴い、化学生産の機械化・自動化の程度はますます高くなっており、生産装置はすべて連続的なものとなっている。

設備状態の完全性は、連続生産ライン全体にさらに大きな影響を与える。例えば、ある石油精製工場では、減圧蒸留装置、接触分解装置、遅延コークス装置からなる連続生産システムが構成されていた。

何らかの設備が故障すれば、生産装置、あるいは工場全体が生産停止に陥る可能性がある。年間生産量90万トンの流動接触分解石油精製装置では、1日の生産停止は100万元以上の直接的な経済損失をもたらす。

さらに、化学製造装置は高温、高圧、高速の条件下で作動することが多く、可燃性、爆発性、毒性、腐食性の媒体が存在する環境に置かれることが多い。

設備事故が発生すれば、国有財産の損失や経済的利益をもたらすだけでなく、人身事故や環境汚染を引き起こす可能性もある。

したがって、化学企業の安全な生産と経済的な運営には、適切な設備管理が不可欠である。

設備管理は、技術進歩と産業の近代化において促進的な役割を果たす。なぜなら、一方では、科学技術の進歩のプロセスは、労働手段の継続的な改善のプロセスでもあるからである。

科学技術の新たな成果は、すぐに設備に応用されることが多い。いわば、設備は科学技術の結晶なのだ。

一方、新しい労働手段の出現は、科学技術の発展をさらに促進する。新しいプロセスや材料の応用、新製品の開発はすべて設備に依存している。

したがって、設備管理の科学性を向上させ、使用中の設備の技術転換と更新を強化し、設備の修理・更新のたびに程度の異なる技術進歩に努めることは、技術進歩を促進し、産業の現代化を実現するために極めて重要である。