窮屈な地下鉄のトンネルを巨大な機材を運搬することを想像してみてほしい。この記事では、地下プロジェクトで重機を安全かつ効率的に移動させるための包括的な戦略について、特にハルビン地下鉄1号線に焦点を当てて概説する。クレーンの使用から手動のフォークリフトまで、機器が滞りなく目的地に到着するために必要な各ステップを網羅している。さらに読み進めることで、このような複雑な作業に不可欠な細心のプロセスと安全対策についての洞察が得られるだろう。

地下鉄エンジニアリング・プロジェクトにおける機器の輸送は、地上から駅構内の設置場所までの機器の輸送を伴う。

そのため、機材輸送の問題が特に重要になり、機材や資材のハンドリングとリフティングに関する特別な計画を準備する必要がある。

低い頭上空間と狭い建設現場は、地下鉄道工事の顕著な特徴である。ハルビン地下鉄1号線のAFCシステム工事では、券売機とチェックイン機の輸送が非常に困難である。

したがって、機材輸送の安全性と効率性を確保するためには、機材輸送の前に、科学的に合理的で、運用上も強力な機材輸送計画を作成しなければならない。

ハルビン地下鉄1号線は全18駅が地下にある。設備設置位置は駅ホールの中2階にあり、設備はかさばるため吊り上げるしかない。

建設スケジュールによると、AFCの機材と資材の輸送は合計18のステーションがあり、これは比較的重い作業でサイクルも短い。

実際に供給する立場からすると、ある一定の期間に同じメーカーの製品が集中するので、その期間内にすべての設備輸送が完了することになる。

地下鉄駅の輸送状況の把握と、AFC建設時の機器輸送で蓄積された経験をもとに、プロジェクトチームは機器輸送のための以下の4つのステップを開発した:

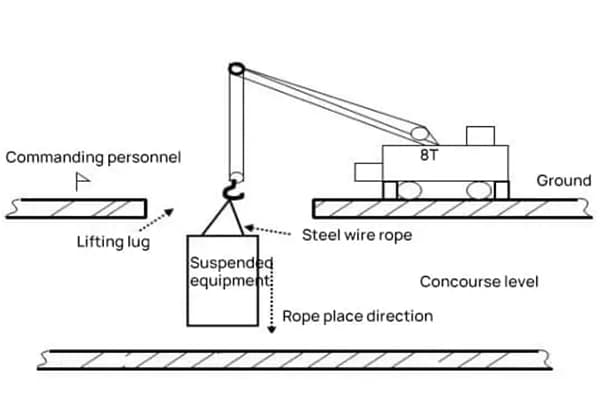

ステップ1 各ステーションの機材吊り上げ穴の位置まで、地上車両で機材を運搬する。これは機材運搬の過程で必要な手続きである。

ステップ2: クレーンを使って、地面に届く穴から機材を下ろす。機材運搬には有効な方法である。

ステップ3 クレーンを使って、穴から機器を駅ホールの床に下ろす。

クレーンが吊り上げポイントに届かない場合、機器の垂直輸送が行われる。この方法は、AFC機器を地上から駅ホールの中2階まで運搬する場合に用いられる。

ステップ4 機器を水平に移動し、正確に位置決めするために、手動フォークリフトを使用する。機器をクレーンでステーションホールの中2階まで運べない場合は、手動輸送を使用する。

AFCの機材や資材はすべて、上記のステップを組み合わせて必要な場所に運ぶことができる。

1.人事組織

| シリアル番号 | 人事カテゴリーと職種 | 数量 | 主な責任 |

| 1 | グループリーダー | 組織の指揮 | |

| 2 | 副チームリーダー | 技術指導 | |

| 3 | 安全監督者 | 安全モニタリング | |

| 4 | 荷役作業員 | 10 | 機器の積み下ろし、ハンドリング |

| 5 | クレーン運転手 | 1 | クレーンの運転と操作 |

2.主な機械と工具の準備

| シリアル番号 | 項目 | 仕様 | 単位 | 数量 | 備考 |

| 1 | クレーン | 8T | セット | 1 | |

| 2 | クロウバー | L=1500mm | 個 | 4 | |

| 3 | トランシーバー | セット | 3 | ||

| 4 | ワイヤーロープ | φ 10~ φ 16 | メーター | 実際のニーズに応じた量 | |

| 5 | U字型リング | 5T | 個 | 1 | |

| 6 | スリーパー | 300X200 | 個 | 実際のニーズに応じた量 | |

| 9 | 保護具 | 実際のニーズに応じた量 |

3.その他の準備作業

(1) 設備進入路のサイズ、強度、設備基礎が設備輸送と設置の要件を満たしているかどうかを確認する。問題があれば、まず対処する。

(2) AFC装置の荷降ろし場所が運用上の要件を満たしているか、平坦化や補強が必要かどうかを確認する。

(3) 夜間作業を行う場合は、荷降ろし場、輸送路、入口プラットフォームに十分な照明設備を準備する。

(4) 引き取り前に、施工図、機器リスト等をもとに、引き取る機器の名称、型式、仕様、数量、箱番等を入念に確認し、引き取りリストを作成する。機器納入業者と手続きを行い、納期を調整する。

4.輸送プロセス

(1) 変形AFC装置の重量、容積、数量に基づき、クレーンで高速トレーラーに吊り上げ、ストラップで固定する。積み込みの際は、シャーシ、車輪等を外し、底部に木の板を敷きパッドとする。

(2) トレーラーは時速20km以下で装置まで走行してください。カーブしている道路を通過する場合は、安全確保のため速度を落としてください。

(3) 装置を入口プラットフォームにスムーズに持ち上げる。装置のシャーシと車輪を取り付け、くさびで車輪を固定します。

5.安全上の注意

(1)吊り上げる前に試運転を行い、吊り上げる力とバランスを確認してください。安全で確実であることを確認してから、正式なつり上げを行うこと。クレーンのつり上げ能力には十分な余裕を持たせ、ワイヤーロープの強度、長さ等は使用条件に適合していることを確認してください。

(2) 機器の落下速度は、ゆっくりと安定させること。オペレータは指揮官の統一指揮の下、相互に協力すること。機材が着地しようとする前に、機材の着地点が正しく正確であるように支援と調整を行うこと。

(3) 積み込みの際は、運搬車両の耐荷重に注意し、適切な位置に置き、専用ロープで4方向にしっかりと固定すること。

(4) 機器の輸送中は、事故を避けるため、道路状況に応じて速度を制御すること。

(5)天気予報番組の視聴に注意し、雷雨の中での作業は避けること。

(1)駅が運用上の要件を満たしているかどうかをチェックする。入口ホームと駅ホール階には十分な照明設備を準備すること。

(2)エアダクトの開口部に障害物がなく、機器を通過させることができるかを確認する。

(3) 駅ホールの中2階の昇降孔を一時的に覆うための木材などを準備する。

(1)クレーンが届く場所に設置する。

(2) クレーンのアウトリガーを安定させた後、一般的な吊り上げ作業手順に従ってください。

(3) 機器が駅舎中2階に到達したら、直ちに吊り位置を移動し、クレーン作業の継続性を確保すること。

(1) 輸送路の耐荷重が輸送要件を満たしていることを理解し、確認する。

(2) つり具を使用する場合は、まず試運転を行い、つり具の力やバランスを観察し、安全で信頼できることを確認してから正式なつり作業に入ること。クレーンのつり上げ能力には十分な余裕を持たせ、ワイヤーロープの強度、長さは使用条件を満たしていることを点検してください。

(3) 機器の落下速度は、ゆっくりと安定させること。オペレータは、指揮官の統一された指揮の下、互いに協力すること。着地前に支援調整を行い、着地点、着地方向が正しいことを確認すること。天気予報に注意し、雷雨の中での作業は避けること。

(1) 駅のコンコースの床が運用上の要件を満たしているかどうかを確認する。また、十分な照明設備を準備すること。

(2)駅のコンコースレベルで吊り上げ穴を一時的に覆うための木材などを準備する。

(3)確保された吊り上げリングとコンクリート天井の強度が吊り上げ条件を満たしているかチェックし、確認する(必要であれば、引張試験が必要)。吊り上げリングや天井コンクリートの強度が吊り上げ条件に適合しない場合は、補強処理や仮設の吊り上げフレームを構築する。吊り具、ワイヤーロープなどを設置する。

(1) 駅コンコースレベルの昇降孔を仮設の木製板で覆う。

(2)手動フォークリフトで機器を駅コンコース階の吊り上げ穴まで引きずり、固定滑車でワイヤーロープを機器に接続し、クレーンでワイヤーロープを締め付ける。装置を地面から少し垂らし、吊り上げ状態が正常かどうかを観察する。駅コンコース階にある吊り上げ穴の仮止めを外し、クレーンの作動を同期させ続け、機器を均等に降下させる。

機器の底が駅のコンコースレベルに達したら、降下を停止する。素早く機器を吊り上げ穴から引き離す。

(1)ワイヤーロープやチェーンなど、吊り上げ設備の各部品は強度検査に合格しなければならず、各部品の応力を綿密に計算・分析し、一定の余裕を持たせなければならない。

(2) つり具を使用する場合は、まず試運転を行い、つり具の力やバランスを観察し、安全で確実であることを確認してから正式 につり具の使用を開始してください。ワイヤーロープの強度、長さ等を点検し、使用条件を満たしていることを確認してください。

(3) 機器の落下速度は、ゆっくりと安定させること。オペレータは、指揮官の統一された指揮の下、互いに協力すること。着地前に支援調整を行い、着地点及び着地方向が正しいことを確認すること。

(4)指定された者が指揮監督を行い、機器の吊り上げ状況をよく観察し、事故防止に努めること。

(5) 装置が駅のコンコースレベルに落下した場合、正しい方向に設置されていることを確認する。装置の入り口から装置の基礎まで、何度か旋回する必要があるかもしれません。最初の方向を間違えると大変なことになります。

(6)駅コンコースレベルの昇降孔を塞ぐ場合、安定性に注意すること。木の板は丈夫で密に敷き、その強度は機器の重量に耐え、落下の危険を防ぐために十分な余裕を持たせる。

駅コンコースフロアの敷地が運用上の要件を満たしているかどうかを確認し、十分な照明設備を準備する。

輸送路上の障害物を取り除く。輸送路の階段の高低差が大きい場合は、木材や枕木で比較的平坦な移行部を作る。

ジャッキで装置を持ち上げ、手動フォークリフトを装置の底部に挿入し、ジャッキを放す。

地面が比較的平らな場合は、直接フォークリフトを引くことができます。地面に凹凸があり、フォークリフトが転がりにくい場合は、フォークリフトの進行方向に木の板を置き、フォークリフトを引っ張ります。

目的地に到着後、ジャッキを使用して装置を持ち上げ、手動フォークリフトを取り外し、ジャッキを解除する。

輸送の概略は以下の通り:

専任の担当者が指揮・監督を行い、機器の状況を注意深く観察し、機器の横滑りや斜面での自由滑走などの不測の事態を防止しなければならない。

ある程度の勾配がある移動に遭遇した場合は、自由滑走防止策を講じなければならず、三角くさびなどの滑り止め用品を準備しなければならない。勾配が大きい場合は、枕木を利用して勾配を小さくすることもできる。

手動フォークリフトの効果的なブレーキシステムに注意してください。

プロジェクトの専門的な特性と実際の現場状況により、クレーンを使って機材を吊り上げることはできない。

ゼネコンと当社は共同で、チームリーダー、副チームリーダー、安全監督者、積み込み・積み下ろし作業員で構成される特殊設備輸送チームを立ち上げる。

チームリーダーは頻繁にハンドリング作業を点検し、副チームリーダーはハンドリング作業中は常に最前線に立ち、全工程を通じて現場のハンドリング作業の指揮に参加すべきである。

安全監督者は、全工程を通じて現場の各ステーションでのハンドリング作業を監督し、チームリーダーに直接責任を負う。安全上の危険が発見された場合、安全監督者は作業を停止し、作業停止命令を出す権利を有する。

| シリアル番号 | 人事カテゴリーと職種 | ポジション | 主な責任 |

| 1 | 班長 | 組織の指揮 | |

| 2 | 副チームリーダー | 技術指導 | |

| 3 | 安全管理者 | 安全モニタリング | |

| 4 | 荷役作業員 | 10 | 機器の取り扱い |

| 名称 | 仕様とモデル | 数量 | 会社概要 | 備考 |

| 油圧フォークリフト | 3T | 1 | セット | |

| クロウバー | L=1500mm | 4 | 個 | |

| ハンドハンマー | 5ポンド | 2 | 個 | |

| パンチ | 2 | 個 | ||

| 保護具 | 実際のニーズに応じた量 |

| 名称 | 仕様とモデル | 重量 | 数量 | 単位 | 備考 |

| TVM | 1806*920*850 | 400kg | 1 | セット | |

| AG | 1078*1992*300 | 175kg | 2 | セット |

荷揚げ場所の指定や、到着後の現場への搬入がタイムリーに行えるよう、当社では事前にゼネコンと綿密な調査を行います。

調査には、コンコースの床の装飾、コンコース内の設備エリアの地面と天井が完成していることの確認、他のユニットの建設に影響を与えないコンコース内の設備の保管場所の確認が含まれる。

また、駅構外からコンコースへの運搬条件や、出入り口から下方向への運搬が可能か、運搬中の人員や機材の安全確保、駅構外に降ろした後の機材の一時保管場所の有無などの調査も含まれる。

(1)荷降ろしや荷役の前に、荷降ろし環境、荷役経路、コンコース内での機器の配置位置などを調査し、十分な準備を行うこと。

(2) 十分な取扱人員を確保し、作業の過負荷を防ぐ。保護要員は全工程に参加すること。

(3) 荷降ろしに使用するフォークリフトの積載量は、装置の重量要件を満たしていなければならず、罹患したまま運転してはならない。

(4) ロープとリフティングバーはしっかりと確実に結ばれていること。

(5) 工事の必要性を満たす十分な照明器具を用意すること。

(6) 安全保護具を着用すること。

(7)工事前に、ハンドリングルートに沿ったすべての障害物を取り除かなければならない。

(8) 吊り上げの際、機器や他のプロ用製品の損傷を防ぐため、機器は静かに持ち上げ、置かなければならない。

(9)ハンドリング・プロセスの間、コマンドは統一され、秩序が保たれていなければならない。

(1) 荷降ろし:

まず、荷役作業員を組織し、荷下ろし作業が統一され、組織的に行われるようにする。同時に、荷降ろし要員は作業手袋を着用し、効果的な安全対策を講じなければならない。

荷降ろしの際には、作業員が押しつぶされたり、ぶつかったり、ぶつけられたりするのを防ぎ、機器の損傷を防ぐため、すべてのステップ(機器の着地や移動を含む)に安全上の問題がないことを確認してから進めなければならない。

荷降ろし中は、チームリーダーまたは副チームリーダーが終始指揮に参加し、安全監督者が安全監督にあたらなければならない。安全でない要因が発見された場合は、直ちに作業を中止すること。

(2) 取り扱い:

装置を取り扱う前に、取り扱い経路をよく点検し、経路上の障害物を取り除くこと。吊りロープは、断線していないか、機器の重量に十分耐えられるかを確認すること。

また、吊り上げる前にバインディングの固さも確認しなければならない。さらに、リフティング・バーの安定性をチェックし、安全上のリスクがないかどうかを確認する必要があります。ハンドリング・プロセス中のリフティングは複数人で行ってください。

2人が機器の横に立って保護し、1人が指揮を執る。

指揮は統一されなければならない。持ち上げの際、機器や他のプロフェッショナル製品の損傷を防ぐため、機器は静かに持ち上げ、置かなければならない。機器を置く際は、足の怪我を防ぐため、足元に注意を払うこと。

統一された号令があって初めて、隊員はかがんで機材を置くことができる。

工法、技術的要件

(1) 装置の外観に塗装剥がれ、衝撃等の損傷がなく、装置、モジュール、メーター等に損傷がないこと。

(2) 装置の積み下ろし作業は、国の規則に厳密に従わなければならない。

(3) 製品の輸送および積み下ろしは、製品の設置および使用説明書に厳密に従うこと。

(4) 装置の吊り上げ中は、装置の下に人や他の装置を入れてはならない。

(5) 輸送中はスチールワイヤーロープとシュリンククランプで確実に縛ること。

(6)資機材の保管には盗難防止策を講じ、専任の警備員を置くか、防護柵を設置する。

(7)請負業者は、設備保護に注意を払うよう、駅監督や工事部隊に通達することが義務付けられている。

(1) 装置の設置が完了したら、元の梱包の木箱またはプラスチックシートで保護してください。

(2) 設置完了後、機器の周囲に警告保護ストリップを設置する。

(3)機器設置完了後、担当者を派遣して日常点検を行い、破損や盗難の有無を確認し、問題があれば速やかに対処する。