板金曲げ加工の精度を確保するには?この記事では、曲げ半径や材料の厚みなど、曲げ加工に影響する主要なパラメータについて説明します。実験データと測定技術を分析することで、一般的なエラーを浮き彫りにし、正しい工具と方法を選択するための解決策を提供します。読者は、寸法精度を向上させ、曲げ金属部品の品質を高めるための洞察を得ることができます。

エレベータ用板金部品の曲げ精度を向上させるため、一般的に使用される材料であるSPC、SPHC、SUS304、804-GGの曲げ半径(R角)を、板金工場でCNCプレスブレーキを使用して90°の角度で正確に測定した。曲げ半径の測定には光学測定器を使用し、曲げ係数はノギスを用いて算出した。

この試験結果は、適切な曲げ工具の選択、曲げ加工時のR角の精度向上、曲げ寸法の計算精度向上の参考となり、データの裏付けとなる。

について 曲げ半径 (R内)と曲げ係数は、曲げ加工の品質に影響を与える重要な要素である。曲げ半径は、曲げ工具、材料の厚さ、および性能要因に関連し、曲げ係数は、材料の厚さ、曲げ半径、および 曲げ角度.曲げ係数は、ワークピースの展開寸法にも影響する。

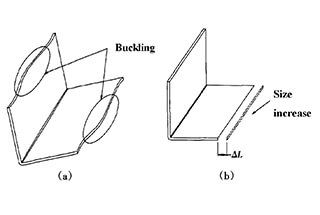

現在の90°曲げ係数の計算式は、α = 1.36t + 0.43R(tは材料の板厚を表す)である。曲げ係数の計算でよくある誤差には次のようなものがあります:

ワークを何度も曲げると、曲げ係数の誤差が蓄積し、完成品の寸法精度が悪くなる。

これらの問題を解決するために、この実験では、複数の曲げ材料の実際の厚さを測定し、光学測定器を利用してより正確に内外曲げ半径を求め、ワークの実際の曲げ係数を計算し、その結果を計算式と比較した。これにより、適切な曲げ金型の選択、曲げ成形Rの精度向上、寸法計算の精度向上が期待できる。

実験に使用した試験材料はSPCC、SPHC、 SUS304および804-GGを購入した。各素材の厚みスペックは表1にある。

表1 試験材料と厚さ(mm)

| 厚さ t/mm | 1.0 | 1.2 | 1.5 | 2.0 | 2.3 | 2.5 | 3.0 | 3.2 | 4.5 | 6.0 |

| エスピーシーシー | √ | √ | √ | √ | √ | √ | ||||

| SPHC | √ | √ | √ | |||||||

| SUS304 | √ | √ | √ | √ | √ | |||||

| 804-GG | √ |

実験に使用したサンプルのサイズは100mm x 100mmで、以下の方法で製造した。 レーザー切断 とブランキングを行った。これにより、サンプルの寸法精度が0.1mmレベルであることが保証された。

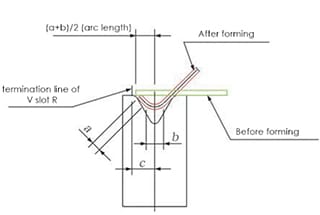

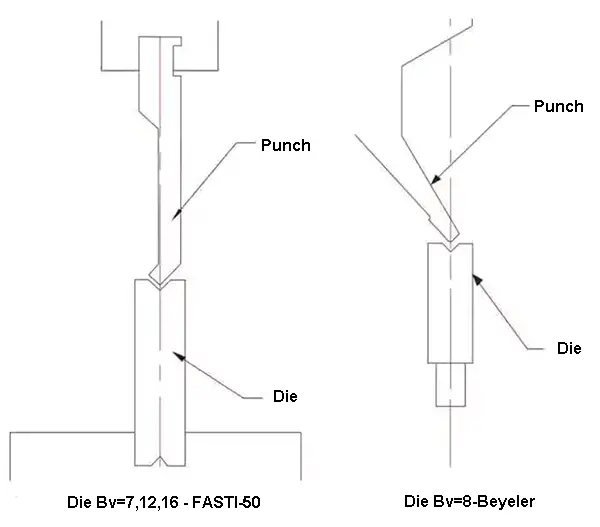

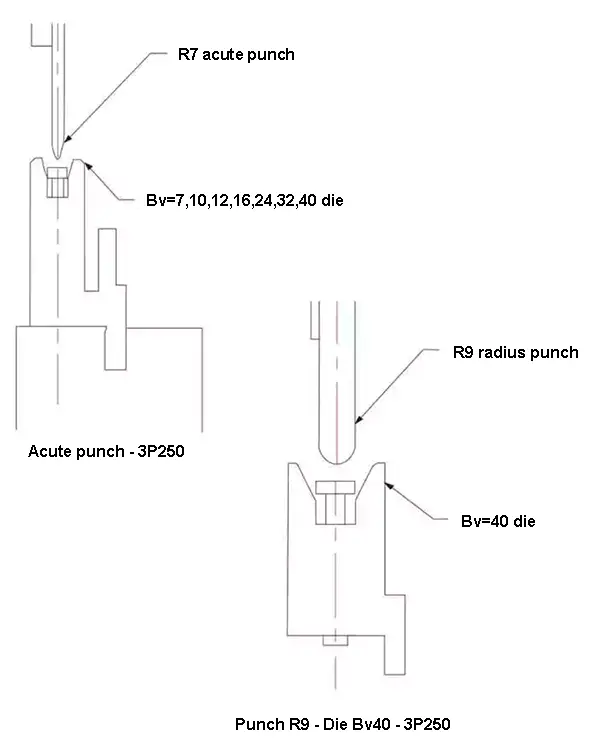

実験に使用された試験曲げ機は、エレベーター製造工場に設置されたCNCプレスブレーキである。 板金 ワークショップ実験に使用されたV溝はFASTI-50とベイラーの両方が採用され、図1に描かれているように、シミター上型が選択された。

図.1 V溝 曲げ金型

実験に使用した3点曲げ機は3P250である。実験用に選択したストレートナイフ上型には、図2に示すように、尖ったカッターR7と丸いカッターR9の両方が含まれていた。

図.2 3点曲げ金型

表2 プレスブレーキパンチ&ダイ

| 型開き(Bv/mm) プレスブレーキ&パンチタイプ | 7 | 8 | 10 | 12 | 16 | 24 | 32 | 40 | |

|---|---|---|---|---|---|---|---|---|---|

| Vオープニング (グースネックパンチ) | バイエラー | √ | |||||||

| FASTI-50 | √ | √ | √ | ||||||

| スリーポイント (ストレートパンチ) | 3P250 | √ | √ | √ | √ | √ | √ | √ | |

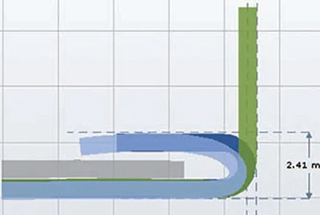

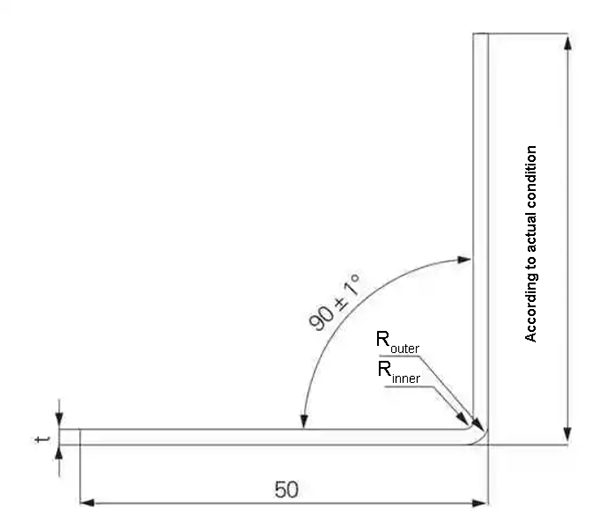

試験片の真の厚さはマイクロメーターを用いて測定し、各厚さについて4枚の平均値をとった。図3に示すように、試験片の一辺の長さが50mmになるように、さまざまな曲げ金型を用いて、曲げ角度(90±1)°で曲げた。

図3 テスト 曲げダイアグラム

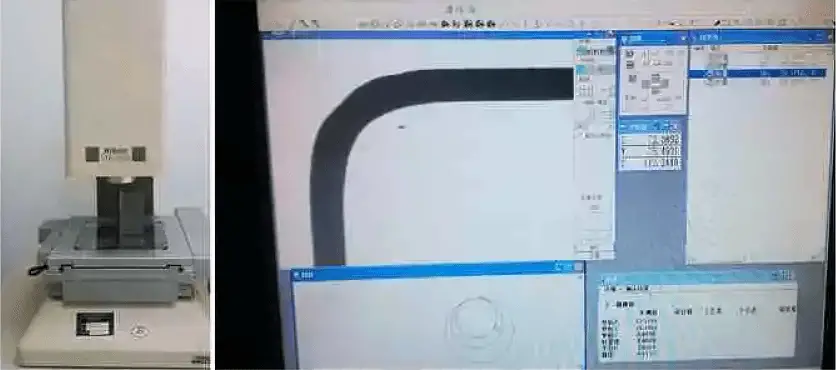

各厚み指定は、期間中5回繰り返された。 曲げ加工.曲げ加工終了後、曲げ角度の輪郭を光学測定器でスキャンし、図4に示すように、外側の曲げ角度(R outside)と内側の曲げ角度(R inside)を算出した。

図4 光学測定器と曲げR角測定

曲げ係数を計算するために、ノギスを使用して両側の長さを測定した。各厚み指定を5回繰り返し、平均値をとった。

添付の表は試験結果をまとめたものです。表に表示されているデータには、試験材の実際の厚さ、90°曲げの内半径と外半径、曲げ係数、曲げの薄さなどが含まれています。

表3は、マイクロメーターで測定した試験片の実際の厚さと公称厚さを比較したものである。

表3 試験材の実際の厚さ(mm)

| 公称厚さ | 1.0 | 1.2 | 1.5 | 2.0 | 2.3 | 2.5 | 3.0 | 3.2 | 4.5 | 6.0 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 実際の厚さ | エスピーシーシー | 1.00 | 1.18 | 1.48 | 2.01 | 2.50 | 2.97 | ||||

| SPHC | 3.13 | 4.20 | 5.91 | ||||||||

| SUS304 (フィルムを剥がす) | 0.93 | ||||||||||

| 804-GG | 2.26 | ||||||||||

表から、SPCCの実際の厚さと公称厚さの差は0.03mm以内であることがわかる。非塗装SUS304材の実際の厚さは、公称厚さより約0.07mm薄いことがわかった。4.5mmの熱延板SPHCの実際の厚さは4.2mmと測定された。

Rの比較インナー 異なる曲げ条件下では、Rインナー は材料、板厚、曲げ方法、曲げ工具に影響される。

これら4つの要因のうち、他の3つの要因が同じ状況である:

V溝の幅Bv = 12 mm、Rインナー 厚さ1.2mmのSPCCでは1.85mm、SUS304では2.09mmである。

例えば、Bv 3点曲げではR=12mm。インナー 1.0~2.0mm厚のSUS304では2.33~2.51mmで、その差は大きくない。

同じスロット幅の曲げ比べ 下型 (Bv=7mm、12mm、16mm)では、曲げRインナー の方がV溝よりわずかに大きい。

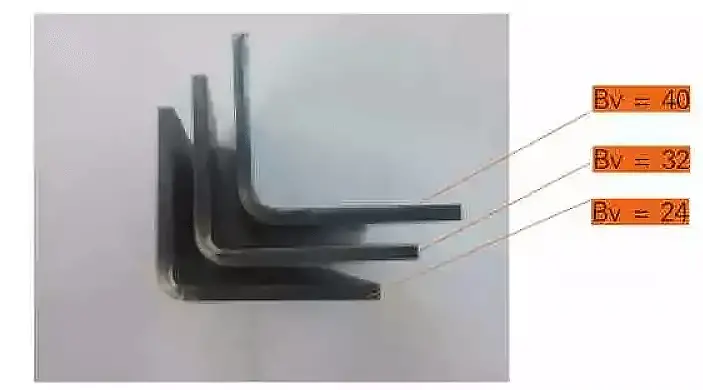

図5は、下型スロット幅Bvが24mm、32mm、40mmの場合の3点曲げR角度の比較であり、Rが約4.0mm、4.7mm、5.9mmに相当する。インナーそれぞれ

図5 スロット幅の異なる4.5mmSPHC曲げの内半径の比較(3点鋭角パンチ)

したがって、曲げダイスのスロット幅Bvまた、材料、曲げ方法(V溝と3点曲げ)も、曲げRインナーこれは注意しなければならない。

テストでは、Rアウター とRインナー は、曲げ角度付近の平均厚さ、すなわちt'=Rアウター - Rインナー.

従って、減速比はη=(t-t')/tとなる。

別表のデータから、このテストケースではすべてのケースで厚みの減少が起きていることがわかる。

減面率のほとんどは6%~15%の範囲内にあり、減面率に及ぼす材料の厚さ、曲げモード、スロット幅の影響はより複雑で、その法則を特定することは困難である。

しかし、SPHCの減肉率は4%~6%程度と低いことがわかる。

テストのRインナー は光学測定器を使ってスキャニング計算を行う。 丸み 値を計算することができる。

(1)Bv=7~16mmの場合、真円度値Rインナー とRアウター は非常に小さく、そのほとんどが0.05mm以下であることから、曲げられた内側と外側のコーナーの輪郭は、丸みの度合いと高度に一致していることがわかる。

(2) Bv=24mm、32mm、40mm(いずれも3点式)の場合、真円度Rインナー とRアウター はわずかに増加し、0.1mmを超える。これは、下側の曲げダイスの溝幅Bvが24mmまで増加した後、曲げの内側と外側の輪郭の弧の度合いが減少することを意味する。

予定表には、曲げ係数試験の実測値と計算値も記載されている(現在、曲げ係数の計算に使用されている方法、計算式:α = 1.36t + 0.43Rインナー).

比較のため、その差は大きくない(計算では、厚さtとRインナー はいずれも実際の試験値によって計算に持ち込まれる)、これは現在の曲げ係数の式α=1.36t+0.43Rインナー は普遍的なものであり、曲げ係数は材料の実際の厚さtと実際の曲げRインナー.

Rインナー は材料、板厚、曲げ方法、曲げ工具の影響を受け、実際のRインナー が最もシンプルで効果的な方法だ。

について 新素材 を実際に測定する必要がある。インナー 曲げ工具の

以上の分析から、いくつかの結論を得ることができる:

(1) 試験結果は、曲げRインナー, Rアウター SPCC、SPHC、SUS304、804-GGの数種類の一般的な板厚の曲げ係数と 板金工場 Beyeler、FASTI-50、3P250のようなCNCプレスブレーキ機;

(2) Rインナー は曲げ金型だけでなく、素材にも関係している;

このテストでは、Rインナー 同じ曲げパラメータでは、SUS304の方がSPCCよりわずかに大きい;

(3) 他の曲げパラメータが同じ場合、Rインナー 三点曲げの場合、V溝曲げよりも曲げ加工中心が若干大きくなるため、曲げ係数の選定には曲げ加工中心を考慮する必要がある;

(4) 曲げ係数の計算式 α=1.36t+0.43Rインナーは普遍的なものだ。

作業場でよく使用される曲げ材料の実厚みと、それに対応する曲げ金型成形Rを蓄積する。インナー は、より正確な曲げ係数を計算することができる。