異なる材料が板金曲げにどのような影響を与えるか、不思議に思ったことはありませんか?この洞察に満ちた記事では、ベテランの機械エンジニアが、材料の種類、厚さ、その他の要因が曲げ計算に与える影響について専門知識を披露しています。板金加工プロセスを最適化し、正確な結果を得るために役立つ貴重な洞察をご覧ください。業界のエキスパートから学び、曲げ加工に関する知識を次のレベルに引き上げましょう!

当社の包括的なオンライン板金曲げ計算機は、精密金属加工に不可欠なツールであり、板金曲げ作業の重要なパラメータを迅速かつ正確に決定することができます。この高度な計算機は、以下の重要な洞察を提供します:

最適な使用方法:

この強力な計算機を活用して、板金加工プロセスを強化し、精度を向上させ、材料の無駄を省き、生産ワークフローを合理化しましょう。

関連記事

板金曲げ加工は、金属加工における基本的な工程であり、金属板を直線軸に沿って変形させることを含む。この工程は、様々な形状や機能を持つ幅広い金属製品を作るために不可欠です。精密で正確な曲げ加工を実現するには、設計と製造の段階でいくつかの重要な概念を理解し、考慮する必要があります。

曲げ加工は、最終部品の詳細設計から始まります。これには、AutoCADやSolidWorksなどのCADソフトウェアを使用して3Dモデルを作成する必要があります。設計では、曲げ代、逃げ、曲げ線など、さまざまな要素を考慮する必要があります。適切に準備されたファイルにより、最終製品が望ましい仕様と品質基準を満たすことが保証されます。

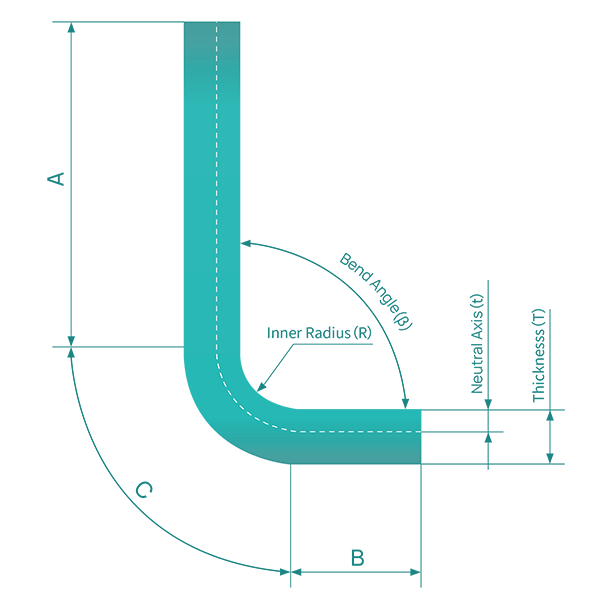

曲げ代は、曲げ始めから曲げ終わりまでの中立軸の長さを表す。Kファクターは、材料の厚みに対する中立軸の位置を決めるのに役立つ係数です。材料特性や曲げ方法によって異なります。例えば、アルミニウム板金に関する事例では、正確な曲げを実現するために0.3のKファクターが使用されました。曲げ代とKファクターを理解し、正確に計算することは、正確な曲げを実現し、部品全体の寸法を維持するために不可欠です。

曲げ半径は曲げの曲率で、シートメタルの構造的完全性を維持するために不可欠です。変形やひび割れを防ぐため、最小曲げ半径は通常、シートメタルの厚みと同等以上にする必要があります。すべてのベンドで一貫した曲げ半径を確保することは、費用対効果の高い効率的な設計にも貢献します。

スプリングバックとは、曲げられた板金部品が、曲げの力を取り除いた後、部分的に元の形状に戻る傾向のことです。この現象により、最終的な部品の寸法が不正確になることがあります。スプリングバックを補正するために、底付けやコイニングのような方法で力を加えることがあります。ボトミングは、シートメタルをダイの底に圧縮し、スプリングバックを効果的に除去します。コイニングは、高い圧力を加えて永久変形を作り出し、スプリングバックの影響をさらに低減します。

中立軸とは、曲げ加工中に伸びや圧縮を経験しないシートメタル内の仮想線である。引張ゾーンは曲げの外側にあり、材料が伸びる部分であり、圧縮ゾーンは内側にあり、材料が圧縮する部分です。これらのゾーンを理解することは、正確な曲げ計算や曲げ加工中の材料の挙動を予測する上で非常に重要です。

ベンド方向とは、ベンドが作られる方向を指す。費用対効果が高く、効率的な生産を行うには、同じ平面から発生する曲げは、同じ方向に向ける必要があります。このアプローチは、部品の向きを変える必要性を減らし、時間とリソースを節約します。また、曲げ方向が一定であることで、製造工程全体を通して均一なツーリングとセットアップを維持することができます。

業界ではいくつかの曲げ方式が採用されており、それぞれに利点と限界がある:

これらの重要な概念を十分に理解することで、設計者やエンジニアは曲げ加工工程で十分な情報に基づいた決定を下すことができ、高品質で精密な板金部品を確保することができます。

以下は、よくある質問に対する回答である:

板金曲げにおけるKファクターは、材料の厚さに対する中立軸からの距離の比率を表す重要なパラメータです。中立軸は、曲げ加工中に圧縮や伸張を経験しない金属内の仮想線です。この位置は、金属が曲げられるにつれて、材料の厚さの中間点から移動します。

Kファクターの決定には、測定と計算の両方が必要です。通常、金属のサンプル片を曲げ、曲げの内半径、材料の厚さ、曲げ代などの主要寸法を測定します。Kファクターは、次式で計算できます:

相補的な曲げ角度は(180°-含まれる角度)である。

便宜上、Kファクター表やテーブルがよく使われる。これらは、材料の種類、厚さ、曲げ方法に基づいた典型的な値を示している。Kファクターは、材料の特性、曲げ半径、材料の厚さ、使用する曲げの方法など、さまざまな要因の影響を受けます。

Kファクターの値は一般的に0.3から0.5の間である。例えば、軟銅のような軟らかい素材のKファクターは0.35前後、軟鋼やアルミニウムのような半硬質素材は0.41前後、青銅や冷間圧延鋼のような硬質素材は0.45前後です。

実用上、Kファクターは曲げ許容値や減点の計算、正確なフラットパターンの確保、曲げ加工中の欠陥防止に不可欠です。Kファクターは、設計ソフトウェアや次のようなアプリケーションで頻繁に使用されています。 プレスブレーキ 精密な板金加工のためのオペレーター。

板金の曲げ代を計算するには、いくつかの重要なパラメータを考慮し、特定の計算式を使用する必要があります。必要なパラメータは、材料の厚さ(T)、曲げ角度(A)、内半径(R)、K係数(K)です。曲げ代(BA)は、金属板の中立軸に沿って測定した曲げの円弧長さです。

曲げ代の計算式は以下の通り:

どこでだ:

例えば、曲げ角度(A)が120度、内半径(R)が6.5mm、板厚(T)が2.5mm、Kファクター(K)が0.5の場合、曲げ代は以下のように計算できます:

1.必要に応じて、曲げ角度をラジアンに変換する:

2.値を数式に当てはめる:

計算された曲げ代(BA)は16.23mmです。この値を用いて、目的のワークピースを形成するために必要なシートメタルの平面長さを決定します。平らな長さは、曲げ代に脚の長さを加えることで計算できます。これにより、正確で効率的なシートメタル部品の製造が可能になります。

曲げ代(BA)と曲げ減点(BD)は、板金曲げ加工に不可欠な2つの概念で、加工工程で異なる役割を果たします。曲げ代とは、曲げ加工に必要な材料の長さのことで、板金の中立軸に沿って測定されます。曲げに使用される実際の材料を考慮し、平らな長さに追加することで、加工品の最終寸法が設計仕様を満たすようにします。

一方、曲げ控除とは、所望の曲げを達成するために、平らな長さの合計から差し引かなければならない材料の量を表します。この減点は、曲げ力を除去する際に発生するスプリングバック効果を補正するために必要であり、最終的な曲げ角度を正確にし、部品の寸法を維持することを保証します。

まとめると、曲げ代は曲げ加工中の適切な材料使用のために平らな長さに加えられますが、曲げ控除は曲げ加工後の材料の挙動、特にわずかに曲がらない傾向を考慮するために差し引かれます。どちらの計算も、精密で正確な板金部品を実現するために重要です。

板金曲げ加工における平面長さを正確に計算することは、加工工程の品質、効率、費用対効果に直接影響するいくつかの理由から非常に重要です。

まず、平面の長さを正確に計算することで、最終的な部品の寸法が設計仕様と一致することを保証します。曲げ許容量と曲げ減算を正しく計算することで、完成部品の寸法は正確なものとなり、アセンブリ全体に適切にフィットし、意図した設計要件を満たすことが保証されます。

第二に、正確な平面長さの計算により、材料の利用と効率が最適化されます。曲げ加工前に必要なシートメタルの正確なサイズを決定することで、ファブリケーターは無駄を最小限に抑え、コストを管理し、加工プロセスをより資源効率的にすることができます。

第三に、正しい平面の長さを確保することは、部品の適切な取り付けと組み立てに不可欠である。寸法が正しくないと、部品が意図したとおりに組み合わされず、組み立ての問題や手戻りの可能性が生じ、コストと時間がかかることになる。

第四に、正確な計算は曲げ部品の応力分布と構造的完全性の維持に役立ちます。ベンドアローアンスとベンドディダクションを適切に計算することで、最終製品の信頼性に不可欠な強度や耐久性を維持したまま部品を曲げることができます。

第五に、正確な平面長さの計算により、製造における一貫性が達成される。この一貫性により、エラーや手戻りが減り、より効率的で信頼性の高い製造工程につながります。また、製造される各パーツが同じ高い基準を満たすことも保証されます。

第六に、正確な計算は、曲げられた部品が曲げ力を取り除いた後に部分的に曲がらなくなる傾向がある、材料のスプリングバック効果を補正します。正しい曲げ控除を組み込むことで、加工者は希望の曲げ角度を達成し、曲げ加工後の寸法精度を維持することができます。

最後に、フラットパターンに必要な正確な寸法を知ることで、製造工程が簡素化されます。作業が合理化され、最小限の労力と誤差で高品質の曲げ部品を簡単に製造できるようになります。

要約すると、板金曲げ加工において平坦長さを正確に計算することは、正確な寸法の確保、材料使用の最適化、適切なはめあいおよび組み立ての実現、構造的完全性の維持、加工における一貫性の確保、スプリングバックの補正、製造工程の簡素化にとって不可欠です。

板金曲げ計算において、異なる材料タイプが曲げ係数に与える影響は大きく、多面的であり、曲げ工程の精度、品質、効率に影響を与えます。影響を受ける主な分野は以下の通りです:

素材の特性:

材料によって、降伏強さ、引張強さ、弾性率などの機械的特性は異なります。これらの特性は曲げ中の材料の挙動に直接影響し、スプリングバック現象や必要な曲げ力に影響を与えます。例えば、高強度鋼は一般的に塑性変形に対する抵抗が大きいため、軟鋼に比べて大きな曲げ係数を必要とします。

粒構造と異方性:

金属の結晶構造と結晶粒方位は、曲げ挙動において重要な役割を果たします。ある種のアルミニウム合金のように顕著な結晶粒構造を持つ材料は、異方性を示す場合があり、結晶粒方位に対する曲げ方向によって曲げ係数が異なることになります。これは、計算で適切に考慮されない場合、一貫性のないスプリングバックや潜在的な欠陥につながる可能性があります。

作業硬化の特徴:

オーステナイト系ステンレス鋼と低炭素鋼 のように加工硬化率が異なる材料は、曲げ係数 の計算に異なるアプローチが必要である。曲げ加工中の加工硬化は、材料の特性を 大幅に変化させ、最終的な形状や寸法精度に影 響を与えます。

熱膨張係数:

熱間曲げ加工やその後の熱処理など、熱を伴う加工では、材料の熱膨張係数が重要な要素となります。より高い係数を持つ材料は、冷却中の寸法変化を考慮して曲げ係数の補正が必要になる場合があります。

表面のコンディションとトリートメント:

アルマイト処理、亜鉛メッキ、ケース硬化などの表面処理は、材料の表面特性を変化させ、曲げ時の摩擦に影響を与え、必要な曲げ係数を変える可能性があります。酸化皮膜やコーティングの存在は、正確な曲げ計算において考慮されなければなりません。

厚みのバリエーション:

材料の厚さ自体は重要な要素ですが、シート全体の厚さの一貫性も同様に重要です。ある種の圧延合金のように板厚にばらつきが出やすい材料では、ワークピース全体で一貫した結果を得るために、適応した曲げ係数やより保守的な計算が必要になる場合があります。

ひずみ速度感度:

一部の材料、特に特定のアルミニウム合金や高強度鋼は、ひずみ速度に敏感です。これは、曲げ作業の速度に応じて曲げ係数を調整する必要があることを意味し、より高速な曲げでは、より低速で制御されたプロセスとは異なる計算が必要になる可能性があります。

残留応力の状態:

材料中の残留応力は、材料の種類や以前の加工履歴によって異なり、曲げ挙動に大きな影響を与えます。高レベルの残留応力を持つ材料では、正確な結果を得るために応力除去処理や曲げ係数の調整が必要になる場合があります。

さまざまな種類の材料に対して曲げ加工を最適化するためには、以下のことが重要です:

このような材料特有の曲げ係数への影響を注意深く考慮することで、メーカーはより高い精度を達成し、スクラップ率を削減し、幅広い材料にわたって板金曲げ工程を最適化することができます。