応力レベルが管理可能であると思われる場合でも、なぜ材料が繰り返し応力下で破損するのか不思議に思ったことはありませんか?この記事では、材料の疲労特性に影響を与える6つの重要な要因について掘り下げます。平均応力や荷重形態の影響から、サイズ、表面仕上げ、表面処理、環境条件の影響まで、材料の耐久性を決定する複雑な要因を明らかにします。これらの要素がどのように絡み合って、エンジニアリング用途の部品の寿命を予測し、向上させるかを学びます。次のプロジェクトで耐疲労性を向上させるための実用的な洞察を発見してください。

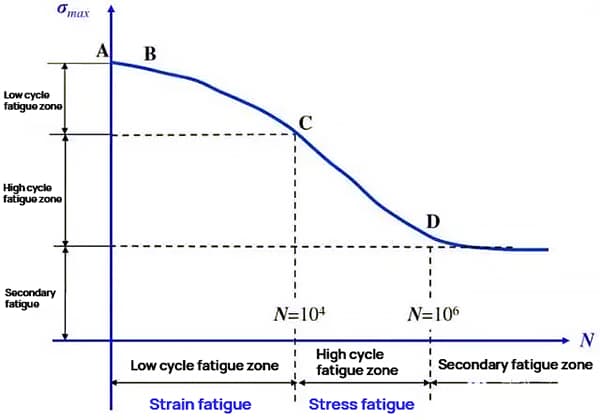

ひずみ疲労(低サイクル疲労):このタイプの疲労は、高い応力レベルで、限られたサイクル数で発生する。ひずみ疲労による材料の損傷は通常、許容ひずみ値によって規制されます。

応力疲労(高サイクル疲労):このタイプの疲労は、低応力レベルかつ高サイクル数で発生する。材料は応力疲労により損傷するが、これは一般的に許容応力値により規制される。

二次疲労:このタイプの疲労は、応力レベルがある値を下回ると発生し、き裂の成長が止まる。

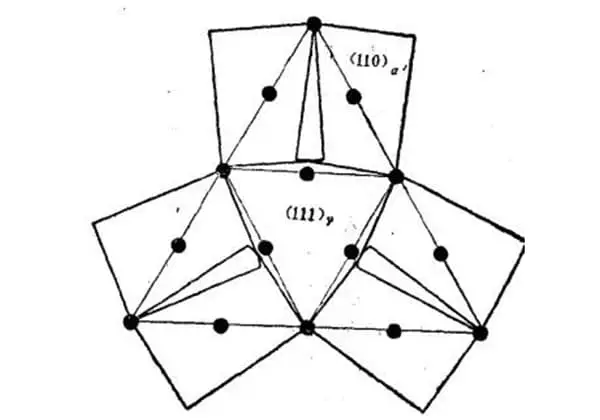

材料の疲労特性は、印加応力(S)と破壊までのサイクル数(N)の関係で表されます。

疲労荷重の下では、最も単純なタイプの荷重スペクトルは、一定振幅の繰り返し応力である。

応力比(R)が-1に等しい場合、対称的な一定振幅の繰返し荷重下での試験から得られる応力-寿命関係は、材料の基本的な疲労性能曲線を表します。

応力比(R)の変化が疲労性能に及ぼす影響については、後述する。

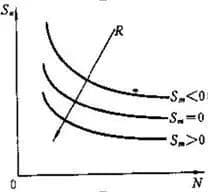

上図に示すように、応力比 R が増加するほど、平均繰返し応力 Sm が増加する。そして、応力振幅Sa が与えられる:

Sm = (1+R)Sa/(1-R)

一般に、Sa が与えられ、Rが増加し、平均応力Sm も増える。

繰返し荷重における引張部分の増加は、引張強度の開始と伝播に不利である。 疲労亀裂疲労寿命が短くなる。

平均応力がS-N曲線に及ぼす影響の一般的傾向を下図に示す。

基本的なS-N曲線は、平均応力Smはゼロに等しい。

Sの場合m がゼロより大きい場合、つまり材料が引張平均応力を受けている場合、S-N曲線は下方にシフトします。このことは、同じ応力振幅の下での材料の寿命が短くなること、つまり、S-N曲線が下方にシフトすることを意味します。 疲労強度 これは疲労に悪影響を及ぼす。

Sの場合m がゼロより小さい場合、つまり材料が圧縮平均応力を受けている場合、S-N曲線は上方にシフトします。これは、同じ応力振幅の下での材料の寿命が長くなるか、同じ寿命の下での疲労強度が高くなることを示しており、圧縮平均応力は疲労にプラスの影響を与えます。

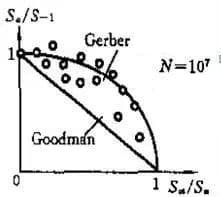

繰返し応力振幅(Sa)と平均応力(Sm)を与えられた寿命(N)に対して調査し、その結果を添付の図に示す。

平均応力(Sm)が増加すると、対応する応力振幅(Sa)は減少する。しかし、平均応力(Smを超えることはない。u)である。

極限強度(Su)は、強度の高い脆性材料の極限引張強さ、あるいは 降伏強度 延性材料の。

図は、金属材料N=10^7のSa-Sm関係を示しており、疲労限度(S-1)と極限強度(Su).

したがって、生命が等しい条件下でのSaとSmの関係は、以下のように表現できる:

(Sa/S-1) + (Sm/Sn) = 1

これがガーバー曲線と呼ばれる図中の放物線曲線で、データポイントは主にこの曲線付近に位置している。

もうひとつの表現は、図のような直線である:

n(Sa/S-1) + (Sm/Sn) = 1

上述の方程式はグッドマン・ラインとして知られており、すべてのテストポイントはおおむねこのラインより上にある。

直線形式は直線的であり、与えられた寿命に対して、推定されるSa-Sm関係は慎重であるため、エンジニアリングの実務ではよく使われる。

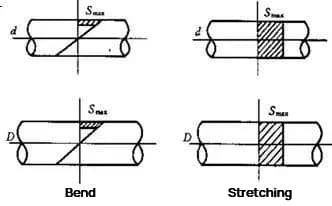

材料の疲労限界は、様々な荷重形態に対して次のような傾向を示す:

S(曲げ)>S(伸ばし)>S(ねじり)

同じレベルの応力がかかると仮定すると、引張と圧縮における高応力領域の体積は、試験中の試験片の体積全体に等しくなります。しかし、曲げの場合、高応力ゾーンの体積は著しく小さくなります。

疲労故障 すなわち、加えられる応力の大きさ(外的要因)と、疲労破壊に抵抗する材料の能力(内的要因)です。故障は通常、応力の高い部分や材料の欠陥で発生します。

最大繰返し応力(Sマックス)が等しい場合、引張・圧縮サイクル中の高応力領域では材料の体積が大きいため、欠陥や亀裂が発生する可能性が高くなる。したがって、同じ応力レベルであれば、引張-圧縮繰返し荷重下での試験片の寿命は、曲げ下での寿命よりも短くなります。

言い換えれば、同じ耐用年数であれば、引張-圧縮サイクルの疲労強度は曲げの場合よりも低い。ねじり時の疲労寿命はさらに低下するが、体積の影響はほとんどない。

応力状態の違いによる疲労寿命の違いは、破損基準の違いによって説明することができるが、ここではこれ以上の説明は省略する。

試験片サイズの違いが疲労性能に与える影響は、高応力領域の体積が異なることにも起因している。

応力レベルが一定の場合、試験片のサイズが大きくなると、高応力領域の材料の体積が大きくなる。

疲労は、高応力領域内の材料の最も弱い箇所で発生する。体積が大きいほど、欠陥や弱点が発生する確率は高くなります。

したがって、大型部品の耐疲労性は、小型試験片のそれよりも低い。これは、与えられた寿命Nに対して、大型部品の疲労強度が低下することを意味する。さらに、ある応力レベルでは、大型部品の疲労寿命も低下する。

疲労局所性の概念から明らかなように、試験片の表面が粗いと局所的な応力集中が増大し、き裂発生寿命が短くなる。

材料の基本的なS-N曲線は、仕上げの良い標準試料を測定することによって決定される。

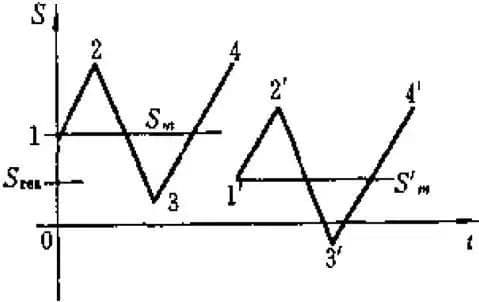

原則として、疲労き裂は常に表面から発生する。疲労性能を向上させるために、表面仕上げの改善に加えて、様々な方法が頻繁に採用されている。これらの方法は、圧縮 残留応力 疲労寿命を向上させることを目的として、部品の高応力表面で行われる。

周期応力が配列1-2-3-4の通りであり、平均応力がSm圧縮の追加 残留応力 Sレス は1′-2′-3′-4′の新たな応力レベルとなる。レス.このため、平均応力はS'に減少する。mその結果、疲労性能が向上した。

部品の疲労寿命を延ばす一般的な方法には、サーフェスショットがある。 ピーニングまた、部品の冷間押出しや、部品の表面に残留圧縮応力を導入することもできる。

材料の強度は疲労性能に直接影響する。材料強度が高いほど、繰り返し応力レベルが低くなり、したがって耐用年数が長くなり、寿命延長効果が向上します。

ショットピーニングは、応力勾配や切り欠き応力が集中する部分で特に効果的です。

表面 窒化 または浸炭処理は、材料表面の強度を向上させ、圧縮残留応力を誘発し、疲労性能の向上に寄与する。

試験結果は、窒化または浸炭処理によって鋼の疲労限 界が2倍になることを示している。この効果は、切り欠きのある試験片ではさらに顕著です。

材料のS-N曲線は通常、室温、大気条件下で得られる。

海水、酸、アルカリなどの腐食環境における疲労は腐食疲労と呼ばれる。

腐食性媒体の存在は疲労に悪影響を及ぼす。

腐食疲労は、機械的作用と化学的作用の両方を含む複雑なプロセスであり、その破壊メカニズムは複雑である。

腐食疲労に影響を与える要因はいくつかあるが、一般的な傾向は以下の通りである:

(1) 負荷サイクル周波数の影響は大きい。非腐食環境では、比較的広い周波数範囲(200Hzなど)では、周波数は材料のS-N曲線にほとんど影響しない。しかし、腐食環境では、周波数が低下するにつれて、同じサイクル数で経験する時間が長くなり、腐食が疲労性能の低下に大きな影響を与えるのに十分な時間が得られる。

(2) 腐食性媒体(海水など)への半浸漬は、完全な浸漬よりも不利である。

(3) 耐食疲労性に優れた耐食鋼は、腐食環境下で疲労限度が著しく低下するか、あるいは完全に消失する通常の炭素鋼よりも優れた性能を発揮する。

(4) 金属材料の疲労限度は、一般に温度の低下とともに増加する。しかし、温度の低下とともに材料の破壊靭性も低下し、低温脆性につながる。一旦クラックが発生すると、不安定破壊が起こりやすくなる。高温では 材料強度クリープの原因となり、疲労には不利である。また、疲労性能を向上させるために導入された残留圧縮応力も、温度の上昇とともに消失することに注意すべきである。