ある金属部品が長持ちする一方で、ある金属部品が故障するのはなぜか?疲労強度が鍵であり、応力集中、材料品質、環境条件などの要因に影響されます。この記事では、これらの重要な要素を探り、それらが機械部品の耐久性と性能にどのような影響を与えるかを説明します。疲労強度の背後にある科学を理解し、部品の寿命を延ばすための実践的な洞察を学んでください。

通常、手動試験から得られるS-N曲線は、ノッチのない標準試験片の結果に基づいています。しかし、実際の用途で使用される部品は、形状、サイズ、表面状態、作業環境、荷重特性などが異なる場合があり、これらすべてが部品の疲労強度に大きな影響を与えます。

疲労強度に影響を与える要因は、力学、冶金学、および環境の3つのカテゴリーに分類することができる。これらの要因は相互に依存し合っているため、疲労強度への影響を総合的に評価することは困難です。 疲労強度 設計と疲労寿命予測。

機械的要因は、主に応力集中と平均応力に影響される。冶金的要因は、純度や強度など材料の品質に関係する。一方、環境的要因には、腐食性物質や高温の存在が含まれる。

鉄道車両用部品は、ほとんどの場合、常温で通常の大気条件下で使用されるため、切欠きの形状、大きさ、表面状態、平均応力の影響など、機械的・冶金的要因に主眼を置く必要がある。

疲労限度に対するこれらの要因の影響に関する具体的な情報は、経験式を使用することで関連するマニュアルや資料に記載されています。

本稿では、疲労強度設計や疲労寿命予測において理解すべき重要な法則や現象、また考慮しなければならない、あるいは考慮すべき注意点について述べることを目的とする。

部品やコンポーネントには、肩段差、ボルト穴、オイル穴、キー溝などの切り欠きがあることが多い。これらの切り欠きの特徴は、部品の断面積が切り欠き部分で急激に変化し、切り欠き付け根の応力が著しく増加することである。この応力の増加は応力集中と呼ばれる。

切り欠き部における応力集中は、部品の疲労強度を低下させる主な要因である。応力集中により、切り欠き付け根の実際の応力は公称応力よりはるかに高くなり、疲労亀裂の形成につながり、最終的には部品の破損や損傷につながります。

応力集中の程度は、応力集中係数(理論応力集中係数とも呼ばれる)Ktによって表され、次のように表される:

ここで、σマックス は最大応力を表し、σ0 は、荷重をノッチ部の正味断面積で割った平均応力で、公称応力とも呼ばれる。

ある範囲内では、切欠き付け根の曲率半径ρが小さいほど応力集中が大きくなり、疲労強度の低下が大きくなる。しかし、低炭素鋼や中炭素鋼のような塑性材料では、切り欠き付け根の曲率半径が小さくなり数mmに近づくと、疲労強度の低下は小さくなるか、あるいは低下しなくなる。

この場合、応力集中係数は疲労強度に対する切欠きの影響を正確に反映するものではなくなります。疲労強度の真の低下をより正確に反映するために、疲労ノッチ係数Kf (以前は有効応力集中係数として知られていた)がよく使われる。

ここで、σw0 とσwはそれぞれ、ノッチのない平滑試験片とノッチのある試験片の疲労限度を表す。

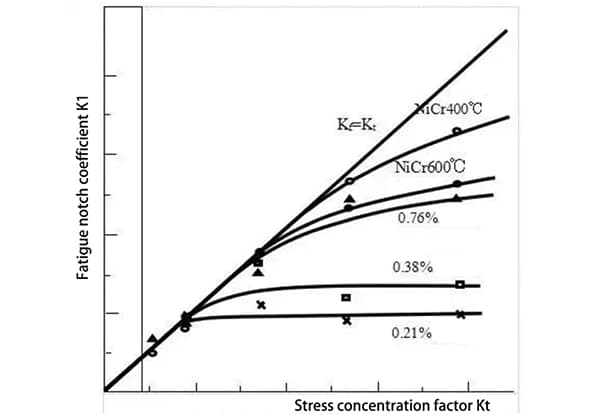

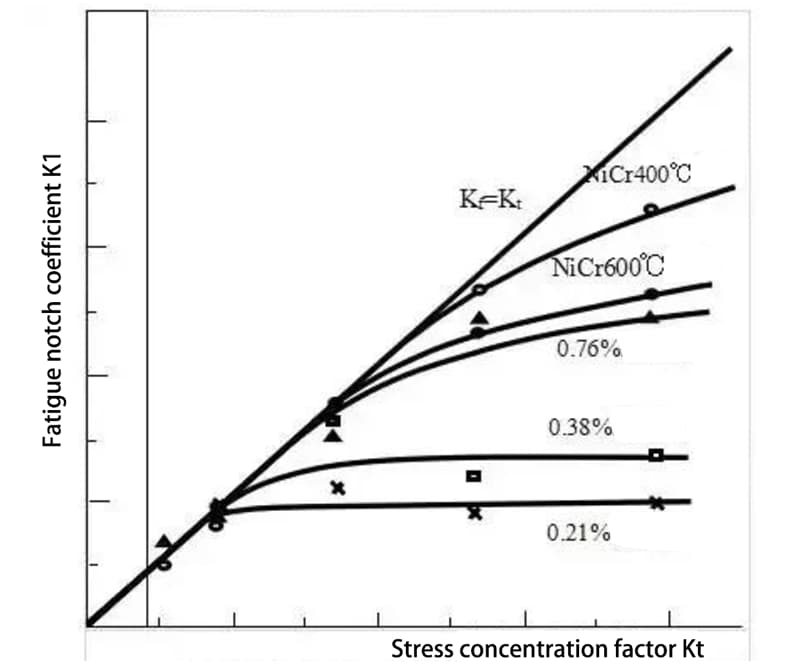

下図は、応力集中係数Kt および疲労ノッチ係数Kf スチール用。

図に示すように、低炭素鋼および中炭素鋼では、応力集中係数が2~2.5未満の場合、Kt とKf は概ね同様である。しかし、この値を超えると、Kf は大幅に減速する。

強度比の高い高炭素鋼の場合、Kf はKt 長距離をカバーする。

高強度鋼の疲労強度はノッチの存在に非常に敏感であるのに対し、低・中強度鋼の疲労強度はノッチの影響を受けにくいという結論が得られる。

一般的に、Kf はKtしかし、高炭素鋼の鋭いノッチの場合、Kt はKf.これはボルト部分でも起こりうる。t は4、Kf は8から10になる。これは、いくつかの荷重が1本のスレッドに集中し、スレッド間の荷重分布が不均一になるためである。

平滑材の場合、表面焼入れ、浸炭、浸炭窒化などの表面熱処理を行う。 窒化 は、疲労強度を効果的に向上させることができる。しかし、これらの方法は効果がないか、あるいは切欠き材の疲労強度を低下させることさえある。これは、熱処理によって表面強度が向上する一方で、切り欠きに対する感受性も高まるためである。

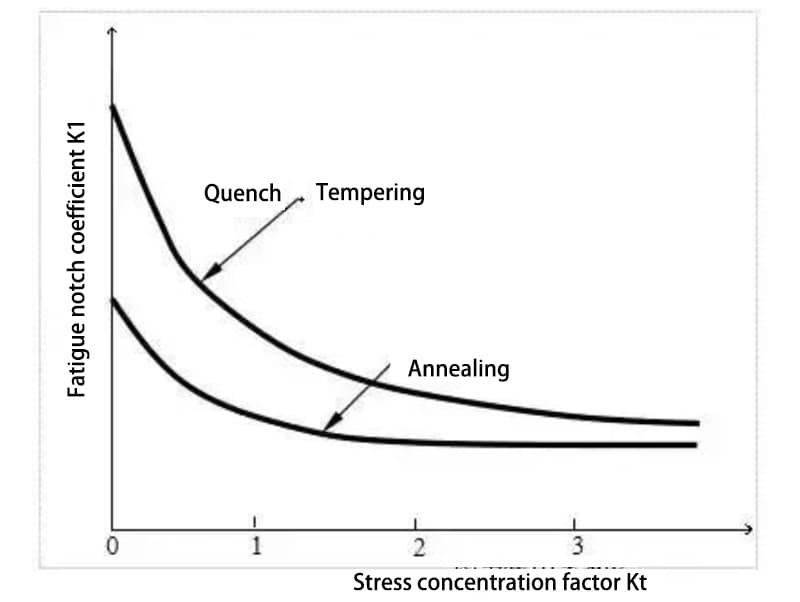

下図は、切欠き加工を施した高強度鋼と良好な塑性を有する低強度鋼の応力集中の増加に伴う疲労強度の変化を示したものである。応力集中Kt高強度鋼の疲労強度は、低強度鋼の疲労強 度よりも著しく高い。しかし、応力集中係数が増加するにつれて、高強度鋼の疲労強度は低強度鋼よりも急速に低下し、その結果、高強度鋼の疲労強度は低強度鋼の疲労強度とほぼ等しくなる。

溶接部品の場合、疲労強度は次のような要因の組み合 わせによって著しく低下することが多い。 熱影響部 構造上の切り欠きの近くに位置すること、溶接欠陥や残留引張応力が存在すること。この減少は通常の数倍から10倍以上になることもある。

疲労ノッチ係数は部品のサイズによっても影響を受ける。一般的なルールとして、同じ切り欠きであれば、サイズが大きくなるほど疲労切り欠き係数は大きくなります。

切り欠き材や切り欠き付き部品の疲労寿命を向上させるには、応力集中を低減または改善するような構造設計や工程選定を行うことが最も効果的です。

しかし、粗い表面と大きなサイズは、部品の疲労強度を低下させる可能性がある。

疲労試験に使用される試験片の直径は通常5~10mmで、実際の部品サイズよりもはるかに小さい。

曲げおよびねじり荷重を受ける部品では、サイズが大きくなるにつれて疲労強度が低下する。しかし、軸方向の引張荷重と圧縮荷重に対しては、サイズの影響はほとんどありません。

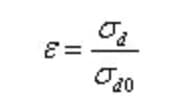

疲労限度に対するサイズの影響は、サイズ影響係数(ε)で表されます。

ここで、σd とσd0 はそれぞれ、任意のサイズの平滑試験片と標準サイズの試験片の疲労限度を表す。

サイズ効果 高張力鋼板 は低強度鋼よりも大きく、サイズ効果は表面が粗い部品ほど顕著である。

サイズ効果は主に、材料の構造状態と応力勾配が大型部品の疲労強度に及ぼす影響によるものである。

材料のサイズが大きくなるにつれ、製造工程を制御するのが難しくなり、材料構造は均一でコンパクトでなくなり、金属的欠陥が多くなり、表面積が大きくなるため、これらの欠陥が発生する可能性が高くなる。

その結果、大型試験片の表面に疲労や亀裂が発生するリスクが高くなる。冶金的欠陥による局所的な応力集中は、疲労き裂の形成につながる。

応力勾配の影響については、曲げやねじりなどの荷重を受けた場合、部品のサイズが大きくなるほど、加工応力の勾配が小さくなり、単位面積当たりの平均応力が高くなり、疲労き裂が発生しやすくなる。

路面の状態は、次のようなさまざまな要因に影響する。 表面粗さ表面応力状態、表面塑性変形の程度、表面欠陥など。

試験工程では、表面を研磨した標準サンプルを使用するが、実際の部品は機械加工、鍛造、鋳造の表面を持つことが多い。

機械加工は、部品表面に塑性加工硬化をもたらす可能性がある。

切削加工では、表面に圧縮応力が残留することが多く、疲労強度は向上するが、その程度は限定的である。

一方、研削加工は残留引張応力の原因となり、疲労強度に悪影響を及ぼす。

さらに、機械加工表面のマイクロスケールの粗さは、応力集中を引き起こし、疲労強度を低下させる可能性がある。

これらの要因が複合的に作用して、標準試料に比べて疲労強度が低くなる。

鍛造や鋳造の表面は通常、粗さや表面の加工硬化層が高く、残留圧縮応力もあるため、疲労強度が著しく低下する。

結論として、表面処理方法が粗くなればなるほど、疲労強度の低下に与える影響は大きくなる。

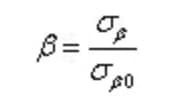

疲労強度に対する表面処理条件の影響は、表面処理係数(β)で表される。

ここで、σβ はある表面状態における標準平滑試料の疲労限界、σβ0 は研磨された標準平滑試料の疲労限界を表し、「海外」は表面が研磨された標準平滑試料を指す。

冶金学的観点からは、粗加工は高強度材の疲労強度に大きな影響を与えるため、高強度鋼は粗加工状態では疲労強度が向上しない可能性がある。これは主に、高強度材料の粗面に対する切欠き感受性が高いことと、高強度鋼の表面に対する機械加工による加工硬化効果が小さいことによる。

のような表面欠陥の影響に関する研究はほとんど行われていない。 脱炭疲労強度に影響を与えるのは、表面の凹凸や傷などである。しかし、偶発的な理由による表面欠陥は、疲労強度に大きな影響を与える可能性がある。したがって、設計、特に製造工程においては、これらの問題に十分な注意を払う必要がある。

平滑な材料の場合、表面熱処理やその他の表面改質方法によって疲労強度を向上させることができる。しかし、実際の部品のように切り欠きのある材料では、これらの方法はほとんど効果がなく、むしろ悪影響を及ぼすことさえある。その結果、ショット ピーニング と圧延は、表面に加工硬化と残留圧縮応力を発生させ、部品の疲労強度を向上させるためによく使用される。

しかし、これら2つの方法では、一般的に穴あき部品の疲労強度を大幅に向上させることはできない。最新の研究では 金型 穴の縁をわずかに面取りすることで、疲労強度を大幅に向上させることができ、さらには切り欠きの影響を排除し、疲労限界を下げることができる。

過去には、表面塑性加工法による疲労強度向上の主な理由は、表面に発生する残留圧縮応力が加工応力の一部を相殺するためであると一般的に考えられていた。

しかし、切り欠き部の残留圧縮応力によって生じる圧縮集中応力は、切り欠き部の悪影響を相殺する。塑性変形は切り欠き付近の弱い部分を強化し、構造をより均一にして全体的な強度を向上させ、ひいては疲労亀裂を発生させる応力レベルを改善する。

さらに、残留圧縮応力は疲労き裂の成長を止め、ステイクラックにする。

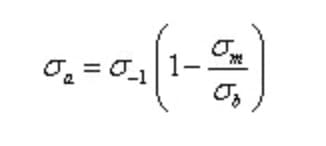

前述したように、この問題の主な原因は 疲労故障 は動的応力ですが、静的応力成分(平均応力) も疲労限界に何らかの影響を与えます。特定の静的応力範囲では、圧縮静的応力が増加すると疲労限度が上昇し、引張静的応力が増加すると疲労限度が低下します。

と広く受け入れられている。 残留応力 は、平均応力と同様に疲労限界に影響を与えます。所定の材料について、平均応力または応力比(R)を変化させた場合の疲労限度結果に基づいて疲労限度線図をプロットすることができます。

下図は、無次元量である平均応力の比(σmまたは 残留応力強度限界(σb)をx軸にとり、応力振幅の比(σa)から対称繰返し疲労限度(σ-1)をy軸に取る。

この図は、ほとんどのテストデータ点が直線と曲線の間にあることを示している。直線はグッドマン・ラインと呼ばれ、曲線はガーバー放物線と呼ばれる。ソダーバーグ線は、強度限界(σb)と降伏限界(σs).同様に、モロー線は、σb を真の破壊応力(σf).

グッドマンライン:

ガーバーライン:

ソダーバーグライン

モローライン

グッドマン線は、延性金属に対して保守的でわかりやすいアプローチであるため、疲労設計で広く使用されています。もう1つの頻繁に使用される方法は、理想的な改良グッドマン線図です。

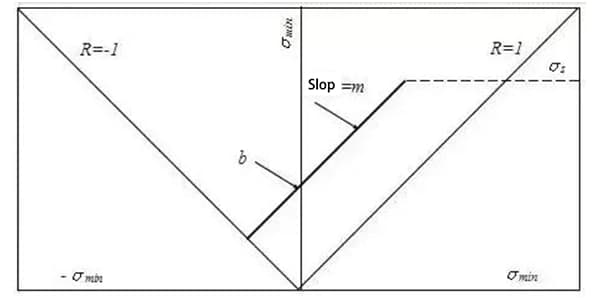

下図は、曲げ疲労荷重を受けるI形鋼の理想的な改良グッドマン線図です。X軸は最小応力(σ分)、Y軸は最大応力(σマックス)、一次方程式は以下のようになる:

ここで、mはグッドマン直線の傾き、bはy軸上の直線の切片であり、最小応力がゼロに等しいときの脈動サイクルの疲労限界である。

疲労限度が最大応力で表される場合、すなわちσ w= σ マックス応力比 R= σ マックス/ σ 最小.

モローのラインには以下が含まれる:

ある応力比(R)における疲労限度は、上式を用いて算出することができる。しかし、実際の自動車の構造は、S-N曲線が得られた試験条件よりもはるかに複雑である。 溶接タイプ と応力集中。

アメリカのAAR規格は、様々な溶接構造の疲労強度に関する貴重なガイドラインを提供しているため、実際の計算における "b "と "m "の値は、AAR規格から引用している。

試験結果から、静的荷重成分が応力集中係数、寸法係数、表面係数に与える影響は軽微であり、無視できることがわかった。