ある金属部品が予期せぬ故障を起こす理由を不思議に思ったことはないだろうか。機械工学において重要な要素である疲労強度が、その答えです。この洞察に満ちた記事では、疲労強度の魅力的な世界を掘り下げ、疲労強度に影響を与えるさまざまな内部要因および外部要因を探ります。これらの要因を理解することで、高性能部品の設計、材料選択、製造工程にどのような革命をもたらすことができるかをご覧ください。金属部品の長寿命と信頼性の秘密を解き明かしましょう!

材料の疲労強度は、さまざまな内的・外的要因に非常に敏感である。

外的要因には部品の形状、サイズ、表面仕上げ、使用条件などがあり、内的要因には材料の組成、微細構造、純度、残留応力などがある。

これらの要因のわずかな変化が、材料の疲労性能の変動や大きな変化を引き起こす可能性があります。疲労強度に対する様々な要因の影響を理解することは、疲労研究において非常に重要です。

この研究は、部品の適切な構造設計、材料の適切な選択、冷間および熱間加工技術の効果的な導入のための基礎を提供し、部品が高い疲労性能を持つことを保証する。

以下は表形式の内容である:

| ファクター | 説明 |

|---|---|

| 応力集中 | 応力集中は、材料の疲労破壊の主な原因のひとつである。形状を最適化し、滑らかな遷移半径を選択し、精密機械加工法を用いて部品の表面品質を向上させることで、これを回避することができる。 |

| サイズ係数 | 材料のサイズが大きくなればなるほど、製造工程を制御することが難しくなり、その結果、材料の組織密度や均一性が悪くなり、疲労強度に影響する冶金的欠陥が多くなる。 |

| 表面処理状態 | 表面粗さや加工ツールマークなどの表面加工状態は、疲労強度に影響を与える。表面の損傷は応力集中を引き起こし、疲労限度を低下させる。 |

| 化学組成 | 化学組成は疲労強度に大きな影響を与える。例えば、浸炭や窒化などの表面熱処理は、部品表面の材料の疲労強度を向上させます。 |

| 熱処理 | 適切な熱処理は材料の疲労性能を向上させます。例えば、高周波焼入れ、浸炭、シアン化、窒化はばねの疲労強度を向上させます。 |

| 環境要因 | 環境湿度は高強度クロム鋼の耐久性に大きな影響を与え、水蒸気はほとんどの金属や合金の耐破壊性に悪影響を及ぼす。 |

| 冶金的欠陥 | 介在物の存在などの冶金的欠陥は疲労強度に影響する。脆性介在物(酸化物、ケイ酸塩など)は、鋼の疲労性能に重大なリスクをもたらす。 |

| 腐食 | 腐食も疲労強度に影響を与える重要な要因であり、設計や製造プロセスにおいて腐食対策を考慮する必要がある。 |

| 微細構造 | 金属材料に厳しい塑性変形(SPD)を与えることで、超微細結晶粒(UFG)やナノ結晶粒(NG)などの微細構造を生成し、材料の疲労強度を向上させることができる。 |

| 負荷と環境 | 疲労試験は、荷重や環境によって常温疲労試験、高温疲労試験、低温疲労試験などに分けられる。作業条件が異なれば、疲労強度に与える影響も異なります。 |

疲労強度を測定する従来の方法では、入念に処理された平滑な試験片を使用する。

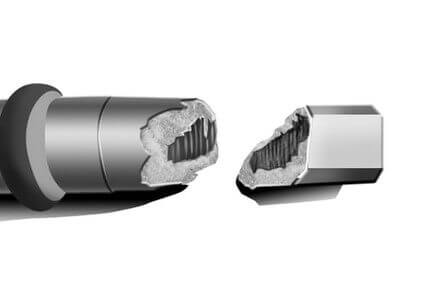

しかし実際には、機械部品には段差、キー溝、ネジ山、オイルホールなど、さまざまな形の隙間があることが多い。

このような切り欠きは応力集中を引き起こし、切り欠きの根元における実際の最大応力は、部品の公称応力よりもはるかに大きくなる。

その結果 疲労故障 多くの場合、この切り欠きから部品が始まる。

理論的応力集中係数 Kt:

理想的な弾性条件下では、弾性理論に基づき、ノッチ付け根の公称応力に対する実際の最大応力の比が計算される。

有効応力集中係数 疲労応力集中係数) Kf:

平滑試験片の疲労限度(σ-1)と切欠き試験片の疲労限度(σ-1n)を評価した。

有効応力集中係数は、部品のサイズや形状だけでなく、材料の物理的特性、加工、熱処理、その他の要因にも影響されます。

有効応力集中係数はノッチの鋭さの増加とともに増加するが、一般的には理論応力集中係数よりも小さい。

疲労ノッチ感度係数 q:

疲労切欠き感受性係数は、疲労切欠きに対する材料の感受性を表し、以下の式で計算される:

qの値の範囲は0から1の間である。qの値が小さければ小さいほど、特性評価対象の材料はノッチの影響を受けにくくなる。

qは材料の定数であるだけでなく、ノッチの大きさにも依存することが実証されている。

qの値が切り欠きに依存しないと考えられるのは、切り欠きの半径が特定の値より大きい場合だけであり、この値は材料や処理状態によって異なる。

材料構造の不均一性と内部欠陥の存在により、材料のサイズが大きくなるにつれて破損の可能性が高くなり、疲労限度が低下する。

サイズ効果という現象は、小さな実験室試験片の疲労データをより大きな実用部品に外挿する際に重要な問題となります。

実寸大の部品の応力集中や応力勾配を小さなサンプルで再現することは不可能であり、実験室で得られた結果と実測値との間に乖離が生じる。 疲労故障 特定の部品の。

機械加工された表面には常に凹凸の加工痕があり、それが微小な隙間のように作用するため、材料表面に応力が集中し、疲労強度が低下する。

調査によると、鉄鋼と アルミニウム合金このため、粗加工(荒旋盤加工)の疲労限度は、縦研磨に比べて10%から20%以上低下する。

強度の高い素材ほど、表面仕上げの影響を受けやすい。

現実には、厳密に一定の応力振幅で動作する部品はない。

過負荷や二次荷重は、材料の疲労限界に影響を与える可能性があります。

研究によると、素材には過負荷による損傷や二次的な負荷トレーニングが蔓延している。

過負荷損傷とは、疲労限度以上の負荷がある一定のサイクル数加えられた後に、材料の疲労限度が低下することを指す。

下図のように、過負荷のレベルが大きくなればなるほど、損傷サイクルは早くなる。

過負荷損傷の境界

特定の条件下では、限られた数の過負荷が材料に損傷を与えないこともある。

変形強化、亀裂先端の不動態化、残留圧縮応力の効果により、材料も強化され、疲労限度が向上する。

従って、過負荷によるダメージという考え方は修正されるべきものである。

二次負荷トレーニング現象とは、疲労限界以下でありながらある限界値を超える応力下で一定回数のサイクルを行った後に、材料の疲労限界が上昇することを指す。

二次的な負荷トレーニングの影響は、素材そのものの特性に左右される。

一般的に、可塑性の高い材料は、トレーニングサイクルが長く、トレーニングストレスが高いことが望ましい。

疲労強度と引張強度は、ある条件下では強い相関関係がある。

その結果、特定の条件下では 合金元素 引張強度を向上させることは、材料の疲労強度を向上させることにもつながる。

さまざまな要因の中で、カーボンが最も大きな影響を及ぼすのは次のようなものだ。 材料強度.

しかし、不純物の中には 鋼中の介在物 は疲労強度に悪影響を及ぼす可能性がある。

熱処理が疲労強度に及ぼす影響は、熱処理が異なれば組織も異なるため、組織による影響が大きい。

同じ組成の材料でも、さまざまな熱処理によって同じ静的強度を得ることができるが、疲労強度は微細構造の違いによって大きく異なる。

同程度の強度レベルでは、フレーク状パーライトの疲労強度は粒状パーライトよりも明らかに低い。

セメンタイト粒子が小さいほど、疲労強度は高くなる。

微細構造が及ぼす影響 疲労特性 材料の機械的特性だけでなく、複合構造体中の構造の粒径や分布特性も関係している。

結晶粒を微細化することで、材料の疲労強度を高めることができる。

介在物の存在や介在物によって生じた穴は、微小なノッチとして機能し、交番荷重下で応力やひずみの集中を引き起こし、疲労破壊の原因となり、材料の疲労性能に悪影響を与える。

介在物が疲労強度に及ぼす影響は、介在物の種類、性質、形状、大きさ、量、分布のほか、材料の強度レベル、加えられる応力の状態やレベルなど、さまざまな要因に左右される。

さまざまな種類の介在物は、それぞれ独自の機械的・物理的特性を持ち、介在物による影響も大きい。 疲労特性 が異なる。硫化物のような塑性介在物は鋼の疲労特性にほとんど影響を与えない傾向があるが、酸化物やケイ酸塩のような脆性介在物は大きな悪影響を与える。

硫化物のように母材よりも膨張係数が大きい介在物は、母材の圧縮応力による影響が小さく、アルミナのように母材よりも膨張係数が小さい介在物は、母材の引張応力による影響が大きい。介在物と母材の密集度も疲労強度に影響する。

介在物の種類もその影響に影響する。変形しやすく母材とよく結合する硫化物は影響が少ないが、母材から分離しやすい酸化物、窒化物、ケイ酸塩は応力集中を招き、悪影響が大きくなる。

材料の疲労特性に対する介在物の影響は、荷重条件によって異なる。高荷重下では、介在物の存在に関係なく、外部荷重は材料に塑性流動を引き起こすのに十分であり、介在物の影響は最小限である。

しかし、材料の疲労限界応力範囲では、介在物の存在が局所的なひずみ集中を引き起こし、塑性変形の支配因子となって疲労強度に大きな影響を与える。

言い換えれば、介在物は主に材料の疲労限度に影響を与え、高応力条件下での疲労強度にはほとんど影響を与えない。材料の疲労性能を向上させるために、真空製錬、真空脱ガス、真空脱ガス処理などの精製製錬法が用いられている。 エレクトロスラグ 再溶解は、鋼中の不純物含有量を効果的に低減するために使用することができる。

前述した表面仕上げに加えて、表面状態の影響には、表面の機械的特性の変化と、その影響も含まれる。 残留応力 疲労強度について。

表面層の機械的特性の変化は、表面層の化学組成や微細構造の違い、あるいは表面の変形強化に起因する可能性がある。

浸炭などの表面熱処理、 窒化および炭窒化は、部品の耐摩耗性を高めるだけでなく、疲労強度、特に腐食疲労や孔食に対する耐性を向上させることができる。

表面化学熱処理が疲労強度に及ぼす影響は、負荷モー ド、層中の炭素と窒素の濃度、表面硬度と勾配、 表面硬度と芯部硬度の比、層の深さ、および疲労強 度上昇中に形成される残留圧縮応力の大きさと分布に 大きく依存する。 表面処理.

切欠きが最初に機械加工され、その後化学熱処理が施される限り、一般的に言って、切欠きが鋭利であればあるほど疲労強度が向上することが、数多くの試験で示されている。

疲労特性に対する表面処理の効果は、負荷モードによって異なる。

アキシャル荷重下では、層の深さに沿った不均一な応力分布はなく、層の表面とその下の応力は同じである。

このシナリオでは、表面処理は表面層の疲労性能を向上させるだけで、芯材は強化されないため、疲労強度の向上には限界がある。

曲げやねじりの条件下では、応力は表層に集中し 残留応力 表面処理による応力と外部応力が重ね合わされ、表面の実際の応力が減少する。

同時に、表面材を強化することで、曲げやねじりの条件下での疲労強度が向上する。

対照的に、浸炭、窒化、浸炭窒化のような化学熱処 理は、次のような原因によって部品の表面強度が 低下した場合、材料の疲労強度を大幅に低下させ る可能性がある。 脱炭 熱処理中

同様に、CrやNiなどの表面皮膜の疲労強度は、皮膜のクラックに起因するノッチ効果、皮膜に起因する母材への残留引張応力、および、皮膜のクラックに起因する残留引張応力によって低下する。 水素脆化 電気めっきプロセス中の水素吸収に起因する。

低硬度鋼の高周波焼入れ、表面火炎焼入れ、シェル焼入れは、一定の深さの表面硬さ層を形成し、表面層に良好な残留圧縮応力を形成することができ、部品の疲労強度を向上させる有効な方法である。

表面圧延とショット ピーニング はまた、試験片の表面に一定の深さの変形硬化層を作り、残留圧縮応力を発生させることができ、これも疲労強度を高める有効な方法である。

表面処理条件の最適化による材料の疲労強度の向上は、いくつかの方法で達成することができる:

残留圧縮応力の導入: 部品加工の最終段階近くでは、ショットピーニングなどの方法を用いて、一定の大きさと深さの圧縮応力を導入する。これにより、表面の完全性を効果的に改善し、疲労寿命と強度を向上させることができる。残留圧縮応力は、エンジニアリング材料の耐疲労性と耐応力腐食性を高めるための重要な強化メカニズムであることが広く受け入れられている。

表面変形の最適化: ナノスケールの加工硬化の追求は、強度のために延性を犠牲にすることができるが、疲労に有害な亀裂の伝播を加速させる。したがって、疲労性能への悪影響を防ぐためには、表面変形による硬化効果の過度の追求は避けるべきである。

ローリング強化: 機械的表面強化技術の一つとして、圧延強化プロセスは材料の疲労性能、耐摩耗性、耐食性、耐損傷性を効果的に向上させることができる。この技術は、航空機エンジンブレードなどの表面改質処理に応用されている。

表面改質技術: 表面改質技術により、材料表面の硬度、耐摩耗性、耐食性を向上させ、疲労損傷の可能性を低減することができます。材料の完全性を最適化することで、内部欠陥や残留応力を低減し、疲労性能を向上させることができます。

熱処理と微細構造の影響: 熱処理状態が異なれば、得られるミクロ組織も異なるため、疲労強度に対する熱処理の影響は、基本的にミクロ組織の影響である。熱処理プロセスを制御することで、疲労強度を向上させるのに適したミクロ組織を得ることができる。

環境湿度が様々な材料の疲労強度に与える具体的な影響は、主に以下の点に反映される:

高強度クロム鋼にとって、環境湿度はその耐久性に大きな影響を与える。特定の湿った高温条件下では、材料の疲労寿命が影響を受け、亀裂の進展が加速される。

金属材料の疲労性能は、特に腐食疲労の場合、周囲の環境によっても影響を受ける。これは、腐食性媒体と繰返し荷重の相互作用下での金属材料の応答を指し、しばしば水環境における材料の疲労挙動を説明するために使用されます。

異なる環境条件下(室温乾燥状態、低温乾燥状態、高温多湿状態など)における炭素繊維複合材積層板の引張疲労性能に関する研究によると、湿気や高温の環境は、これらの複合材料の機械的特性に影響を与える主な要因の1つであることが示されている。

CFRP(炭素繊維強化樹脂)の湿潤・高温環境下における疲労性能の劣化傾向や劣化メカニズムに関する研究によると、このような条件下では、CFRPのマトリックス、繊維、繊維-マトリックス界面にさまざまな形態や程度の損傷が生じ、CFRPの機械的特性が劣化することが明らかになっている。

60℃/95%のRH環境下において、CFRP/アルミニウム合金接着継手の疲労性能は、時効時間の増加とともに低下し、疲労強度の低下は時効初期に顕著である。

研究により、湿気の多い環境は疲労損傷のメカニズムと程度に大きな影響を与えることが判明している。相対湿度が高ければ高いほど、疲労損傷はより深刻になる。

異なる環境条件下での金属や合金の疲労強度に及ぼす腐食の影響は、主に以下のような側面に反映される:

予備腐食の影響: 予腐食はアルミニウム合金の疲労S-N曲線と疲労き裂発生挙動に大きな影響を与えるが、き裂進展挙動には影響を与えない。予腐食後のき裂発生寿命は、全寿命の20%未満しか占めず、疲労寿命の急激な低下を招く。

腐食環境における変形: 医療用金属材料は、通常の大気環境では疲労過程で一定の変形を起こす。しかし、この変形は腐食環境では悪化し、疲労性能に影響を与えます。

海洋環境における摩耗と腐食: 海洋環境における金属材料の腐食・摩耗特性に関する研究によると、摩耗メカニズムは、摩耗摩耗から摩耗促進腐食疲労が支配的なメカニズムへと徐々に移行する。

侵食環境における疲労強度の低下: 腐食性環境条件下では、金属または合金の疲労強度の低下の程度は、環境の状態と試験条件によって異なる。例えば、大気中の鋼材で観察される見かけの疲労強度の限界は、腐食環境ではもはや明らかではありません。

過酷な大気腐食環境における腐食疲労特性: 過酷な大気腐食環境と高速鉄道の動的荷重条件との結合下におけるアルミニウム合金の腐食疲労破壊の分野では、まだ研究すべき多くの課題が残っている。このことは、腐食がこのような特殊な環境における金属や合金の疲労強度に大きな影響を及ぼすことを示している。

腐食疲労のS-N曲線特性: 腐食疲労のS-N曲線には水平部分がなく、腐食疲労限度がある寿命下での値であること、つまり条件付き腐食疲労限度しかないことを示している。このことは、腐食環境における疲労強度に影響する因子が大気中よりも複雑であることを示唆している。

特定の腐食環境における疲労性能: 3.5%のNaCl腐食環境における航空宇宙用アルミニウム合金材料の疲労性能に関する研究は、腐食環境における疲労性能が金属および合金の疲労強度に大きな影響を与えることを示している。

金属材料の疲労強度に及ぼす微細構造(超微細結晶粒、ナノ結晶粒)の影響は、主に以下のような側面に反映される:

粒度調整と疲労強度の関係:

研究によると、特定の組成の材料について、その粒径を広い範囲で調整して強度を変化させると、材料の疲労強度は引張強度の増加とともに増加し、その後減少する。このことは、一定の範囲内であれば、粒径を小さくすることで材料の疲労強度を向上させることができるが、粒径をある程度まで小さくした場合、過度に微細化された粒は疲労強度の低下を招く可能性があることを示唆している。

粒界体積率の影響:

超微粒子材料やナノメタル材料は、結晶粒が小さく、粒界体積分率が大きいため、ユニークで優れた特性を持つ。しかし、これらの材料は結晶粒微細化の過程で多くの欠陥を生成し、靭性と塑性の大幅な低下、加工硬化能の消失につながり、低サイクル疲労性能に影響を与える。

疲労強度に及ぼす塑性変形の影響:

金属材料に強塑性変形(SPD)処理を施すことで、超微細結晶粒やナノ結晶粒などの微細組織を生成し、材料の疲労強度を向上させることができる。しかし、銅に代表される純金属の疲労強度は、SPD処理後、飽和値に達するようであり、SPDプロセスの最適化による疲労強度のさらなる向上には一定の限界があることを示している。

積層断層エネルギーの役割:

繰返し変形中、積層欠陥エネルギーの減少に伴い、結晶粒成長による微細構造の不安定性と、高度にひずみが局在化したせん断帯の両方が顕著に改善された。このことは、材料の疲労損傷の微視的メカニズムが、粒界移動が支配的な粒成長から他の形態へと徐々に移行し、疲労性能に影響を与えることを示唆している。

応力制御とひずみ制御による疲労性能の違い:

金属材料の結晶粒を超微細粒やナノ粒に微細化すると、応力制御条件下での高サイクル疲労性能は向上するが、ひずみ制御条件下での低サイクル疲労性能は低下することが多い。これは主に、結晶粒がサブミクロンまたはナノメートルレベルまで微細化された後、材料の微細構造が変化し、疲労性能に影響を与えるためである。