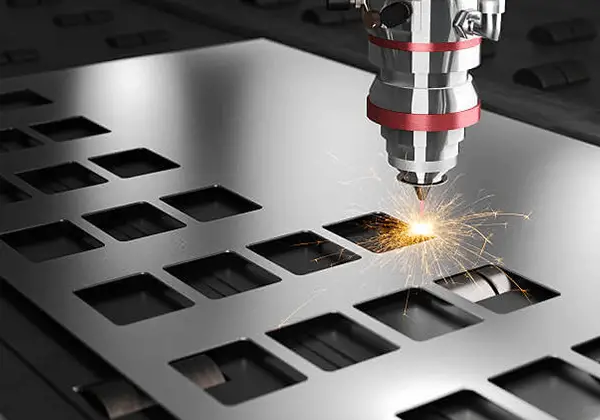

レーザー切断の精度はどのようにして達成されるのか、不思議に思ったことはないだろうか。この記事では、ノズルの状態、焦点位置、補助ガス圧力など、レーザー切断の品質に影響を与える重要な要素について説明します。これらの要素を理解することで、優れた結果を得るためにレーザー切断工程を最適化するための洞察を得ることができます。飛び込んで、完璧な切断の秘密を解明してください!

レーザー切断の効率と品質は、いくつかの重要な要因に影響される:

ノズル特性

セラミック・リングの完全性

カッティングヘッドと光路アライメント

アシストガス・パラメーター

焦点位置決め

切削速度

レーザー出力

ワークの特性

これらの要因の中で、レーザー切断の性能を最適化するために特に重要なのは4つである:

これら4つのパラメータは、レーザー切断プロセス制御の基礎となる。他の要因の変動は、一般的にこれらの主要変数への影響を通じて現れます。

以下のセクションでは、レーザー切断プロセスにおけるこれらの重要な要素とその相互関係について詳しく分析する。

ノズルの種類、ノズルの開口部、ノズルの完全性、ノズルの高さ(ノズルの出口からワーク表面までの距離)などは、切断効果に影響する。

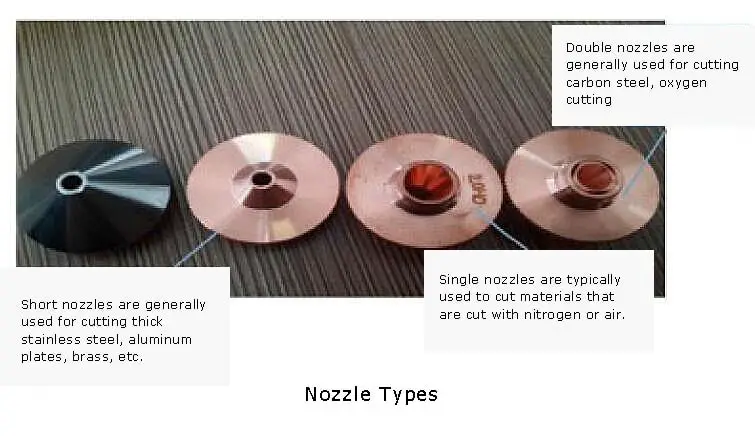

レーザー切断におけるノズルの種類と開口の選択

レーザー切断加工において最適な切断品質と効率を達成するためには、適切なノズルを選択することが極めて重要である。現在、産業用途ではシングルノズル、ダブルノズル、ショートノズルの3種類のノズルが広く使用されています。各タイプは、材料、厚さ、切断要件に応じて特定の利点を提供します。

シングル切断ノズル:

これらのノズルは様々な開口サイズを特徴としています:Φ0.8、Φ1.0、Φ1.5、Φ2.0、Φ2.5、Φ3.0、Φ3.5、Φ4.0 mmです。シングルノズルは汎用性が高く、さまざまな切断作業に適しており、多くの材料で切断品質と速度のバランスがとれています。

ダブルカッティングノズル:

ダブルノズルはシングルノズルと同じ開口サイズ範囲を提供します:Φ0.8、Φ1.0、Φ1.5、Φ2.0、Φ2.5、Φ3.0、Φ3.5、Φ4.0 mmです。これらのノズルはデュアルフロー設計を採用しており、特に厚い材料や高い切断速度が要求される場合に、切断性能を向上させることができます。

ショートカットノズル:

ショートノズルはより大きな口径サイズもご用意しております:Φ3.0、Φ3.5、Φ4.0 mmがあります。これらのノズルは、特に厚い材料の切断用に設計されており、ガス流力学を改善し、スタンドオフ距離を短縮することで、よりクリーンな切断を実現し、高負荷切断用途でのドロス形成を低減します。

原則としてだ:

薄板は開口部の小さいノズルを採用し、厚板は開口部の大きいノズルを採用する。

小型ノズルの切断:

切断面が薄くなる。厚板を切断するとガス拡散面積が小さくなり、使用時に安定しない。

大型ノズルの切断:

切断部が小さいノズルはやや太く、ガス拡散面積が大きく、ガス流量が遅いため、切断時に安定する。

ノズル口径の比較:

| ノズル開口部 | ガス流量 | 溶融除去能力 |

| 小さい | 速い | 大きい |

| 大きい | 遅い | 小さい |

ノズル破損が切断品質に及ぼす影響

切削加工中、ノズルがワークと衝突したり擦れたりすると、ノズルは容易に変形する。

穴や切断ワークに穿孔が発生した場合 切り裂くことはできないノズルが溶けたり、ノズル口がふさがったりして、切断品質に影響を与える。

ノズルが変形したり溶けたりすると、次のような悪影響がある:

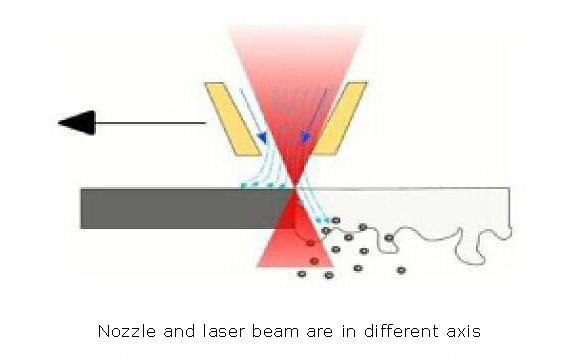

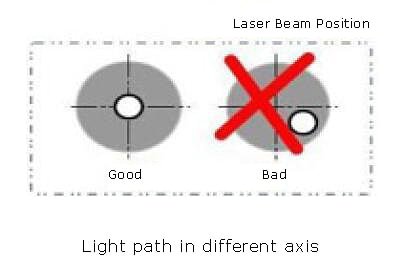

1).ノズルとレーザービームは異なる軸にある

ノズルの出口穴の中心とレーザービームの同軸度は、切断の品質に影響を与える重要な要因の一つである。

ワークが厚ければ厚いほど、衝撃は大きくなる。

ノズルが変形したり溶けたりすると、同軸度に直接影響する。

そのため、ノズルの変形を避けるため、段差を避けて慎重に保管し、適切に設置する必要がある。

ノズルの状態が悪く、切断時の条件を変える必要がある場合は、新しいノズルに交換した方がよい。

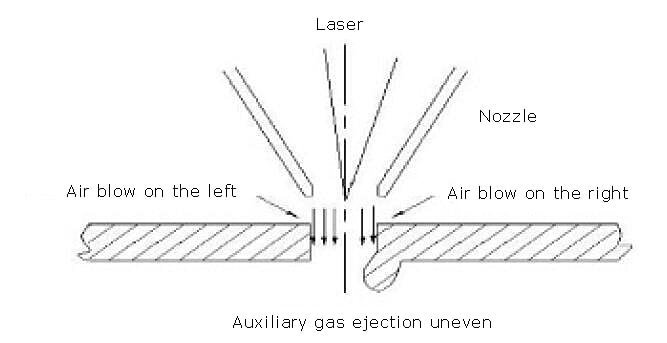

2).補助ガスをノズルから吹き出すと、ガス量が不均一になり、片側は溶けたり燃えたりするが、もう片側は溶けたり燃えたりしない現象がある。

3mm以下の薄い板を切断する場合、その影響は小さいが、3mm以上を切断する場合、その影響は深刻で、切断できないこともある。

3)シャープコーナーへの影響

ワークの角が鋭かったり、角度が小さかったりすると、過溶融を起こしやすく、厚板が切断できないことがある。

4).穿孔への影響

穿孔が不安定で、時間のコントロールが容易でなく、厚板が過溶融し、貫通条件の把握が難しく、薄板への影響が小さい。

ノズルとワークのスタンドオフが切断品質に及ぼす影響(スタンドオフとは、ノズルの出口とワークの表面との距離のこと)。

スタンドオフは切断の質に大きな影響を与えるが、切断工程では見落とされがちである。

普通に切削する場合、フォロワーの高さは一般的に0.8mm~1.2mm必要です。

低すぎるとノズルがワークの表面に衝突しやすくなります;

高すぎるとノズルからの気流が分散し、補助ガスの濃度と圧力が変化し、切断品質が低下する。

ノズルの高さ(上下)の変化は、焦点位置(上下)の変化も引き起こし、カットの質に影響を与える。

フォローアップの高さに影響する主な要因

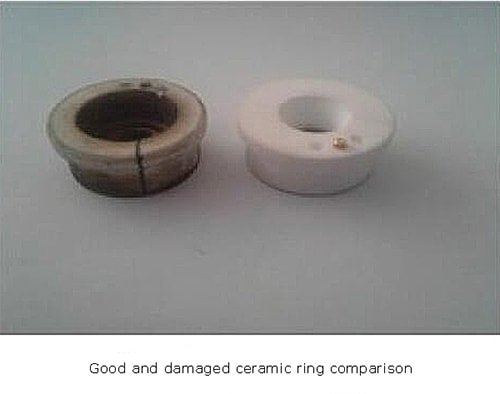

切断工程で、切断ヘッドが持ち上げられたワークピースに衝突すると、セラミックリングに亀裂が入ったり粉砕されたりしやすい。

セラミックリングに亀裂が入ると、補助ガスが漏れやすくなり、補助ガスの流量が不足し、切断品質に影響を与える。

セラミック・リングが破損した場合、オペレーターは新しいセラミック・リングに交換する必要があります。

交換の際には、セラミック・リングとカッティング・ヘッドの間のシール・リングが確実に押され、圧縮されるように注意する必要があります。

紛失すると補助ガスが漏れやすくなり、切断の品質に影響する。

カッティングヘッドの主な構成要素は、コリメートミラー、フォーカシングミラー、保護ミラーである。

レンズの汚れは 光の道これはカットの質に影響する。

レーザーとノズルの軸が異なることも光路透過の問題で、これも切断不良につながる。

主に以下の点である:

異なる材料を切断する場合、異なる切断プロセス要件に応じて焦点位置を調整する必要がある。

フォーカス位置のパラメータが与えられた場合、偏心点の位置の方向を区別する必要がある。

焦点位置をシート上面の0と定義する。

焦点は、シートの上面より下では負、上面より上では正となる。

以下の通りである:

フォーカス位置の選択

フォーカスポジションは、カッティングプロセスの4つの要素の1つである。

従って、各切断の前に、異なるプレートと基準プロセスパラメーターに従って、焦点位置が正しく調整されているかどうかを判断する必要がある。

フォーカスの位置に影響する主な要因は以下の通り:

切断プロセスにおける補助ガス種の影響

切断補助ガスの種類と圧力を選択する際には、以下の点を考慮する必要がある:

カット製品の品質に及ぼす補助ガス純度の影響

(1) 炭素鋼を酸素で切断する際のガス純度不足の影響:

(2) ガス純度が不十分な場合の影響 ステンレス鋼の切断アルミニウム板、真鍮などを窒素で処理する:

切断品質に及ぼす補助ガス圧力の影響

(1)ガスが放熱して燃焼を助け、溶けた表面を吹き飛ばすので、切断面の品質が良くなる。

(2) ガス圧が不足した場合の切断への影響:

(3) ガス圧が高すぎる場合の切断品質への影響。

穿孔に対する補助ガスの影響

(1)ガス圧が低すぎると切り抜けが悪く、時間がかかる。

(2)ガス圧が高すぎると、穴が爆破され、貫通点が溶けて大きな融点を形成する。

したがって、一般に炭素鋼板の場合、薄板の穿孔圧力は高く、厚板の穿孔圧力は低い。

厚板を穿孔する場合は、穿孔時のガス圧と空気比を適切に下げ、穿孔時間を長くする。

アシストガスに影響を与える要因:

アシストガスの純度が低い場合は、対応するガス圧を上げる必要があり、その逆も同様である。

ある圧力において、孔径が小さいほど流量は小さくなり、孔径が大きいほど流量は大きくなる。

流れの大きさは、切断効果と溶融物の除去能力に影響する。

ノズルがプレートから高いほど気流は分散し、低いほど気流は集中する。

流動量は切断効果と溶融物の除去能力に影響する。

ノズルの空気出口が損傷していると、流れ出る空気流が不均一になり、切断能力に直接影響する。

セラミックリングとシールの損傷はガス漏れの原因となり、その結果、空気圧と流量に影響を及ぼす。

速度が速すぎるため、補助ガスが効果的に溶融物を除去できず、スラグが垂れ下がったり、切断できなかったりする。

レーザー出力が低下した場合、溶融物を除去するには通常、より大きな圧力が必要となる。

焦点が合っていないと、プレート上のレーザーのエネルギーは不確かなものになる。

エネルギーが大きければ空気圧は小さくなり、エネルギーが小さければ空気圧は大きくなる。

シートの質が悪ければ、カッティングに直接影響する;

シートの表面に錆などがあると、酸素燃焼や溶融物の除去に不利になる。

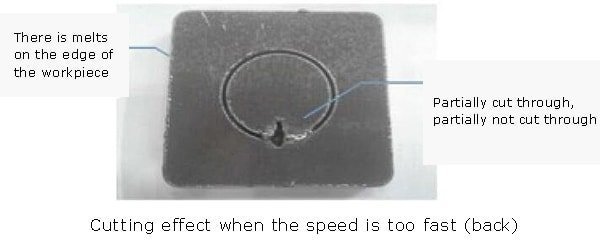

速すぎる切断速度の影響

(1)切り残しや逆噴射現象が発生する可能性があります。

(2)カットできるエリアもあるが、カットできないエリアもある。

(3)端面全体が厚くなるが、メルトは発生しない。

(4)切断面を横目で示し、下半分は溶けている。

一般に、切断速度が速すぎ、ガス圧が低く、パワーが低いため、切断が不十分である。

送り速度が遅すぎる

(1) 過溶融状態になり、切断端面が荒れている。

(2)鋭角にカットするとスリットも広がり、溶ける。

(3) 切削効率に影響する。

一般に、切削速度が遅すぎ、空気圧が高すぎ、パワーが大きすぎるため、切削過溶融現象が発生する。

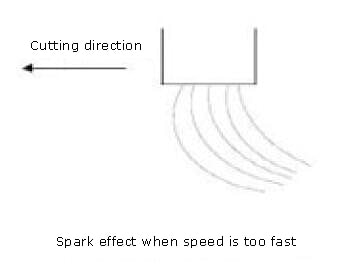

適切な送り速度の選択

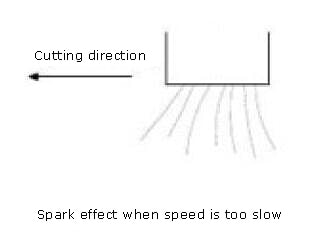

切削火花から、送り速度を上げるか下げるかを判断することができる。適切な切削速度が設定されると、火花は上から下へと広がる。

スパークが傾いている場合、送り速度が速すぎ、補助ガスがスラグを完全に吹き飛ばしておらず、カッティングヘッドが前進している。

火花が拡散せず少なく、凝縮すると速度が遅すぎ、補助ガスが過剰に吹き込まれるため、ワークの断面が荒れやすい。

適切な送り速度に調整することで、切断面はより滑らかなラインを示し、下部には溶融がない。

A) レンズ汚染

B) ピント位置が正しくない

C) ボードの表面に錆びや油のシミがある:

ほとんどの鉄と 非金属 金属はレーザーで切断できる。

それぞれの素材は、レーザー(波長1.080u)に対して独自の反応を示す。

どのような材料がレーザー切断に適しているかは、材料のレーザー波長およびエネルギーとの相互作用に依存する。

切断能力、切断速度、品質が異なる。

一般的に、材料のレーザー切断能力に影響を与える要素は以下の通りである:

アルミ-亜鉛、メッキ、コーティング、錆、着色、塗装、保護コーティングなどの材料表面の処理は、通常、レーザー切断に悪影響を及ぼす。

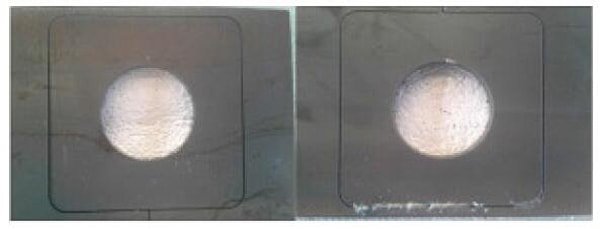

シートの表面(表側)に錆の斑点があり、錆の斑点は切り抜かれていない(裏側)

表面に刺繍のような斑点やオイルスポットのあるプレートについては、まず加工してからカットする必要がある。

完全に洗浄できない場合は、切断速度を下げ、補助空気圧を上げ、シートを切断できないように出力を上げることを検討する。

レーザー切断には熱吸収と熱拡散の現象があり、材料温度はレーザー切断の品質に無視できない影響を与える。

一般的に、材料温度が90℃を超えると、レーザー切断に悪影響を及ぼす(発破や過溶融を起こしやすくなる)。

温度変化による切削への悪影響を軽減するために、一般的にはジャンプ切削という方法を用いることができる。

いわゆるジャンプ切削とは、狭い領域で輪郭を切削し、他の領域にジャンプして切削を続けることで、加工材料が狭い領域で加熱されすぎないようにするものである。

機械の始動と停止、移動方向の変更は、切断品質の安定性に影響する。

実際のカットでは、リードカットを加える必要がある。

その方法と適用範囲を下表に示す:

| リード・モード | 適用範囲 |

| 直線直角リード | 0.5-3mmシート |

| 弧を描く直線 | 4-6mm |

| ストレート・タンジェント・リード | 8-16mm |

推奨されるリードの長さは以下の通り:

| 板厚(mm) | 円直径 (d, mm) | リード長 (a,mm) |

| 1-6 | d<10 | 円の中心からスタート |

| d>10 | 5 | |

| 8-12 | d<20 | 円の中心からスタート |

| d>20 | 10 | |

| 15-20 | d<30 | 円の中心からスタート |

| d>30 | 15 |

厚い炭素鋼(6mm以上)を切断する場合は、ホールブラストで発生するスラグが切断に影響しないよう、リードを長くする必要がある。

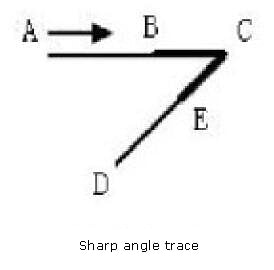

鋭角切断加工

急性角化熱傷の原因

鋭角を切断するとき、機械の軸は減速と加速の過程を経て移動し、速度は変化するが、レーザーの出力は変化しない。

コーナーに集中するレーザーエネルギーは切断線の2倍。

熱すぎるため、角が焦げてしまう。

鋭角加工技術

の中で レーザー切断工程速度と方向の急激な変化は、被加工物の局部的な過熱につながりやすく、切断品質に影響を与えるため、なるべく避けること。

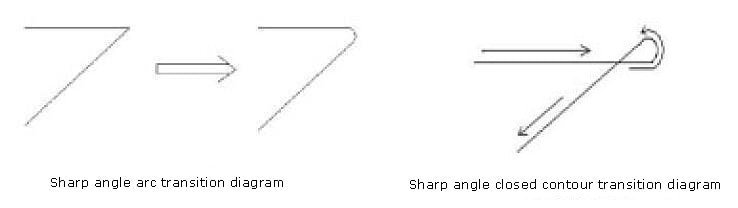

シャープアングルは一般的に以下のような加工方法がある:

1) 円弧を描くトランジション

鋭角に特別な要求がなければ、一般にR1-2mmの小円弧を使用して移行することが可能である。

切削速度と方向の変化は効果的に緩衝される。

以下の通りである:

2) 閉輪郭遷移のオーバーカット

図に示すように、これは追加手順としてコーナーのオーバーカット閉路を追加し、コーナーで切断速度と方向が急激に変化しないようにすることで、どこでも熱を均一にし、したがって鋭角を明確に切り取ることができる。 鋭角.

レーザー切断の品質に影響を与える9つの要因と、レーザー切断の品質を向上させる方法については、すでにご理解いただけたと思います。

レーザー切断の品質管理について詳しくは、こちらの記事もご覧ください: レーザー切断の品質管理(証明されたソリューションとともに)