完璧に曲がる金属がある一方で、ひび割れたり反ったりする金属があるのはなぜか、不思議に思ったことはないだろうか。この記事では、板金曲げの魅力的な世界に飛び込み、最適な曲げ半径を決定する重要な要因を探ります。材料の厚さ、曲げ力、金型の選択が最終的な曲げにどのような影響を与えるかを学び、金属プロジェクトを完璧なものにしましょう。

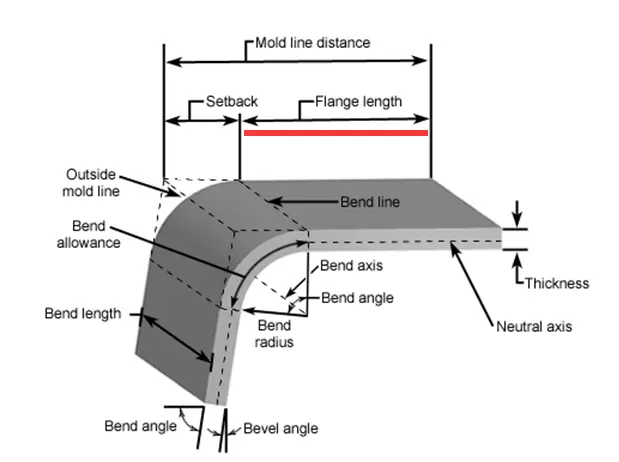

には曲げ半径があるはずだ。 板金曲げ大きすぎても小さすぎてもいけないし、適切に選択されるべきである。

曲げ半径が小さすぎると、曲げ位置でクラックが発生する;

曲げ半径が大きすぎると反発しやすい。

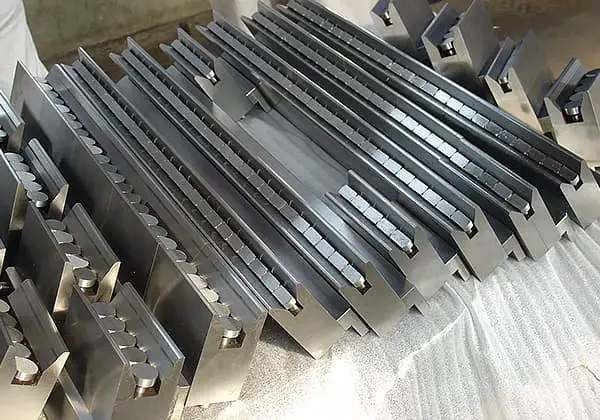

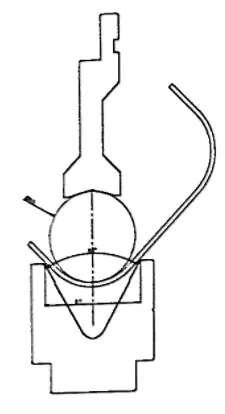

ただし V溝加工機 に溝をつけ、それから曲げる。こうすることで、曲げ半径が小さくなる。

さまざまな材料のさまざまな厚さの最適曲げ半径(曲げ内半径)は、以下の表を参照してください:

| メタル | アニーリング コンディション | 冷間硬化状態 | ||

| 曲げ方向と繊維方向の対応位置 | ||||

| 縦型 | パラレル | 縦型 | パラレル | |

| 08, 10 | 0.1t | 0.4t | 0.4t | 0.8t |

| 15, 20 | 0.1t | 0.5t | 0.5t | 1.0t |

| 25, 30 | 0.2t | 0.6t | 0.6t | 1.2t |

| 45, 50 | 0.5t | 1.0t | 1.0t | 1.7t |

| 65Mn | 1.0t | 2.0t | 2.0t | 3.0t |

| アルミニウム | 0.1t | 0.35t | 0.5t | 1.0t |

| 真鍮 | 0.1t | 0.35t | 1.0t | 2.0t |

| ソフト・ブラス | 0.1t | 0.35t | 0.35t | 0.8t |

| セミ・リジッド・ブラス | 0.1t | 0.35t | 0.5t | 1.2t |

| リン青銅 | / | / | 1.0t | 3.0t |

上の表のデータは、あくまでも参考のための好ましいデータである。実際には プレスブレーキ は通常0.3であり、プレスブレーキパンチの角丸は0.5と少ない。

通常の低炭素鋼板、防錆アルミニウム板、黄銅、紫銅などの場合、内半径0.2は問題ありませんが、いくつかの場合 高炭素鋼硬いアルミニウム、超硬アルミニウム、半径0.2の使用は、曲げ破壊または外半径の亀裂につながる。

曲げ半径に影響を与える要因は何か? 板金?

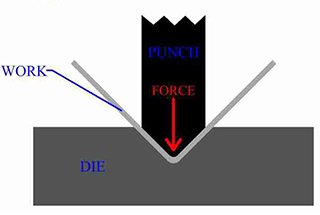

シートメタルの曲げ半径には、金属の厚さ、材質、トップパンチの半径、ボトムダイの半径、シートメタルの曲げ半径に影響するいくつかの要因があります。 曲げ力 そして使用温度。

私の個人的な経験に基づくこの記事が、読者の役に立つことを願っている。

板金の曲げ角度は、曲げ精度に影響を与える重要な要素である。 曲げ代.

例えば、シートメタルの曲げ加工を ラージラジアス鋭角に曲げる場合は、曲げ代が多く差し引かれる。 曲げ代 を差し引くものとする。

実際の用途では、材料の厚みが増すにつれて曲げ半径が大きくなることが観察されている。

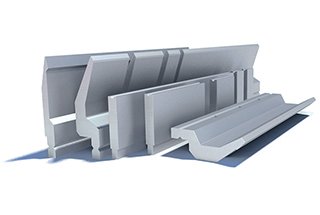

板厚が厚いほど、より大きな曲げ力と、より大きな開口部を必要とすることは承知している。 下型.

では、曲げ角度rは何に影響されるのか?

同じ厚さのシートの曲げ代は微妙に異なることがある。 材料特性 は曲げ半径を決定する役割を果たす。

材料の曲げ抵抗は曲げ半径に直接影響する。

素材は曲げ半径に影響を与えるが、実際の使用への影響は限定的だ。

さまざまな材料に対応したカスタム曲げ代表を作成することができます。

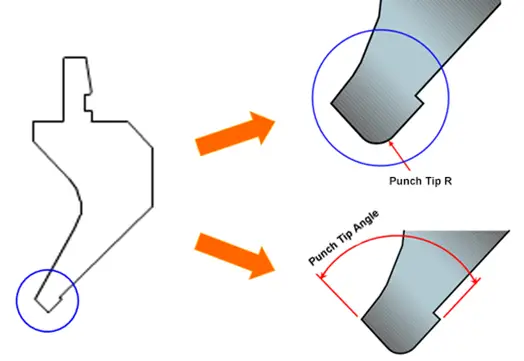

標準的な曲げ金型の半径はr1を超えてはならず、パンチの最小半径は1以上でなければならない。

曲げ半径に特別な要件がない場合、曲げ工程への影響は限定的である。

しかし、1より小さいか、1よりかなり大きい特定の曲げ半径を必要とする板金曲げでは、トップパンチの半径だけで決まるわけではない。

したがって、トップパンチの半径は最終的な曲げ半径に直接影響する。

パンチ先端の半径が、曲げ加工に使用されるVeeダイによって生成される半径よりも大きい場合、プロファイルの内半径に影響を与えることを念頭に置くことが重要です。

例えば、こうだ:

内部の曲げ半径はこうなる:

この原理の典型的な例は、小さな金型で大きな半径の曲げ加工を行うためのラジアスツールホルダーである。この場合、必要な内部半径はパンチ先端の形状によって作られます。

によって作られた内部曲げ半径を元に戻したい場合。

ダイの場合、理想的なパンチ先端rdiusは以下の式で計算できる:

理想的なパンチ先端半径=(ダイから出るR)×(2/3)

この比率を用いることで、パンチ表面は板金を曲げるのに必要な力に比例し、パンチ先端が板金を貫通するのを防ぎます。これにより、美観上の問題や、曲げの内側で材料に亀裂が入るのを防ぐことができます。

さらに、先端の半径が小さすぎたり、鋭角になると、金属板がほとんど切り裂かれ、プロファイルがポンチに密着して、意図した角度とは異なる角度が生じる可能性がある。

多くの工場では、さまざまな曲げチップのラジアルがないため、上記の式に従うことは必ずしも容易ではない。

しかしだ、 プレスブレーキオペレーター は、理想に最も近い先端半径を使用する必要があります。特に、曲げ加工に大きな力を必要とする厚いシートメタルでは、シートメタルの変形、寸法問題、外観や亀裂に関わる問題を避けるために、オペレーターは適切なパンチ先端半径を使用しなければなりません。

板金が厚ければ厚いほど、曲げ変形に対する抵抗力が増す。

したがって、曲げ力はそれに応じて調整されなければならない。

曲げ力は常に増加させることはできず、適切なレベルに設定する必要がある。

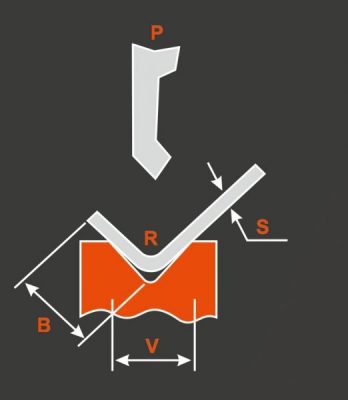

曲げ力は板金の厚さに正比例し、下型の溝幅に反比例する。

曲げ加工を行う場合、板金の厚みは一定であり、板金の厚みに応じて下型の溝幅を選択する。

その結果、曲げ力は他の要因によって決まる定数になる。

曲げ半径は、曲げ力を考慮せずに正確に決めることはできない。

下型スロットの幅は、板金の厚みと直接的な相関関係がある。

実際の用途では、金属の厚みが増すにつれて曲げ半径が大きくなる。

同じ厚さのシートメタルでも、曲げ半径は開口部の幅によって異なる。

従って、曲げ半径を決定する上で、下型スロットの幅が重要な役割を果たすことは明らかである。

一般的に、作業環境温度は室温であり、これは無視できる。

曲げ半径の変化には曲げ力が寄与するが、それは板金の厚みと下型の溝幅によって決まる。

曲げ半径の決定にはすべての要素が関与しており、特定の要件に基づいてのみ制限することができる。

例えば、曲げ半径に特別な要件がない場合、すべての要素を制限し、標準化された曲げ係数表を使用することが適切である。

1よりはるかに大きな曲げ半径が必要な場合は、上型の半径を変更し、カスタマイズした曲げ係数を使用することができます。

ただし、下型の溝の幅を変えることは、曲げ半径と曲げ代の両方に影響を与えるため、お勧めできません。

下型スロットの幅を変更することで、曲げ代と曲げ半径を変更することができる。