材料が折れずに曲がるのはなぜか?弾性率は、材料が応力下でどのように反応するかに影響する重要な鍵です。この記事では、弾性率に影響する5つの重要な要素、すなわち合金元素、熱処理、ひずみ硬化、冷間塑性変形、温度について説明します。読者は、これらの変数が材料特性にどのような影響を与えるかについての洞察を得ることができます。

鋼の弾性率は、主に金属原子の固有特性と結晶格子構造によって決定される。この基本的な関係は、金属原子の電子構造と格子内の空間配置に大きく依存する原子間力から生じます。

合金元素は鋼の格子定数を変化させますが、一般的に従来の鋼合金では弾性率への影響はほとんどありません。この限定された影響は、典型的な合金添加で起こる原子間間隔と結合の変化が比較的小さいためである。その結果、合金鋼と炭素鋼の弾性率はよく似た値になる傾向があります。

量的には、合金鋼と炭素鋼の弾性率の差は通常12%以下である。この比較的小さな差は、たとえ多量の他の元素と合金化された場合でも、鋼の弾性挙動を決定する上で鉄固有の特性が支配的であることを強調している。

弾性率は比較的一定であるが、合金元素は様々な強化メカニズム(固溶体強化、析出硬化、結晶粒微細化など)を通して、降伏強さ、引張強さ、延性など他の機械的特性に大きな影響を与える可能性があることは注目に値する。

熱処理は一般に、金属の弾性率にほとんど影響を与えない。このことは、いくつかの重要な観察から明らかである:

しかし、特定の合金や機械的特性を考慮すると、熱処理と弾性特性の関係はより複雑になる:

この挙動は60Si2MnAで観察されたものであるが、異なる合金や熱処理プロセスにおけるこの関係の普遍性については、さらなる調査が必要であることに注意することが重要である。技術者や材料科学者は、特にバネや精密機器のような高性能用途で、正確な弾性特性やせん断特性に依存する部品や構造を設計する際に、これらの潜在的なばらつきを考慮する必要があります。

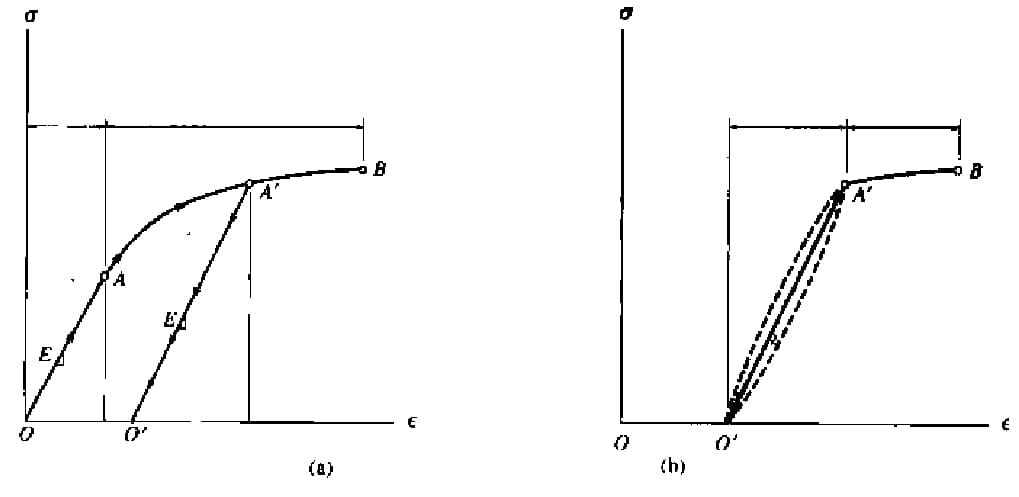

試験片が塑性材料で、塑性段階まで荷重をかけ、その後無負荷にした場合、材料が平衡状態に戻ると、弾性ひずみは消えるが、塑性ひずみは消えず、その結果、図aに示すように材料は永久変形する。

このプロセスはひずみ硬化または冷間加工硬化と呼ばれる。

このように、比例限界は高くなるものの、塑性変形はある程度まで低下し、脆性は増大する。

図aから、強化前と強化後では、曲線の直線部の傾きが平行になり、傾きが同じで、弾性率も同じであることがわかる。

実際、a点から除荷し、同じ点まで除荷すると、試験片はいくらかの熱やエネルギーを失う。

そのため、ローディングとアンローディングの曲線は一致しない。

図bの点線で示すように、機械的ヒステリシスゾーンが存在することになる。

振動構造物や機械装置用のダンパー材料を選択する際には、機械的ヒステリシス特性を考慮する必要がある。

材料強化プロセスの模式図

冷間塑性変形は金属の弾性率をわずかに低下させますが、その範囲は通常4%から6%です。この現象は主に、変形過程で材料の微細構造内に残留応力が発生することに起因する。

塑性変形の大きさは弾性率の異方性に大きく影響する。変形の程度が大きくなるにつれて、材料はその弾性特性に方向依存性を示す。特に、弾性率は主変形方向に沿って最大値に達するが、これは結晶組織の進化と転位部分構造の形成の結果である。

この冷間塑性変形による弾性率の変化は、精密部品の冷間成形に重要な意味を持つ。誘導される異方性と弾性率の全体的な低下は、次のようなことを引き起こす可能性がある:

これらの影響を軽減し、高精度の冷間成形を実現するために、メーカーは次のことを考慮しなければならない:

温度が上昇すると、材料の結晶構造内の原子間距離が広がり、弾性率が低下する。このような温度依存的な挙動は、エンジニアリング用途、特に高温環境において極めて重要である。

工業用途で重要な材料である炭素鋼の場合、弾性率は顕著な温度感受性を示す。具体的には、温度が100℃上昇するごとに、炭素鋼の弾性率は約3%から5%低下する。この減少は、高温になると原子間結合が弱くなり、原子振動が増加することに起因している。

しかし、ほとんどの周囲動作条件を包含する-50℃から50℃の温度範囲内では、鋼の弾性率は比較的安定していることに注意することが重要です。この範囲内での弾性特性の安定性は、通常の環境条件下での鋼構造および部品の予測可能で信頼性の高い性能に寄与します。

弾性率の温度依存性挙動は、高温処理装置、航空宇宙部品、極端な温度変化にさらされる構造物など、様々な用途における設計や材料選択に大きな影響を与えます。エンジニアは、幅広い温度範囲で使用される部品を設計する際、意図された耐用年数を通じて構造の完全性と性能を確保するために、このような変化を考慮しなければなりません。

弾性変形は音速で媒質中を伝播するため、金属媒質中の音速は非常に大きく、例えば鋼鉄では4982m/sである;

通常の振り子衝撃試験では、絶対変形速度は4~5.5m/sに過ぎず、高速衝撃試験でも変形速度は10m/s以内である。3m / s.

このような衝撃荷重の下では、弾性変形は常に衝撃外力の変化に追従するため、ひずみ速度は金属材料の弾性挙動や弾性率に影響を与えない。

最新の機械では、様々な部品のひずみ率は10-6 から106s-1.

例えば、静的引張試験のひずみ速度は10-5 ~ 10-2s-1 (準静的ひずみ率と呼ぶ)、衝撃荷重のひずみ率は102 ~ 104s-1高歪み率と呼ばれる。

さらに、ひずみ速度が10の中ひずみ速度試験もある。-2 ~ 102s-1ドロップハンマーや回転フライホイールなど。

実践によると、ひずみ速度が10-4 ~ 10-2s-1この場合、材料の機械的特性には明らかな変化はなく、静的荷重として扱うことができる。

ひずみ負荷率が10-2s-1ひずみ速度の増加によって引き起こされる機械的性質の一連の変化を考慮に入れなければならない。

塑性変形段階では、負荷速度の増加とともに変形はゆっくりと増加する。

そのため、負荷速度が非常に速い場合、塑性変形が十分に行われず、弾性限界の向上として現れる、 降伏強度 などの微小な塑性変形に強い。

また、衝撃荷重下での塑性変形が局部的に集中していることがわかり、これは塑性変形が極めて不均一であることを反映している。

この不均一性も塑性変形の発達を制限し、塑性変形が十分に行われなくなり、その結果、降伏強度と引張強度が向上し、降伏強度の向上はより大きく、引張強度の向上はより小さくなる。