レーザーがどのようにしてピンポイントで鋼鉄を切り裂くことができるのか、不思議に思ったことはありませんか?この記事では、レーザー切断の秘密を解き明かします。レーザーモードからノズルの調整まで、各要因が切断プロセスにどのように影響するかをご覧ください。レーザー切断を現代工学の驚異にしている、技術とテクニックの複雑なダンスを探求する準備を整えてください。

レーザー切断工程では、以下の要素が重要な役割を果たす:

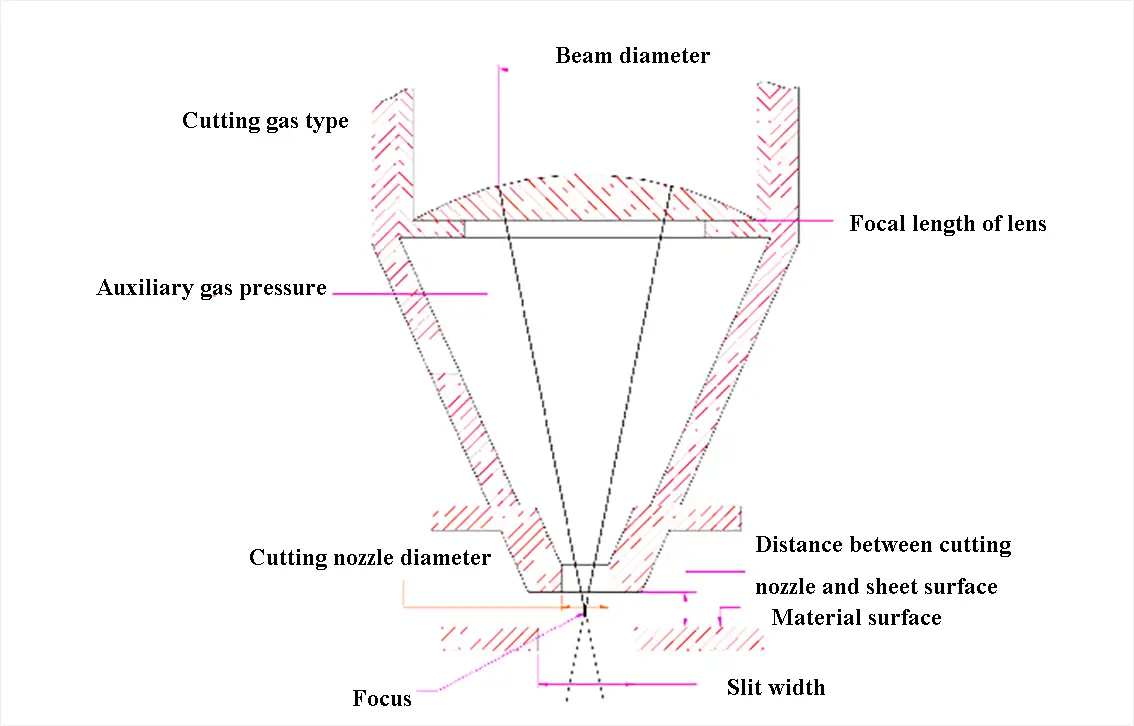

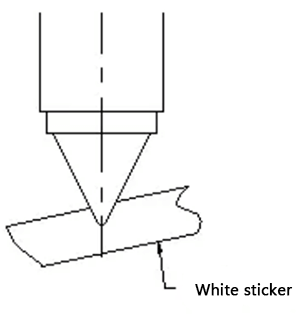

に関連するプロセス・パラメーター。 レーザー切断 を下図に示す。

図1 切削加工パラメータ

レーザー・モードは切断工程に大きな影響を与え、次のような場合に良い結果をもたらす。 鋼の切断 プレート。これは、レーザーモードと外部光学レンズの品質に密接に関連している。

レーザービームの断面における光強度分布は、レーザー横モードと呼ばれる。横モードは一般的にレーザーモードと考えられている。

ここで、TEMは横波電磁波を表し、MとNはそれぞれX軸方向とY軸方向の光強度がゼロの点の序数を表す正の整数で、モード序数と呼ばれる。

次の図は、レーザービームのいくつかの異なる横モードの焦点を示しています。TEM00モードは基本モードとも呼ばれ、光強度がゼロの点はありません。TEM10モードはX方向に光強度ゼロの点があり、TEM01モードはY方向に光強度ゼロの点があります。モード序数MとNが大きいほど、焦点内の光度ゼロの点が多くなります。

様々な横モードを持つレーザービームはマルチモードと呼ばれる。

図2 モードスポット

前述の図では、TEM00モードを基本モードと呼んでいる。

TEM*01 モードはシングルリングモードであり、準基本モードとしても知られている。TEM01 と区別するために * を付けている。

実際には、TEM01 モードと TEM10 モードは、X 軸と Y 軸が人為的に分割されているため、同じモードとみなすことができる。以下にいくつかのモードのステレオグラムを示す。

図3:TEM00モードのステレオグラム

図4:TEM20モードのステレオグラム

図5:TEM23モードのステレオグラム

図6:マルチモードのステレオグラム。

フォーカス位置は重要なパラメーターであり、適切に調整しなければならない。

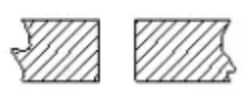

| 焦点位置 | 概略図 | 特徴 |

| 焦点距離はゼロ: 焦点はワークピースの表面にある。 |  | 5mm以下の薄い炭素鋼に適している。 (カット部分)  ワークの上面に焦点が合っている場合、切断結果は上面は滑らかだが、下面は滑らかではない。 |

| 負の焦点距離: 焦点はワークピースの表面下にある。 |  | アルミニウム、ステンレス鋼、その他のワークピースがこの方法を採用している。 (カット部分)  焦点は中央と下部にあり、平滑面の面積が広くなっている。その結果、焦点距離がゼロの位置に焦点を合わせた場合に比べて、この位置に焦点を合わせた方が、切断幅が広くなり、切断ガスの流れが大きくなることがわかった。さらに、この焦点位置では穿孔時間が長くなる。 |

| 正の焦点距離: 焦点はワークピースの表面 |  | いつ 厚鋼切断 プレートでは酸素が利用される。切断に使用される酸素の酸化は、上から下へと起こらなければならない。 板厚に対応するためには、切断幅を広くする必要があるが、これは設定を調整することで実現できる。 カッティングセクションは ガス切断酸素を吹き込み、粗い部分を作る。 |

| 表面から1.5mm | 表面から0.5mm | 表面から2.5mm |

|  |  |

基本的なコンセプトは、マスキングのりを使ってノズルを塞ぎ、焦点距離を調整することだ。そして、穴の大きさをチェックする。穴が最も小さい位置が焦点となる。最後に、フォーカスを見つけた後の切断プロセスに基づいて、切断に最適なフォーカスを決定する。

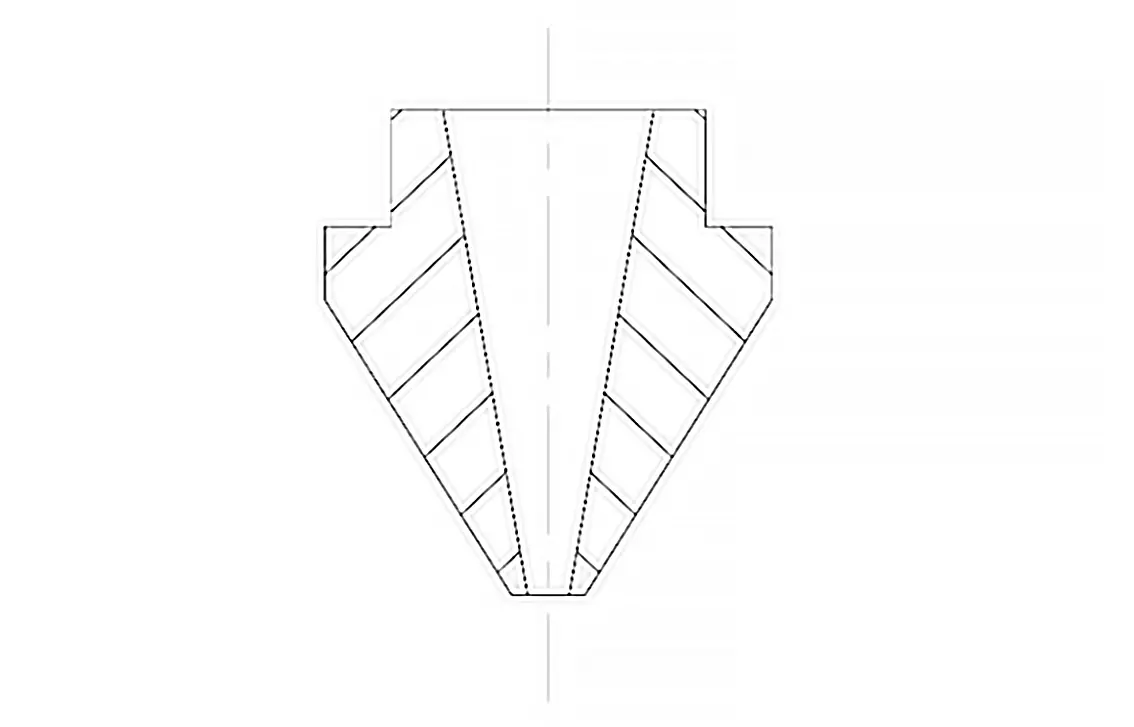

ノズルの形状、ノズルの直径、ノズルの高さ(ノズルの出口からワークの表面までの距離)は、切断結果に影響を与える。

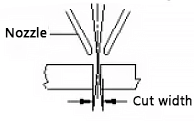

図7 ノズル

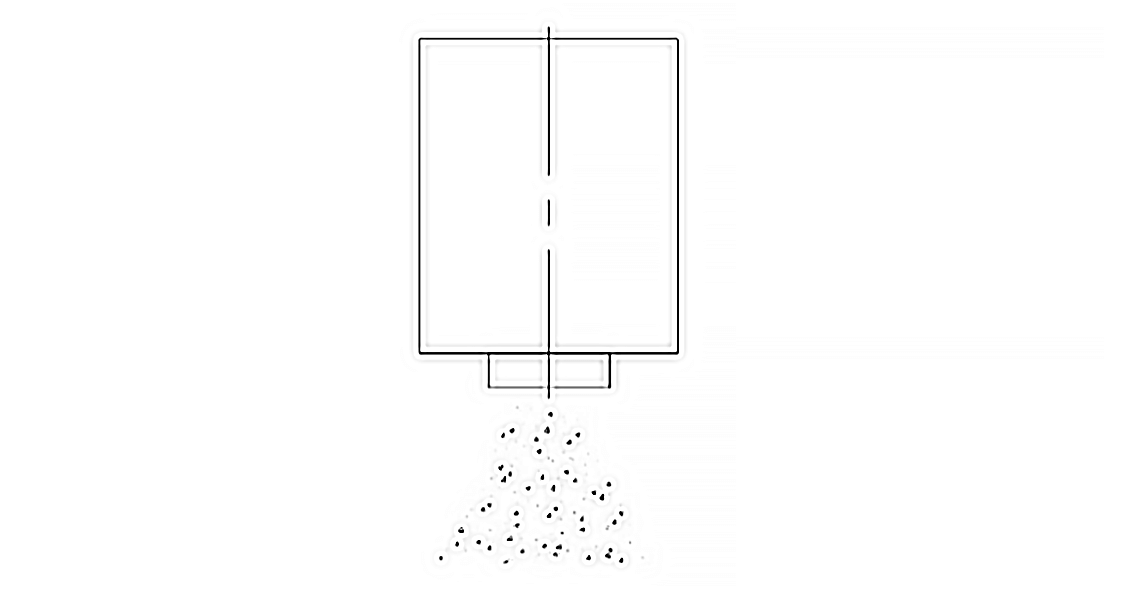

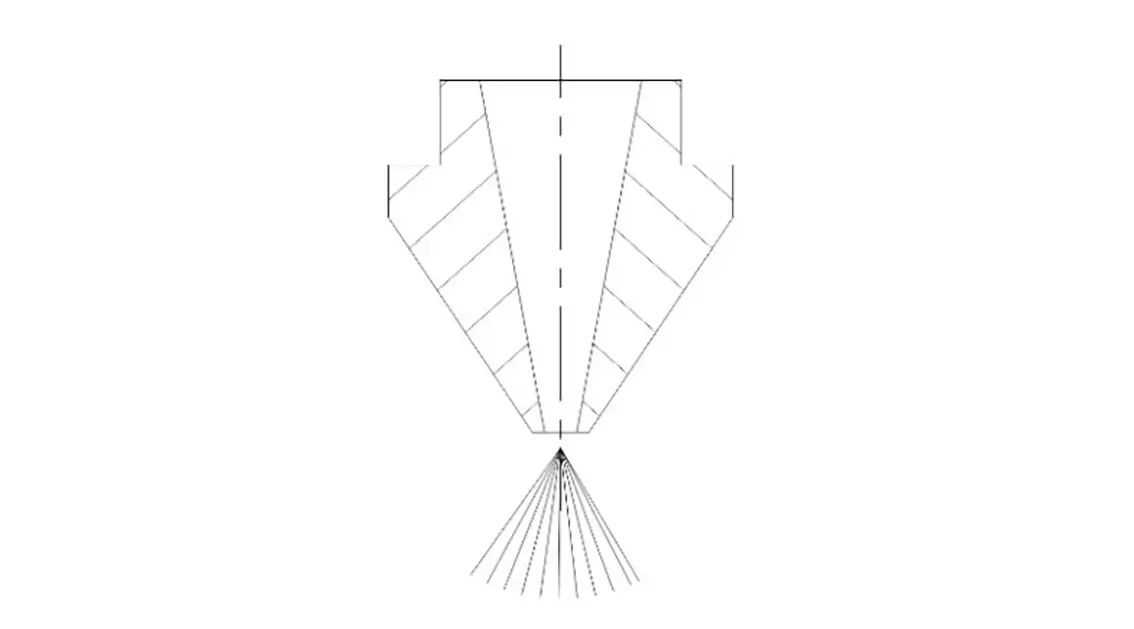

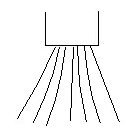

図8 ノズルなしのガス放出

図9 ノズルによるガス放出

ノズルの出口穴の中心とレーザービームの同軸度は、切断品質に影響を与える重要な要因の一つである。被加工物が厚ければ厚いほど、その影響は大きくなります。同軸度は、ノズルが変形したり、溶融染みがある場合に直接影響を受けます。

そのため、ノズルの破損や変形を避けるため、保管には注意が必要である。ノズルの形状やサイズは製造精度が高く、正しい取り付け方法に注意する必要があります。

ノズルの状態が悪い場合は、切断条件を変更する必要がありますので、新しいノズルに交換することをお勧めします。ノズルがレーザー軸に合っていない場合、以下のように切断品質に影響します。

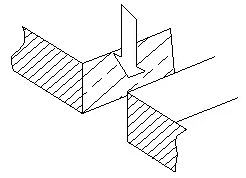

1)切断部への影響

図に示すように、補助ガスをノズルから排出すると、ガス量が不均一になり、片側には溶融ステインが、もう片側には溶融ステインが発生しない。このガス量ムラは、3mm以下の薄い板を切断する場合にはあまり影響しないが、厚い板を切断する場合には深刻になり、時には切断がうまくいかなくなることさえある。

図10 切断断面における同軸度の影響

2) 鋭角コーナーへの影響

ワークに鋭角や小角があると過溶融を起こしやすく、厚板が切断できないことがある。

3) 穿孔への影響

穿孔の不安定さ、タイミング制御の難しさ、厚板の過溶融、貫通条件の習得の難しさなどが起こりうる。しかし、これらの問題は薄板の切断にはほとんど影響しない。

ノズルホールとレーザービームの同軸度を調整する手順は以下の通り:

(1) ノズルの出口端面(通常赤色)にインクを塗布し、図のように粘着テープを貼り付ける。

図11 同軸調整のステップ1

(2) 手動では10~20ワットの電力を使用する。 ボーリング.

(3)ノズルと比較するため、向きに注意しながら粘着紙を剥がす。

正常な状態では、レーザーは自己粘着紙に黒い点を焼き付けます。しかし、ノズルの中心がレーザービームの中心から大きくずれると、黒いスポットは見えなくなります(レーザービームがノズルの壁に当たるため)。

図12 ノズルの偏差が大きすぎる

(4)中心点が大きすぎたり小さすぎたりする場合は、条件が一定であるか、フォーカスレンズがしっかり固定されているかを確認する。

図13 フォーカシングミラーの緩み

(5) ノズルの中心に対する黒い点の方向を観察し、それに応じてノズルの位置を調整する。

図14 同軸レーザービームの位置調整

開口部の大きさは、切断と穿孔の品質に決定的な影響を与えます。ノズルの開口部が大きすぎると、切断中に溶融した材料が飛び散り、ノズルの穴を通過してレンズを損傷する可能性があります。開口部が大きいほど、この可能性が高くなり、フォーカシングレンズの保護機能が低下し、レンズの寿命が短くなります。

ノズル口径の比較

| ノズル開口部 | ガス流量 | 溶融除去能力 |

| 小さい | 速い | 大きい |

| 大きい | 遅い | 小さい |

φ1ノズルとφ1.5ノズルの違い

| ノズル径 | 薄板(3mm以下) | 厚板(3mm以上) 高い切断力、長い冷却時間、より長い カット時間 |

| φ1 | 切断面は問題ない。 | ガス拡散エリアは小さく不安定だが、基本的には利用できる。 |

| φ1.5 | 切断面は厚くなり、角はシミができやすくなります。 | ガス拡散面積が大きく、ガス速度が遅く、切断が安定している。 |

ノズルの高さとは、ノズルの出口からワーク表面までの距離を指します。この高さの設定範囲は0.5mm~4.0mmで、一般的な設定は0.7mm~1.2mmでカッティングを行います。

高さを低く設定しすぎると、ノズルがワーク表面に衝突する恐れがある。逆に高すぎると、補助ガスの圧力や濃度が低下し、切れ味が悪くなる。穴あけ時には、穴あけの飛沫でフォーカスレンズが汚染されるのを防ぐため、高さは3.5mm~4mm程度とやや高めに設定する。

図15 ノズルの高さ

静電容量式センサー・コントロールボックス

図に示すように ![]() ノズルの高さ調整の項目が表示されます。

ノズルの高さ調整の項目が表示されます。

切断速度は切り込みの幅と粗さに直接影響する。切断速度には最適値があり、それは材料の厚みや切断ガスの圧力によって異なります。この値は通常、最大切断速度の80%前後です。

切断速度が速すぎると、次のような問題が発生する可能性がある:

カットされた部分には傾斜した筋があり、底には溶液のシミがある。

図18 速すぎるスピード

(1)オーバーメルトは切断面の荒れにつながる。

(2)スリットが広がり、鋭い角が溶ける。

(3) これは切削効率に影響する。

切削火花から送り速度を上げるか下げるかを判断する。

1) 火花が上から下へ広がる

図19 通常の切削速度

2) 火花が傾いている場合は、切削速度が速すぎる。

図 20 速すぎる切削速度

3) 火花が拡散せず、少なく、集まっている場合は、スピードが遅すぎる。

図21 切削速度が遅すぎる

送り速度は適切である。

図に描かれているように、切断面は比較的滑らかなラインを示し、下半分に溶融は見られない。

図22 通常の切削速度

切断補助ガスの種類と圧力を選択する際には、以下の要素を考慮してください:

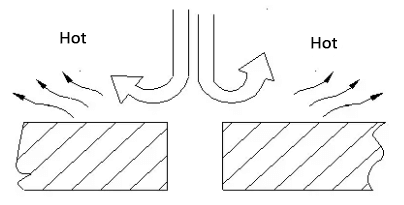

(1) ガスは放熱と燃焼に寄与し、溶液を除去し、切断面の質を高める。

(2) 低ガス圧が切断に及ぼす影響。

a.切断面が溶けている。

b.切断速度を上げることができず、効率に影響する。

(3) 高ガス圧が切断品質に及ぼす影響

a.風量が強すぎると、切断面が厚くなり、継ぎ目が広くなる。

b.風量が強すぎると、切断片が溶けてしまい、良好な切断品質が得られない。

(1)ガス圧が低すぎると浸透しにくくなり、時間が長くなる。

(2)ガス圧が高すぎると浸透点が溶け、大きな融解領域が形成される。

その結果、薄板の穿孔圧力は厚板よりも高くなる。

プレキシガラスは可燃性である。透明で明るい切断面を得るために、難燃剤として窒素または空気が選択される。酸素を選択すると切断品質が十分でなくなる。したがって、切断時の実際の状況に応じて適切な圧力を選択する必要がある。

ガス圧が小さいほど、カッティングライトの輝度が高くなり、毛断面が狭くなります。しかし、ガス圧が低すぎると、切断速度が遅くなり、板面下に炎が発生し、下面の品質に悪影響を及ぼす。

について レーザー出力 レーザー切断に必要な出力は、主に切断の種類と切断される材料の特性によって異なる。必要なレーザー出力が最も大きいのは気化切断で、次いで溶融切断と酸素切断である。

レーザー出力は、切断厚み、速度、切り込み幅に大きな影響を与える。レーザー出力が大きくなると、切断できる材料の厚みが増し、切断速度が加速し、切り込み幅も大きくなる。

レーザー出力は、切断プロセスと品質を決定する上で重要な役割を果たす。

1.パワーが小さすぎてカットできない

図26 低すぎる電力

2.パワーが強すぎると、切断面全体が溶けてしまう。

図27 過大なパワー

3.電力が不足している。 溶けたシミ 切断後

図28 電力不足

4.パワーは適切で、切断面は良好。 溶けたシミ.

図29 適切な電源

切削速度

レーザーの出力密度と材料が与えられた場合、切断速度は経験式に従う。閾値以上であれば、材料の切断速度はレーザー出力に比例し、つまり出力密度を上げることで切断速度を上げることができる。

また、切断速度は切断される材料の密度と厚さに反比例する。切断速度を向上させる方法はいくつかある:

(1) パワーを上げる(500~3000Wの範囲);

(2) ビームモードを変更します;

(3) 焦点距離を短くする。

金属材料では、他のプロセス変数が変更されない場合 レーザー切断速度 は、満足のいく切断品質を維持しながら、ある範囲内で調整することができる。薄い金属を切断する場合、この範囲は比較的広いようだ。

フォーカスポジション

レーザービームが集光された後、スポットサイズはレンズの焦点距離に比例します。焦点距離の短いレンズはスポットサイズが小さく、焦点位置での出力密度が高いため、材料の切断に理想的です。しかし、その欠点は焦点深度が非常に短く、調整マージンが限られているため、一般的に薄い材料の高速切断に適しています。

厚いワークの切断には、十分なパワー密度さえあれば、焦点深度の広い望遠レンズの方が適している。

多くの場合、最も出力密度が高くなるのは焦点位置であり、この位置は通常、切断中の被加工物のちょうど表面か、わずかに表面より下にある。焦点とワークの相対位置を一定に保つことは、安定した切断品質を得るために極めて重要である。

注意しなければならないのは、使用中に冷却不良によりレンズが発熱し、焦点距離が変化することがあることだ。そのような場合は、適時焦点位置を調整する必要がある。

補助ガス

補助ガスはレーザービームと同じ軸に沿って噴射され、レンズを汚れから保護し、切断領域の底にある溶融スラグを除去する。非金属および一部の 金属材料圧縮空気または不活性ガスを使用して、溶融物および蒸発物を除去し、切断領域での過度の燃焼を防止する。

補助ガス圧力

最も 金属レーザー切断 は、反応性ガス(酸素)を使用して、高温の金属と酸化的発熱反応を起こす。この追加的な熱により、切断速度を1/3から1/2に高めることができる。

薄い板材を高速で切断する場合は、切断面の裏面がスラグに付着するのを防ぐため、ガス圧を高くする必要がある。厚い材料や低速で切断する場合は、ガス圧を適宜下げることができる。

レーザー出力

レーザー出力とモードの質は切断に大きな影響を与える。実際の加工では、高い切断速度を達成するためや、厚い材料を切断するために最大出力が設定されることが多い。

包む

上の段落では、切断効果のパラメータに影響を与えうる要因の大半を概説した。次の表は、切削パラメータの代表的な値を示したものである。これらの値は特定のケースに特化したものではありませんが、正しい開始パラメータを決定するための参考値として使用できます。

DC030の代表値 ステンレス鋼切断 パラメーター

| 厚さ (mm) | 焦点距離 (インチ) | フォーカスポジション (mm) | レーザー出力 (W) | 切削速度 (m/分) | ガス圧 N2(バール) | ノズル径 (mm) | ノズルからプレートまでの距離 (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

DC030低炭素鋼切削パラメータの代表値

| 厚さ (mm) | 焦点距離 (インチ) | フォーカスポジション (mm) | レーザー出力 (W) | 切削速度 (m/分) | ガス圧 酸素(bar) | ノズル径 (mm) | ノズルからプレートまでの距離 (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

DC025A1Mg3N2鋼切削パラメータの代表値

| 厚さ (mm) | 焦点距離 (インチ) | フォーカスポジション (mm) | レーザー出力 (W) | 切削速度 (m/分) | ガス圧 酸素(bar) | ノズル径 (mm) | ノズルからプレートまでの距離 (mm) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

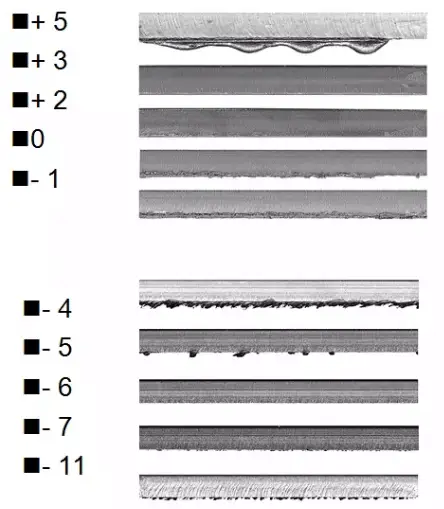

次の写真は、15mmの炭素鋼と8mmのステンレス鋼板を、焦点距離を変えて切断したものです。