機械の性能にとって重要なベアリングとは?ベアリングの選定には、スペースの制約、負荷容量、回転速度、精度、剛性、騒音レベルなどを考慮する必要があります。この記事では、様々な用途に最適な軸受を選択するために、エンジニアが評価しなければならない重要な要素について解説します。読者は、機械の効率と寿命を向上させるために、正しいベアリングの種類と仕様を選択するための洞察を得ることができます。

様々な ベアリングの種類 は、その設計の違いから異なる特性を持つ。

特定の設置場所やベアリングの用途は多様で複雑なため、ベアリングのタイプを選択するための固定モードはありません。

特定のホストの特定の設置位置とアプリケーションの条件に適応するために、ベアリングタイプを選択する際に、以下の主な要因を総合的に考慮することをお勧めします。

機械設計では、一般的にまずシャフトのサイズが決定され、次にシャフトのサイズに基づいてベアリングが選択される。

一般に、小さな軸には玉軸受が使われます。円筒ころ軸受、自動調心ころ軸受、円すいころ軸受は太い軸に使われます(玉軸受も使えます)。

のラジアル・スペースが ベアリングの取り付け の位置が制限されている場合は、ラジアル断面の高さが小さい軸受を使用する必要があります。

このような軸受の例としては、ニードル軸受、深溝玉軸受、アンギュラ玉軸受、円筒ころ軸受、自動調心ころ軸受、薄肉軸受などがあります。

ベアリングの取り付け位置のアキシャルスペースが限られている場合は、幅の小さいベアリングを使用することができます。

荷重の大きさは、通常、ベアリングのサイズを選択する際の決定的な要因である。

ころ軸受の軸受容量は、同じ寸法の玉軸受よりも大きい。

一般に、玉軸受は軽荷重または中荷重に適しており、ころ軸受は重荷重に適しています。

純粋なラジアル荷重には、深溝玉軸受と円筒ころ軸受を選択することができる。

純粋なアキシャル荷重には、スラスト玉軸受とスラスト円筒ころ軸受を選択できる。

ラジアル荷重とアキシャル荷重の組み合わせがある場合は、アンギュラ玉軸受か円すいころ軸受が一般的に選択されます。

ラジアル荷重が大きく、アキシャル荷重が小さい場合は、内輪と外輪につばのある深溝玉軸受や円筒ころ軸受を選ぶことができる。

シャフトやシェルの変形が大きく、アライメントが悪い場合は、自動調心玉軸受や自動調心ころ軸受を選択することができる。

アキシャル荷重が大きく、ラジアル荷重が小さい場合は、スラストアンギュラ玉軸受や4点接触玉軸受を選択することができる。

自動調心性能が必要な場合は、スラスト自動調心ころ軸受を選択できます。

転がり軸受の動作速度は、主にその許容動作温度に依存します。

摩擦抵抗が小さく、内部発熱が少ない軸受は、高速運転に適している。

ラジアル荷重だけを受ける場合、深みぞ玉軸受や円筒ころ軸受の方が高速回転が可能です。

複合荷重に耐える場合は、アンギュラ玉軸受を選択すべきである。

特殊設計の高精度アンギュラ玉軸受は、非常に高速な回転を実現します。

スラストベアリングの回転速度はラジアルベアリングより低い。

ほとんどの機械では、公差グレード0のベアリングでメインエンジンの要求を十分に満たすことができる。

しかし、工作機械の主軸、精密機械、計器類など、軸の回転精度に厳しい要求がある場合は、より高い公差レベルの深溝玉軸受、アンギュラ玉軸受、円すいころ軸受、円筒ころ軸受、スラストアンギュラ玉軸受を選択する必要があります。

転がり軸受の剛性は、負荷時の弾性変形によって決まる。一般的に、この変形は非常に小さく、無視することができます。しかし、工作機械の主軸システムのような一部の機械では、軸受の静剛性と動剛性がシステムの特性に大きな影響を与えます。

一般的に、ころ軸受は玉軸受よりも剛性が高い。また、あらゆる種類のベアリングの剛性は、適切な「予締め」によって向上させることができます。

一般に軸受自体の騒音や振動は非常に小さい。しかし、騒音や走行安定性に特別な要求がある中小型モーター、事務機器、家電製品、計器類には、通常、低騒音軸受が使用されます。

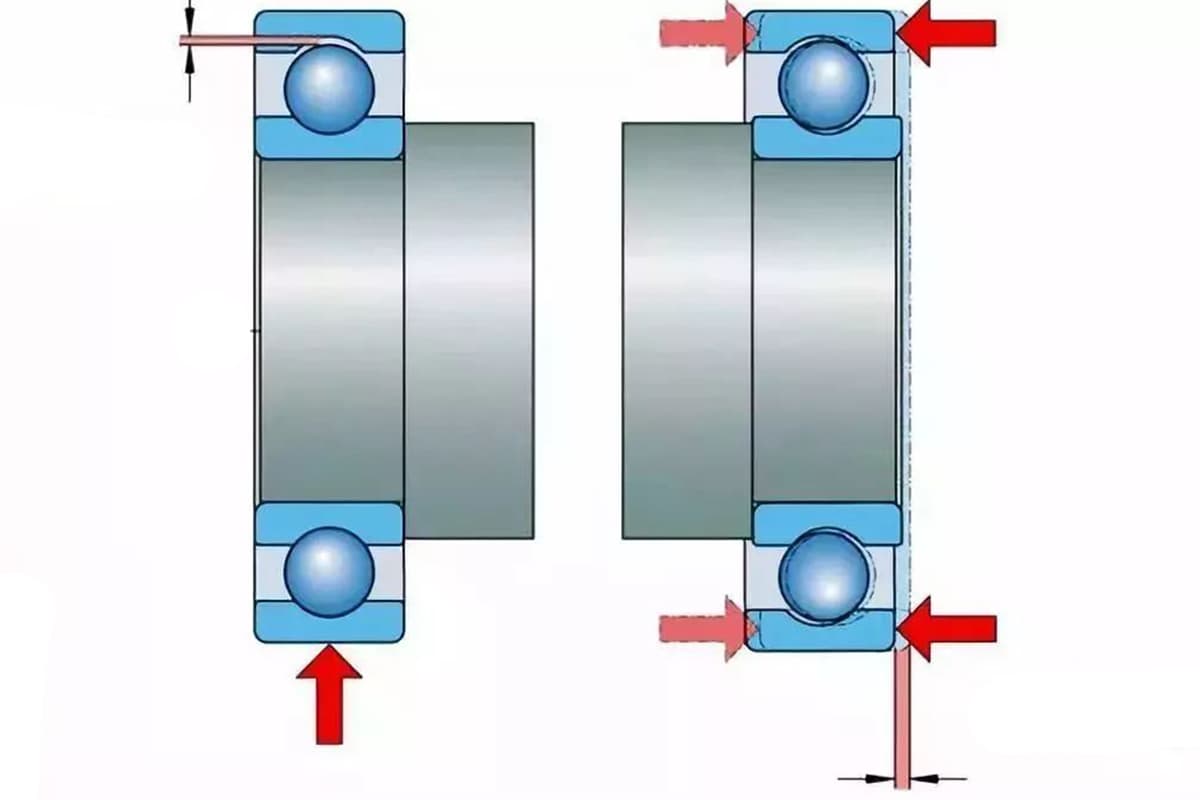

最も一般的なベアリングの構成は、シャフトの一端に軸方向に位置決めされた「固定ベアリング」を、もう一端に軸方向に移動可能な「フローティングベアリング」を取り付け、熱膨張や熱収縮によるシャフトの固着を防止するものです。

一般的に使用される「自由側軸受」は、内輪または外輪につばのない円筒ころ軸受です。この時、内輪とシャフトのはめあい、または外輪とシェル穴のはめあいは、干渉はめあいを採用することができます。

分離不可能な深溝玉軸受や自動調心ころ軸受を自由側軸受として選択することもあるが、取り付け時に内輪を軸に合わせたり、外輪をハウジングの穴に合わせたりする際には、内輪や外輪の軸方向移動の自由度を確保するために、すきまばめを選択する必要がある。

玉軸受の摩擦抵抗はころ軸受の摩擦抵抗より小さく、ラジアル接触軸受の摩擦抵抗は純粋なラジアル荷重の下では小さい。

同様に、純粋なアキシャル荷重の下では、アキシャル接触軸受の摩擦抵抗は小さい。複合荷重下では、接触角が荷重角に近いアンギュラコンタクトベアリングの摩擦抵抗が最も小さくなる。

低摩擦トルクを必要とする機器や機械では、玉軸受や円筒ころ軸受を選ぶのが適切です。

さらに、低摩擦トルクベアリングは接触シールを避けるべきである。同時に、油滴潤滑、油空気潤滑、または他の潤滑を使用することが提案される。 潤滑方法 磨耗を軽減することに貢献する。

円筒形の内孔を持つ軸受を、取り付け、取り外しが頻繁に行われる機械に使用する場合は、分離可能なアンギュラ玉軸受、円すいころ軸受、分離可能な円筒ころ軸受、針状ころ軸受、スラスト軸受を使用することを推奨します。

円錐形の内孔を持つベアリングは、固定スリーブまたは取り外しスリーブの助けを借りて、ジャーナルまたは円筒形ジャーナルに取り付けることができ、取り付けと取り外しがより便利になります。

ベアリングの選定プロセスにおいて、耐久性や精度といった要素を考慮することは、最適な性能と寿命を達成するために不可欠です。耐久性とは、さまざまな荷重や使用条件に耐え、摩耗や故障を起こさないベアリングの能力を指します。

一方、精度は、ベアリングの回転の正確さと、運転中の騒音と振動の最小化に関係する。

耐久性を確保するためには、特定の要件と動作条件に基づいて、適切なベアリングのサイズ、材質、およびタイプを選択することが極めて重要です。速度、温度、潤滑などの要素を評価することは、ベアリングの寿命と全体的な性能に大きな影響を与えます。

さらに、ISOが承認した軸受のサイズ決定方法を遵守することで、特定の用途に適した定格荷重と寿命を保証することができます。

ベアリングの選定精度は、回転精度、回転数、負荷条件など、アプリケーションの要件を検討することによって達成されます。適切な公差とクリアランスを持つベアリングの選択は、適合するシーリングと適切な潤滑とともに、精度と信頼性の向上に貢献します。

結論として、ベアリングの選定基準を十分に理解することは、様々な産業で成功裏に実施するために必要である。選定プロセスにおいて耐久性と精度を考慮することで、エンジニアと設計者はシステム性能を最適化し、ベアリングの耐用年数を延ばすことができる。

その結果、潜在的な機械的問題やコストのかかるメンテナンス工程を減らすことができ、最終的には数え切れないほどのプロジェクトやアプリケーションの全体的な成功につながります。